Fターム[4F204EA04]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (2,505) | 成形品を型、ベルトから脱離させるもの (185)

Fターム[4F204EA04]に分類される特許

1 - 20 / 185

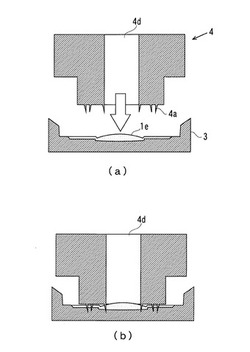

支持部一体型レンズの製造方法、その製造方法に用いられる刃型及び、支持部一体型レンズ

【課題】軟性材料からなる支持部一体型のレンズを製造する際に、加工屑の発生を抑えつつ、より迅速に、簡便な作業でレンズ外形を加工することが可能な技術を提供する。

【解決手段】レンズとして機能する光学部と、この光学部を支持するための支持部とを一体に有し、軟性材料によって形成される眼用レンズの製造方法である。そして、成形型内で樹脂材料を重合もしくは硬化させることで、光学部となる部分及び支持部となる部分を有するバルク眼内レンズ1eを成形する。さらに、バルク眼内レンズ1eが成形型の下型3と一体化した状態で、これらを専用刃型4で打抜くことによって眼内レンズの光学部と支持部の外形を形成する。

(もっと読む)

成形品の製造方法

【課題】成形品毎の固体粉末の混合比率のばらつきを抑え、効率よく部品を成形することができる成形品の製造方法を提供する。

【解決手段】リアクトルの製造方法は、投入工程S10と攪拌工程S11と埋設工程S12と硬化工程S13とによって構成されている。投入工程S10はケースに熱硬化性樹脂及び鉄粉を投入する工程である。攪拌工程S11はケース内に投入された熱硬化性樹脂及び鉄粉をケース内において攪拌して熱硬化性樹脂中に鉄粉を分散させる工程である。埋設工程S12はケース内において攪拌された熱硬化性樹脂及び鉄粉にケースを振動させながらコイルを押込み埋設させる工程である。そのため、低い圧力でコイル10を押込み埋設させることができる。硬化工程S13はコイルを埋設された熱硬化性樹脂及び鉄粉に熱を加え硬化させる工程である。これにより、リアクトル毎の鉄粉の混合比率のばらつきを抑え、効率よく部品を成形することができる。

(もっと読む)

表皮付一体発泡成形品及びその製造方法

【課題】表面に立体的な凹凸形状を形成し得て意匠性を高めることができ、また触感を部分的に変化させることで人が触れたときのフィーリングを良好となし得る表皮付一体発泡成形品を提供する。

【解決手段】発泡樹脂の原液を発泡成形して成る発泡基体12に対して、表皮18と軟質のスラブフォーム層20とフィルム22とが一体に積層された表皮層16を接合状態に一体に成形して成る表皮付一体発泡成形品10において、表皮層16には、フィルム22を貫通してスラブフォーム層20の内部まで到る切込み又は孔加工による含浸口部24を設けて、含浸口部24を通じてスラブフォーム層20に含浸された発泡樹脂の原液により固化部26を形成する。そして固化部26に表皮18を接着固定して、スラブフォーム層20の他部を表皮18とともに表側に膨出させて発泡成形品10の表面に凹凸形状を形成する。

(もっと読む)

発泡材料を備える部品の製造方法

【課題】支持部材、発泡材料層、及び内装用カバーを備える発泡材料部品の製造方法。

【解決手段】本発明の方法は、複数の長尺状の内装用カバー片を縫製することによって内装用カバーを形成する工程と、縫製済みの内装用カバーを位置決め部材の凸状位置調節面に設置する工程と、第1の吸引システムにて位置決め部材上に内装用カバーを吸引する工程と、内装用カバーを上部に引き付けている吸着した状態の位置決め部材を、発泡用ダイの底部ダイ内に配置する工程と、第1の吸引システムを停止し、及び、第2の吸引システムを用いて底部ダイの凹状の位置調節面に内装用カバーを引き付ける工程と、位置決め部材を底部ダイから離脱する工程と、発泡用ダイのプランジャ上に剛性支持部材を設置し、及び閉蓋することによって支持部材と内装用カバーの間に発泡用空隙を形成する工程と、発泡用空隙に発泡材料を注入し、及びポリマー化する工程とを備える。

(もっと読む)

光学素子の製造方法

【課題】急激な硬化収縮による内部歪みを防止しつつ、樹脂製の成形型を用いてもレンズ部のピッチずれを防ぐことができる光学素子の製造方法を提供すること。

【解決手段】光硬化性樹脂であるウェハーレンズ100の樹脂102bを光硬化工程(ステップS14)と熱硬化工程(ステップS15)の2段階に分けて硬化させることにより、樹脂102bの反応速度をコントロールすることができる。これにより、樹脂102bの速い硬化による急激な収縮が発生することを防止することができる。また、サブマスター型40のサブマスター成形部41の樹脂材料41bと樹脂102bの線膨張割合を略等しくすることにより、ウェハーレンズ100のような大きな面積の光学素子を製造する場合でも、第1レンズ本体11aのピッチずれを防ぐことができる。

(もっと読む)

光学素子の製造方法および光学素子の製造システム

【課題】光学素子を精度よく成形することが可能な光学素子の製造方法を提供する。

【解決手段】光学素子の種類に応じて複数設定された照射光の照度分布を記憶装置に記憶

させておき、記憶装置に記憶された複数の照射光の照度分布の中から、成形に用いる照射

光の照度分布を選択し(ステップS101)、選択した照射光の照度分布が得られるよう

に照射装置の設定を行い(ステップS102)、設定を行った照射装置が照射する照射光

の実際の照度分布を測定し(ステップS103)、選択した照射光の照度分布と、測定し

た照射光の実際の照度分布とを比較し(ステップS104〜S105)、比較した結果に

基づいて、照射装置が照射する照射光の実際の照度分布が選択した照射光の照度分布とな

るように補正を行う(ステップS106)。

(もっと読む)

熱硬化性組成物の製造方法

【課題】組成物の硬化に伴う欠陥発生のおそれを抑制する熱硬化性組成物の製造方法を提供する。

【解決手段】熱による硬化に伴い収縮する組成物を成形型に充填する充填工程と、前記充填工程後、前記成形型を加熱することにより前記組成物を硬化させる硬化工程と、を有し、前記硬化工程は、前記組成物に対する昇温、又は、昇温と温度維持とを組み合わせることによって、前記充填工程後の温度から前記組成物を昇温させる昇温工程と、前記昇温工程後、前記組成物の昇温を停止し、前記組成物に対し、前記昇温工程後の温度を出発してから再び前記昇温工程後の温度域の温度となるまで、温度の高低において往復変動させることによって、前記組成物の硬化に伴う収縮による前記成形型からの前記組成物の乖離を抑制する乖離抑制工程と、を有する。

(もっと読む)

フェノール樹脂発泡体積層板及びその製造方法

【課題】 低価格でシワ、剥離といった発泡体の表面欠陥を覆い隠す効果が発揮されると共に、そり等の変形がなく、意匠、美観効果が加味され、更に前記積層板上を歩いて施工する時に滑りにくく、安全で作業性が向上した、エンボス加工表面材を用いたフェノール樹脂発泡体積層板及びその製造方法の提供。

【解決手段】 フェノール樹脂発泡体の少なくとも一方の面に表面材を配してなるフェノール樹脂発泡体積層板であって、該表面材は、セルロール成分単一物又はそれを主成分とし、その他無機成分及び有機成分の中から選ばれる少なくとも1種を混合して得られたものであり、かつ、エンボス加工が施されていることを特徴とするフェノール樹脂発泡体積層板による。

(もっと読む)

繊維体の固定方法及び発泡成形体の製造方法

【課題】被固定物に対して繊維体を容易に固定することができる繊維体の固定方法及び発泡成形体の製造方法を提供する。

【解決手段】開口部53と当該開口部53の周縁部に設けられたエッジ部54とが形成された固定プレート52を用いて、固定プレート52の開口部53に繊維体14を押し込むことにより、繊維体14をエッジ部54に引っ掛けて固定する。このように、固定プレート52の開口部53に繊維体14を押し込むだけで、当該繊維体14の任意の位置を固定プレート52のエッジ部54に引っ掛けて固定することができるので、被固定物に対して繊維体14を容易に固定することができる。

(もっと読む)

皮膜を有する熱可塑性炭素繊維複合材料の製造方法

【課題】皮膜を有する熱可塑性炭素繊維複合材料を得る。

【解決手段】1)表面温度が120℃以上180℃以下である金型を用いて、熱可塑性炭素繊維複合材料からなる成形品を得る工程と、2)得られた成形品の表面に皮膜を形成する皮膜形成工程とを含む、皮膜を有する熱可塑性炭素繊維複合材料の製造方法であって、2)の皮膜形成工程において、140℃における半減期が1秒以上2000秒以下である開始剤を添加したインモールドコート用塗料を金型内に注入して硬化させる。

(もっと読む)

眼鏡用プラスチックレンズおよびその製造方法

【課題】眼鏡製造工程での枠入れ時の廃棄物量を低減するための手段を提供すること。

【解決手段】レンズの一方の面を形成するための第1モールドと他方の面を形成するための第2モールドとをそれぞれ嵌挿するための2つの開口を有し、かつ内壁面に円周方向に連続して突設された突起帯を有する環状のガスケットの前記2つの開口に第1モールドおよび第2モールドをそれぞれ嵌挿させることにより、前記突起帯を含むキャビティを形成すること、および、前記キャビティ内にプラスチックレンズ原料液を注入し、該キャビティ内でプラスチックレンズ原料液を重合することにより眼鏡用プラスチックレンズを得ること、を含み、前記得られる眼鏡用プラスチックレンズは、前記突起帯の形状が転写されることにより側面に内側に向かってくびれた溝部が形成された成形体であり、該溝部を横断する断面の平面視形状が非円形であることを特徴とする眼鏡用プラスチックレンズの製造方法。

(もっと読む)

成形品成形装置および成形品成形方法

【課題】第1の型と第2の型とを用いて成形品を成形する成形品成形装置において、従来よりも短いタクトタイムで精度の高い成形品を得る。

【解決手段】下型M1と上型M2とを用いて成形品W1を成形する成形品成形装置1において、下型型設置体9と下型設置体9に対して相対的に移動位置決め自在である上型設置体11とを備えた成形品成形部3と、成形品W1における、第1パターンW3と第2パターンW4との間の位置ずれ量を測定する位置ずれ量測定部5と、成形品成形部3で成形品W1を成形しているときに、成形品W1の測定を位置ずれ量測定部5で行い、この測定結果に応じて上型設置体11の相対的な位置を補正し成形品成形部3で次の成形品W3の成形をする。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13のJIS Z0237に準じた保持力は、10mm以上又は落下であり、硬化工程において、2個の成形型11,12のいずれか一方又は両方が、成形型組立工程で固定した位置から粘着テープ13の内面を移動して互いの間隔を狭める。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13は、テープ状基材上に粘着剤層が形成された構造を有し、テープ状基材のテープ面に垂直方向の弾性率勾配が、10N/mm以下である。

(もっと読む)

ブレード部材の製造方法及び製造装置

【課題】電子写真装置用ブレードのポリウレタン樹脂製のブレード部材を個別に間欠的に製造する方法を提供する。

【解決手段】少なくとも一つの成型溝を形成した成型ドラム、それに当接したエンドレスベルトを用いたブレード部材の製造装置を用い、該成型溝は、成型されるブレード部材の大きさ形状を有しており、かつ、成型ドラム回転方向に対して平行又は直交して設けられており、ポリウレタン樹脂原料はエンドレスベルト上にブレード部材相当量が間欠的に吐出され、成型ドラムの回転に伴い、該原料が成型溝とエンドレスベルトに挟まれ、さらにそこで加熱硬化されてブレード部材となり、さらに、成型ドラムが回転し、ブレード部材の脱型位置で脱型手段により取り出される。なお、ポリウレタン樹脂原料の吐出及びブレード部材の脱型は成型溝の位置を検出して行われる。

(もっと読む)

積層体の製造方法及び積層体

【課題】異なる素材からなる複数の層同士の接着強度を向上させることによって、各層間の剥離が容易に発生するのを防止することができる積層体の製造方法を提供する。

【解決手段】異素材層2を形成するに際し、成形体1の表面における異素材層2との接触領域1aを、成形体1の軟化温度の80%以上の温度で加熱することにより、該接触領域1aを形成する発泡性樹脂粒子1bを軟化させると共に膨張させて接触領域1aに凹凸を形成し、該凹凸の凹部に入り込むように異素材層2が形成されることを特徴とする。

(もっと読む)

繊維強化樹脂の製造装置及び繊維強化樹脂の製造方法

【課題】成形型の取り付け及び取り外しの作業を容易に行うことができる繊維強化樹脂の製造装置を提供する。

【解決手段】複数の型体27〜30から構成される成形型26を用いて繊維強化樹脂を製造する製造装置は、水平方向に延びる回動軸まわりに回動可能な支持体14と、型体27等を支持体14に固定する型体支持部20と、を備え、型体27等は型体支持部20よりも支持体14の回動中心側に位置するように支持体14に取り外し可能に固定されている。型体27〜30を有する型体ユニットU1〜U4は、型枠25が型体支持部20に取り外し可能に取り付けられている。型体27〜30は型枠25に固定されたアクチュエータ21〜24のロッド21a〜24aに固定され、アクチュエータ21〜24により型開き位置と型閉め位置とに移動可能に設けられている。

(もっと読む)

成形型、並びに、樹脂成形品の成形方法

【課題】本発明は、ベント部の清掃作業を軽減し、樹脂成形品の生産性を向上できる成形型、並びに、樹脂成形品の成形方法を提供することを目的とした。

【解決手段】成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成形キャビティ5と連通した脱気部10と、脱気部10に配される含浸部材20とを有する。含浸部材20は、樹脂が含浸した状態においては、少なくとも当該樹脂が含浸した部位が他の部位と分離可能な構成とされており、成形キャビティ5内に樹脂が充填され、その樹脂が硬化した後に成形品を離型すると、含浸部材20の一部が成形品側に一体的に付着する。

(もっと読む)

液状樹脂供給装置及び樹脂モールド装置

【課題】複数プレス部に搬入されるワークにコンパクトな装置構成で効率よくしかも製品に応じた仕様でワークに液状樹脂を供給できる液状樹脂供給装置を提供する。

【解決手段】シリンジ19に充填された液状樹脂5をワークWに吐出して供給するディスペンスユニット18に交換用の複数のシリンジ19を保持したシリンジ供給部17が回転可能に設けられ、ディスペンスユニット18はシリンジ供給部17から交換用のシリンジ19を受け取って液材吐出位置Jに保持されたワークWに液状樹脂5を所定量吐出して供給する。

(もっと読む)

樹脂成形品及びその製造方法

【課題】注型成形にて多層の樹脂成形品を成形するに当たり、構造を簡略化した金型により成形することができ、且つ煩わしい作業を省略させることができる樹脂成形品及びその製造方法を提供する。

【解決手段】本発明の樹脂成形品は、第1の樹脂成形層1と、注型成形により成形された第2の樹脂成形層2とを備えた樹脂成形品である。前記第1の樹脂成形層1が、前記第2の樹脂組成物を前記キャビティ38内に注入する際に当該キャビティ38内のエアを抜くためのエア抜き用溝13の痕跡であるエア抜き用溝跡16を背面に有し、当該エア抜き用溝跡16が、第1の樹脂成形層1と第2の樹脂成形層2との境界部分に位置すると共に前記第1の樹脂成形層1及び前記第2の樹脂成形層2からなる成形品端面86に露出している。

(もっと読む)

1 - 20 / 185

[ Back to top ]