Fターム[4F204EB24]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 多種材料物品の成形 (247) | 多層化成形 (212) | 1面の全体の多層化 (33)

Fターム[4F204EB24]に分類される特許

1 - 20 / 33

電気絶縁用注型品およびその製造方法

【課題】陽極酸化処理の後に長期間保管した後で注型作業を行っても、その接着力が低下せずに、長期間優れた高温クリープ特性を有する接着界面を有する電気絶縁用注型品の提供およびそのような接着界面を有する電気絶縁用注型品の製造方法を提供する。

【解決手段】酸化被膜16は、複数の柱状セル8から構成され、この柱状セル8のほぼ中心付近にはその軸方向に伸び前記柱状セル表面で開口する孔3を有するとともに、この孔3の軸方向の内周面にはこの内周面に対してほぼ垂直方向に伸びる枝孔7をさらに有しており、その厚みは0.5μmより厚く2.0μm未満あり、接着剤は、前記柱状セルの各孔に充填されるとともにその厚みが1μm以上40μm以下である。

(もっと読む)

金型、金型の排気孔閉鎖部材、及び、発泡成形体の製造方法

【課題】発泡成形時に排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、且つこの排気孔にキャビティ内の発泡樹脂が侵入することをより確実に防止することが可能であると共に、発泡成形体の意匠性を良好なものとすることが可能な金型、金型の排気孔閉鎖部材、及び発泡成形体の製造方法とを提供する。

【解決手段】排気孔閉鎖部材10は、金型1の排気孔5からキャビティ4内へ進出して該排気孔5を開放した排気孔開放位置と、該排気孔5内に後退して該排気孔5を閉鎖した排気孔閉鎖位置とをとりうるように進退可能な開閉部材11、及び、該開閉部材11を該排気孔開放位置に付勢した付勢部材12を有しており、該付勢部材12は、発泡成形時において、該排気孔開放位置にある該開閉部材11に対し、該キャビティ4内に充満してきた発泡合成樹脂から押圧力が加えられたときに、該開閉部材11が該排気孔閉鎖位置に後退することを許容するように構成されている。

(もっと読む)

セラミック積層体、セラミック部品、セラミック積層体の製造方法及びセラミック部品の製造方法

【課題】セラミック成形体の加熱圧着時において、導体成形体の位置の変化を抑制して、分布定数回路部品の特性のばらつきを抑える。

【解決手段】第1セラミック積層体10Aは、導体成形体12を有する第1セラミック成形体14と第2セラミック成形体16とが積層されて構成されている。第1セラミック成形体14は、熱硬化性樹脂前駆体とセラミック粉末と溶剤とが混合された第1スラリー18を、導体成形体12を被覆するように塗布した後に硬化することによって得られる。熱硬化性樹脂としては、例えばポリウレタン樹脂を使用することができる。第2セラミック成形体16は、熱可塑性樹脂とセラミック粉末と昇華性物質と溶剤とが混合された第2スラリー20を硬化することによって得られる。熱硬化性樹脂としては、例えばポリオレフィン樹脂を使用することができる。

(もっと読む)

透明遮音板およびその製造方法

【課題】本発明の課題は、耐候性や強い衝撃を受けて破損した際にも破片が飛散し難い耐衝撃性に加え、透明性や視認性にも優れる透明遮音板およびその製造方法を提供する。

【解決手段】本発明の透明遮音板は、アクリル樹脂層(A)と、単量体単位組成がアクリル酸エステル単位30〜85重量%、メタクリル酸エステル単位10〜69.99重量%、これら以外の単官能単量体単位0〜49.99重量%、及び多官能単量体単位0.01〜5重量%である共重合体並びに有機多塩基酸エステルを少なくとも含有する軟質アクリル樹脂層と、アクリル樹脂層(B)とがこの順で積層されたものである。

(もっと読む)

コンタクトレンズ及びその製造方法

【課題】従来方法に比べて、変形や劣化が低減され、かつ、表面に耐久性が高い親水性被膜を有するコンタクトレンズおよびその製造方法を提供する。

【解決手段】親水性高分子を含む粘性溶液を、成形型へ塗布および乾燥して、親水性高分子で構成された外層を形成させる工程;親水性モノマーを含む溶液を、外層を形成させた成形型へ塗布して、親水性モノマー塗布層を内層として形成させる工程;コンタクトレンズ基材モノマーを含む溶液を、内層を形成させた成形型へ注入した後、成形型を嵌合し、かつ、前記親水性モノマーおよび前記コンタクトレンズ基材モノマーを重合させることにより、外層および内層の二層をコンタクトレンズ基材上に形成させたコンタクトレンズ成形物を得る工程を含む、プラスチック製のコンタクトレンズ用成形型を用いてコンタクトレンズを製造する方法。

(もっと読む)

クッションパッド及びその製造方法

【課題】上面層よりもコア層が積極的にたわむ特性を有し、且つ着座時のフィット感の優れたクッションパッドを提供する。

【解決手段】車両用シートに用いられるウレタンフォーム製のクッションパッドは、クッションパッドを第1層から第2n+1層(nは1〜5の整数)に等分に区分したときの上面層2である第1層の温度36℃、周波数1Hzにおける粘弾性特性(tanδ1)が0.065〜0.144であるとともに、コア層3である第n+1層の温度36℃、周波数1Hzにおける粘弾性特性(tanδn+1)が0.052〜0.102である。そして、上面層2の温度36℃、周波数1Hzにおける粘弾性特性(tanδ1)に対する、コア層3の温度36℃、周波数1Hzにおける粘弾性特性(tanδn+1)の比率が0.7〜0.8である。

(もっと読む)

レンズの製造方法およびレンズ

【課題】へこみや割れ等の欠陥の発生が無いレンズを提供する。

【解決手段】複数の凹部15が設けられている型13の部位に、液体状の紫外線硬化樹脂17を供給し(S1)、フィルム19を型13に設置し(S3)、紫外線を照射して紫外線硬化樹脂17硬化し(S5)、フィルム19を分離し(S9)、フィルム19が貼り付いていた硬化済み紫外線硬化樹脂5に液体状の紫外線硬化樹脂21を供給し(S11)、ガラス板3を設置し(S13)、紫外線を照射して紫外線硬化樹脂21を硬化する(S13)レンズ1の製造方法である。

(もっと読む)

レンズ成形用型の製造方法、レンズの製造方法、レンズ、レンズ成形用原版の製造方法およびレンズ成形用原版

【課題】正確な形状のレンズ成形用型を得ることができるレンズ成形用型の製造方法を提供する。

【解決手段】液体状の感光性材料11を原型13の凹部15に供給して凹部15の表面を覆い、感光性材料11を硬化し、この硬化した感光性材料21の凹部17に液体状の感光性材料23を供給して基板7を被せ、凹部17に供給された感光性材料23を硬化し、基板7と硬化した感光性材料21,27とを原版としてレンズ成形用の型1を生成する型生成工程とを有する。

(もっと読む)

プラスチック部材の製造方法およびプラスチック部材

【課題】組成分布を有するプラスチック部材を、簡便な設備で、工程数が少なく、短時間で得ることができるプラスチック部材の製造方法を提供する。

【解決手段】放射線照射面を設けた注型セル3に第1の放射線重合性組成物4を充填する工程と、前記注型セル3の放射線照射面に放射線10を照射し、前記第1の放射線重合性組成物4の一部を重合し第1の組成物の重合体6を得る工程と、未重合の前記第1の放射線重合性組成物を前記注型セル3から除去する工程と、除去により生じた前記注型セル3の空隙に、第2の放射線重合性組成物8を充填して前記第1の組成物の重合体6と接触させる工程と、前記第2の放射線重合性組成物8を前記第1の組成物の重合体6の中へ拡散させる工程と、前記注型セル内3で拡散した前記第2の放射線重合性組成物8および前記第1の組成物の重合体6の全体を硬化させる工程とを有するプラスチック部材9の製造方法。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 複数の層構造を有する合成樹脂成形品であっても、層間剥離を防止し、且つ反りの発生を防止することができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、外面層76間に中間層77が設けられて一体となった3層構造の合成樹脂成形品7である。中間層77の両側に積層された前記外面層76は充填材78が充填された合成樹脂組成物からなり、前記中間層77は、該中間層77の両側の外面層76のうちのいずれか一方の外面層76の樹脂が、充填材78を含ませることなく不織布6に含浸・硬化されて成る。

(もっと読む)

ウレタンフォーム積層体

【課題】中間層や補強層が不要で、且つ、生産性の高いウレタンフォーム積層体である。

【解決手段】第1ポリオール成分と、第1イソシアネート成分とを含む第1反応液を混合して発泡、硬化させた第1ウレタンフォーム層と、第2ポリオール成分と、第2イソシアネート成分とを含む第2反応液を混合して発泡、硬化させた第2ウレタンフォーム層とを備えるウレタンフォーム積層体であって、第2ウレタンフォーム層は、第1ウレタンフォーム層を形成する形成面に塗布した第1反応液の硬化中に、該第1反応液上に第2反応液を塗布することで、第1ウレタンフォーム層と一体的に形成されていることを特徴とする、ウレタンフォーム積層体である。

(もっと読む)

FRP被覆構造体の製造方法及びFRP被覆構造体

【課題】強化繊維基材に液状樹脂を注入した際に、樹脂発泡体からなるコアの内部に液状樹脂が含浸されるのを防止し、軽量性に優れたFRP被覆構造体の製造方法を提供する。

【解決手段】反応性組成物をモールド内で発泡させて樹脂発泡体を成形するモールド成形によって、高密度のスキン層と低密度の内部層を有するコア2を製造する。そして、そのコア2を強化繊維基材で被覆し、強化繊維基材に液状樹脂を注入して加熱硬化させることによってFRP皮膜4を形成する。従って、強化繊維基材に液状樹脂を注入する際に、高密度のスキン層によって、液状樹脂が低密度の内部層に含浸されるのを防ぐことができる。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】成形型のキャビティ壁面に突起や凹溝等が存在する場合であっても、表層の意匠性面材を構成するクロス材のクロス目のよたりが生じない、もしくは生じに難い繊維強化樹脂材の製造方法と、高意匠性を有する繊維強化樹脂材を提供する。

【解決手段】配向方向が異なる複数の面状繊維束層が積層し、さらに、繊維束層内に介在して、射出される第1の樹脂よりも弾性率の高い第2の樹脂にて成形された中間層2を有する、繊維束層ユニット10と、繊維束層ユニット10の一方側に配されて、意匠性を付与する表面層3と、からなる積層体20が成形型内に準備される第1の工程、成形型内に第1の樹脂を注入することにより、表面層3に該第1の樹脂が含浸硬化して表層繊維基材3Aが形成され、繊維束層内に該第1の樹脂が含浸硬化して強化繊維基材11A,12A,13A,14Aが形成されて、繊維強化樹脂材を製造する第2の工程、からなる。

(もっと読む)

RTM成形方法

【課題】樹脂ひけの発生を未然に防ぎ、繊維強化樹脂部品の表面品質の向上が可能なRTM成形方法を提供する。

【解決手段】予め樹脂が含浸されたプリプレグ2を成形型10の下型11に形成された成形面の上に載せ、樹脂が含浸されていない強化繊維積層体3をプリプレグ2の上に載せ、予め樹脂が含浸されたプリプレグ2を強化繊維積層体3の上に載せる。そして、成形型10の下型11と上型12を型締めして、成形型10内に樹脂を注入して強化繊維積層体3に樹脂を含浸させる。それから、成形型10内で強化繊維積層体3に含浸させた樹脂と、プリプレグ2の樹脂を加熱して硬化させる。

(もっと読む)

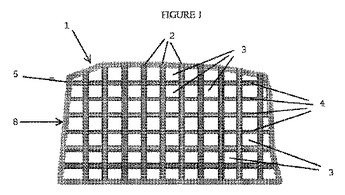

吸音バッフル部材及びキャビティに吸音バッフルを適用する方法

キャビティ密封のための未硬化吸音部材(1、31)は、熱的に不活性なキャリヤー(8、38)及びこのキャリヤーに適用された熱発泡性材料(6、40)を含む。キャリヤー(8、38)は、熱発泡性材料が発泡してキャビティを密封したとき、覆われるようになる開口(3、33)を含んでいる。この吸音部材(1、31)は、音響的軽減を与えるために及びキャビティの中への流体の侵入を防止するために、自動車キャビティを密封するのに特に有用である。  (もっと読む)

(もっと読む)

パターン形成方法

【課題】パターン欠陥が皆無又は皆無に近い良好なパターンを密閉空間内で行うことなく大気圧環境下でも形成することができる光インプリントリソグラフィによるパターン形成方法。

【解決手段】活性光に対して実質的に透明である、基板1及び凹凸のパターンが形成されたモールド3を用いて、前記基板又は前記モールドのいずれか一方の部材に第1の光重合性基を有する化合物及び光重合開始剤を含有する液状の第1の組成物からなる第1の組成物層を形成すると共に、他方の部材の前記第1の組成物層に対向する領域の少なくとも一部に前記第1の光重合性基を有する化合物と同一又は異なる第2の光重合性基を有する化合物を含む液状の第2の組成物からなる第2の組成物層4を形成。両層が互いに接触するように挟み込み一体化して光硬化性組成物層5とする。挟み込まれた状態のままの活性光で露光して光硬化層6とし光硬化層から前記モールドを離型する工程とを有する。

(もっと読む)

樹脂積層体の製造方法

【課題】異物の混入が無く、飛散防止性、耐擦傷性、透明性に優れた表面層を有する樹脂積層体を高生産性で製造する方法を提供する。

【解決手段】樹脂基材、該樹脂基材上に存在する該樹脂基材の飛散防止のための飛散防止層、及び該飛散防止層上に存在する硬化性混合物を硬化させた硬化塗膜層からなる樹脂積層体、並びにこの積層体の製造方法において、型上に硬化性混合物を硬化させてなる硬化塗膜層と、飛散防止層とが順次積層された積層膜を形成する第1の工程、前記積層膜の形成された型の少なくとも1枚を、前記積層膜が形成された面を内側に用いて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、及び、重合終了後、該重合により形成された樹脂基材上に、前記飛散防止層と、前記硬化塗膜層とが順次積層された樹脂積層体を鋳型から剥離する第4の工程を含む樹脂積層体の製造方法。

(もっと読む)

サンドイッチパネル製造設備

【課題】上下面材間に供給する原液の逆流を抑制し、均質な発泡を行うことが可能なサンドイッチパネル製造設備を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルPを製造するためのサンドイッチパネル製造設備であって、帯状の下面材1を搬送する下面材搬送機構7と、帯状の上面材を搬送する上面材搬送機構8と、下面材1と上面材2の間に発泡性樹脂芯材の原液を供給するミキシングヘッド10と、を備え、このミキシングヘッド10による原液の吐出位置から下流側にわたる所定領域Aにおいて、下面材1が下流側にいくほど下方向に傾斜した状態になるように下面材搬送機構7が構成されている。

(もっと読む)

光学素子製造方法

【課題】アスペクト比が高い成形品もヒケを生じさせずに製造することができる光学素子製造方法を提供する。

【解決手段】まず、溝31に溝31の容積よりも少量の未硬化の光硬化型樹脂(光硬化型樹脂)20Aを用いて充填して硬化させる工程を複数回行い、溝31の容積よりも少し小さい体積の光学素子本体22を形成する。次に、溝31の残りの容積分とベース層21の厚みとに必要な量の未硬化の光硬化型樹脂20Aを型30及び光学素子本体22の表面に塗布し、光硬化型樹脂20Aを介して基板10の表面を光学素子本体22の上面に押し付けた状態で硬化させ、光学素子本体22と一体化したベース層21を形成する。その後、基板10とベース層21と光学素子本体22とが一体化した成形品である光学素子1を型30から引き離す。

(もっと読む)

シート体、ならびにその製造方法および製造装置

【課題】 目的とする厚みの単層構造のシート体、または多層構造のシート体、更には芯体入りの多層構造のシート体を容易に、また精度良く製造することのできるシート体の製造方法および製造装置を提供する。

【解決手段】 シート体製造装置1では、第1シート31を第1ヒートロール43aに張架させ、第2シート32を第1シート31に対向するように第2ヒートロール43bに張架させて、第1および第2シート31,32を搬送するとともに、第1および第2シート31,32間に熱硬化性樹脂液30を供給して、樹脂液層を形成する。樹脂液層が介在する第1および第2シート31,32は、樹脂液硬化部15に送給されて加熱される。これによって第1および第2シート31,32間の樹脂液層が硬化されて熱硬化性樹脂層が形成され、熱硬化性樹脂層を含むシート体95が製造される。

(もっと読む)

1 - 20 / 33

[ Back to top ]