Fターム[4F204EK15]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 冷却 (55)

Fターム[4F204EK15]の下位に属するFターム

製品内部からの (9)

Fターム[4F204EK15]に分類される特許

21 - 40 / 46

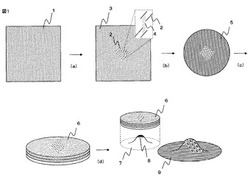

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチックの製造方法を提供する。

【解決手段】少なくとも、(a)プリプレグ基材1に、刃を配置した抜き型を押し当てて複数の断続的な切込2を挿入し、短繊維群4を形成する切込挿入工程、(b)前記工程と同時または連続して、前記短繊維群4を含むプリプレグ基材1を所定形状に切り抜く切抜工程、(c)前記プリプレグ基材1を複数枚積層する積層工程、(d)成形型の屈曲部8の少なくとも一部に前記短繊維群4をあてがい、前記成形型の屈曲部8に沿わせる成形工程を経て繊維強化プラスチック9を成形する、繊維強化プラスチックの製造方法。

(もっと読む)

プラスチック製品の成形プロセス

【解決手段】加熱および冷却が可能であり互いにクランプすることができるヒンジ接続された一組の雌型(12、14)を有する装置(10)を使用する、プラスチック製品の形成プロセスが説明される。プロセスは、開位置にあるときに各型(12、14)に粒子状プラスチック材料を配置し、型(12、14)を加熱して、各型(12、14)の内側を覆うプラスチック被膜(58、60)を形成することを含む。続いて、一方の型の中に膨張フィラー材料(62)が配置され、二つの型がクランプで閉じられて完全に閉じた型穴を形成する。二つの型内のプラスチック被膜が互いに接合して、フィラー材料(62)を完全に包囲した連続プラスチックシェル(66)を形成する。 (もっと読む)

クリーニングブレード及びその製造方法

【課題】低温条件においても、スティックスリップ現象を生じさせないことにより、トナーのすり抜けを防止することができるクリーニングブレードを提供する。

【解決手段】 材質が異なるエッジ部分とバックアップ層を備えた電子写真装置用のポリウレタン製のクリーニングブレードであって、エッジ部分の厚み×幅が0.03〜0.4×0.03〜4mmであることを特徴とするクリーニングブレード。

(もっと読む)

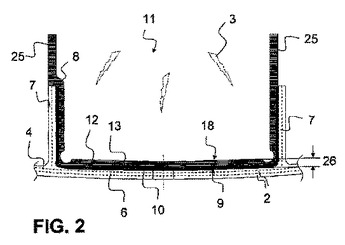

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

注型ポリアミド樹脂成形体の製造方法

【課題】重合性ラクタム液の重合過程の特性を十分に考慮することにより、上部層に気泡のような空洞欠陥部や深い窪み及び流れ模様のない注型ポリアミドの製造方法を提供する。

【解決手段】ω−ラクタムに少なくともアニオン重合触媒とアニオン重合用開始剤とからなる重合性ラクタム液を金型5内でアニオン重合する注型ポリアミドの成形方法において、金型5内に注型した重合性ラクタム液の表面に内蓋10を浮かべ、更に不活性ガスにより加圧することによって重合性ラクタムを大気から遮断した状態で重合を進行させる。

(もっと読む)

プラスチックレンズの製造方法

【課題】実用的な生産性を備え、光学歪や脈理などのない厚いプラスチックレンズが得られるプラスチックレンズの製造方法を提供する。

【解決手段】本発明のプラスチックレンズの製造方法は、重合性組成物を成形モールドに充填する充填工程と、所定の温度条件下に前記成形モールドを曝すことによって重合性組成物を硬化させる硬化工程と、を備えたプラスチックレンズの製造方法であって、硬化工程は、充填工程の後、重合性組成物を充填工程時の初期温度以上に保つ保持工程と、保持工程の後、重合性組成物を冷却する冷却工程と、を備えることを特徴とする。

(もっと読む)

複合型光学素子の成形方法および成形装置

【課題】成形設備や製造コストの増大を招くことなく、エネルギー硬化型樹脂と成形型との離型を確実に行わせることが可能な複合光学型光学素子の成形技術を提供する。

【解決手段】光学基材11に供給された紫外線硬化型樹脂15に当接して成形面1aの形状を転写する金型1の回りに、金型1とは土器率に軸方向に変位し、光学基材11のコバ部11aに当接する離型環31と、この離型環31の一部に設けられ、光学基材11のコバ部11aに衝撃力を与える衝撃発生部材32を設け、金型1を加熱冷却素子34にて所定の温度に冷却する離型時に、離型環31で光学基材11のコバ部11aを離型方向に押圧した状態で衝撃発生部材32からコバ部11aに衝撃力を与えることで金型1の成形面1aから紫外線硬化型樹脂15を確実に剥離させる離型動作を行う。

(もっと読む)

ブレードの連続製造方法及び連続製造装置

【課題】連続成型法における成形精度の向上及び歩留まりの向上。

【解決手段】外周に成形溝及び内部に加熱装置を備えた成形ドラムを用いて、合成樹脂を成形用原料とするブレードの素材を連続製造する方法において、該成形溝の幅を複数のブレード用弾性ゴム部材の幅に相当する幅とし、成形ドラムから搬出される広幅の帯状のブレード素材を前記ブレード用弾性ゴム部材の幅に切断する工程を設けたことを特徴とするブレード素材を製造する方法。

(もっと読む)

繊維強化樹脂製歯車

【課題】切削加工によって歯部を形成した場合であっても、強度的に有利な歯部を有する繊維強化樹脂製歯車を提供する。

【解決手段】繊維強化樹脂製歯車11は、外周部に歯部14が形成された繊維強化樹脂部13を備えている。そして、繊維強化樹脂部13は、4軸三次元組み紐組織である帯状のブレーディング繊維構造体が螺旋状に巻かれて積層されることでなる環状の三次元ブレーディング繊維構造体を強化材として使用している。

(もっと読む)

ポリウレタンフォームローラの製造方法及びその製造方法により製造されたポリウレタンフォームローラ

【課題】通気性に優れた連通セルを安定して形成することのできるポリウレタンフォームローラの製造方法、その方法により得られたポリウレタンフォームローラを提供する。

【解決手段】ポリエーテルポリオール、TDI及びMDIを含むポリウレタンフォーム原料を金型内で発泡硬化したのち、ポリウレタンフォーム層を圧縮率20%以上90%以下で圧縮しながら、回転速度50rpm以上800rpm以下で、かつ、回転回数50回以上200回以下で圧縮クラッシング処理すると共に、圧縮クラッシング処理されている状態のポリウレタンフォーム層に高圧エアを吹き付けて、同時にエア・クラッシング処理する。

(もっと読む)

樹脂トランスファー成形法及び複合材料

【課題】下型に敷設した繊維強化材上に上型を重ねた後、キャビティ内を減圧しながら、樹脂を上型と下型が形成するキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成型法において、硬化後に未含浸部やボイド等のない厚さの均一な成型品が得られる樹脂トランスファー成型法を提供することにある。

【解決手段】キャビティ内に180度C以上で溶融させたマトリックス樹脂である熱硬化性イミドオリゴマー樹脂を、繊維強化材に含浸して樹脂注入圧力が上昇しだすまでは、60cc/分以上250cc/分以下の速度で注入する。

(もっと読む)

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

樹脂成形装置及び樹脂成形方法

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱でき、成形型の変形を抑制できる樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるガラス製フィルター52と、ガラス製フィルター52を透過した電磁波のうち、成形型2に吸収される波長領域の電磁波を吸収するゴム製フィルター51とを有している。樹脂成形装置1は、キャビティ21内に溶融状態の熱可塑性樹脂3を充填する際には、電磁波発生手段4から出射させた電磁波をガラス製フィルター52及びゴム製フィルター51を透過させ、ガラス製フィルター52及びゴム製フィルター51を透過させた後の透過電磁波を、成形型2を介して熱可塑性樹脂3に照射し、成形型2よりも高い温度に熱可塑性樹脂3を加熱する。

(もっと読む)

繊維強化プラスチックの成形状況モニタリング方法

【課題】FRPの成形において、成形中の液状体の含浸状況を経時的に正確にモニタリングし、未含浸部が残存せず厚さが均一な良好な成形体を得ること。

【解決手段】成形型内に配置した板状の強化繊維基材への液状体の含浸過程において、前記強化繊維基材の第1の面の側から周波数400〜600kHzの音波を送信し該強化繊維基材の第2の面の側で、前記音波を受信し、受信する音波強度の変化により該液状体の含浸状況を検出し、かつ、受信する音波の送信から受信までに要した時間から該液状体が含浸した前記強化繊維基材の厚さを測定することを特徴とする、繊維強化プラスチックの成形状況モニタリング方法。

(もっと読む)

ポリアミド樹脂成形体の製造方法

【課題】 重合の進行中に収縮が起こって減圧状態になっても重合性ラクタム液を供給して、収縮した分を補うことができるので真空ボイドや気泡の発生といった内部欠陥の問題を解消できるポリアミド樹脂成形体の製造方法を提供する。

【解決手段】 重合工程を2段階に分け、第1段階としてキャビティ13の上部の重合性ラクタム液14を低温に保つことによって重合を抑制した状態にした上で、キャビティ13の上部以外の第1成形部における重合を進行させ、次いで第2段階としてキャビティ13上部の第2成形部における重合性ラクタム液14を加熱して重合を行う。

(もっと読む)

不燃性パネルの製造方法

【課題】不燃性を高めたポリウレタンフォーム不燃性パネルの製造方法を提供する。

【解決手段】成形型内でイソシアネートとポリオールを主原料とし、該主原料を触媒および発泡剤の存在下で反応させて成形されるポリウレタンフォーム成形体の両面に不燃性ボードが具備された不燃性パネルを製造する方法であって、

一方の成形型の上にトレーを載置し、

該トレー上に一方の不燃性ボードを載置し、

該一方の不燃性ボードの周囲に成形体の厚みを確保する外周枠体を配置し、

該外周枠体の上に他方の不燃性ボードを載置し、

該他方の不燃性ボードの上に他方の成形型を載置し、

該一方および他方の不燃性ボード間に該主原料を注入し、

触媒および発泡剤の存在下で、該一方および他方の成形型を70℃以上の温度に加熱した状態で、該一方および他方の不燃性ボードの間で該主原料を加熱により反応させるとともに発泡成形させることを特徴とする不燃性パネルの製造方法。

(もっと読む)

面状ボード用冷却治具とこれを用いた硬質ポリウレタンボードの製造方法

【課題】多大な設備コストをかけることなく、殊更広いスペースを必要とすることもなく、立てかけた多数のウレタンボードのような面状ボードの冷却時間を確実に短くできる面状ボード用冷却治具と、これを用いた硬質ポリウレタンボードの製造方法を提供する。

【解決手段】並列配置され互いに接続されている複数の長方形状枠11を有していて、これら長方形状枠11間に面状ボードBが縦姿勢で挿入可能になっていると共に、挿入された面状ボードBに対して冷却用エアーGを放出可能な冷却用エアー配管15が設けられている面状ボード用冷却治具。

(もっと読む)

ロールの製造装置

【課題】定着ロールや加圧ロールとして使用される外径が一様でないロールを効率的に製造する。

【解決手段】中空の芯棒体9と、芯棒体9の外周に形成される弾性層10とからなるロール11で、弾性層10の外径が一様でなく最大径Dmax と最小径Dmin とが存在するロール11の製造装置である。ロール成形型1キャビティ3内に芯棒体9を同芯に挿入した状態で液状弾性体材料101を注入したロール成形型1を加熱して該液状弾性体材料101を硬化せしめて弾性層10を形成するための加熱手段12と、その後、芯棒体9を選択的に冷却して芯棒体9を弾性層10と共に熱収縮せしめ、ロール成形型1とキャビティ3の内周と芯棒体9の外周に形成されている弾性層10外周との間に所定の間隙Cを形成するために芯棒体9内に装填される冷却手段16と、この状態でロール成形型1のキャビティ3の一端から上記ロール11を弾性層10と共に効率良く引抜く。

(もっと読む)

絶縁コイル、樹脂の硬化装置および樹脂の硬化方法

【課題】絶縁コイル形成時に行なわれる含浸樹脂の硬化時に於て、ボイドの発生を抑制することを目的とした。

【解決手段】絶縁コイル1を加熱する加熱手段と、絶縁コイル1に樹脂を送出する配管33aを冷却する冷却手段とを有し、配管33aを絶縁コイル1の温度以下にする温度分布制御手段を備えた硬化装置および絶縁コイル1への樹脂の供給経路を絶縁コイル1の温度以下に冷却しつつ、樹脂に圧力を加えながら絶縁コイル1を加熱して樹脂を硬化させる硬化方法。

(もっと読む)

FRP補強タンクの成形装置

【課題】 圧力容器となるFRP補強タンクを成形する際に、成形工程に要する時間を短縮すると共に、ボイドが生じず成形品内部まで樹脂含浸が可能なFRP補強タンクの成形装置を提供することである。

【解決手段】 芯体となるライナーに強化繊維層が巻回された巻付体2を密閉する金型5と、該金型に樹脂を注入する樹脂注入器20と、前記樹脂注入器に接続されるコンプレッサー21と、前記金型から漏出する樹脂を受け取る樹脂トラップ30と、該樹脂トラップに連通する真空ポンプ31とを有し、注入された樹脂を硬化させるための加熱手段6を前記金型に設け、真空引きしながら樹脂を加圧注入し、金型全体を加熱する構成のFRP補強タンクの成形装置1とした。

(もっと読む)

21 - 40 / 46

[ Back to top ]