Fターム[4F204FA13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | バッグ成形(加圧バッグ、真空バッグ) (221)

Fターム[4F204FA13]に分類される特許

141 - 160 / 221

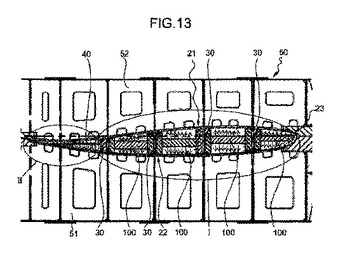

完全な外形を有する一体型翼構造体の製造方法

翼構造体(10)を製造する方法が記載されている。第1金型半体(51)上及び第2金型半体(52)上に複数の予備含浸材料層を配置し、翼構造体の第1の生の外板(22)及び第2の生の外板(21)を形成する。成形装置(80)上に連続して複数の予備含浸材料層を置き、翼構造体の生の前縁外板(23)を形成する。予備含浸材料の生の翼桁(30)が形成される。発泡プラスチック材料の楔状物体(40)を形成し、該物体は翼構造体の後縁における前記第1及び第2の外板間に置かれるよう設計されている。生の翼桁を第1の生の外板(21)上に協調して位置づけ、取り外し可能な支持部材(100)も翼桁に隣接して位置づけられる。第2の金型半体を反転して第1の金型半体上に置き、第2の生の外板を翼桁及び支持手段上に位置づけ、生の翼構造体を生産する。生の翼構造体は、真空バッグを用いて重合サイクルを受ける。  (もっと読む)

(もっと読む)

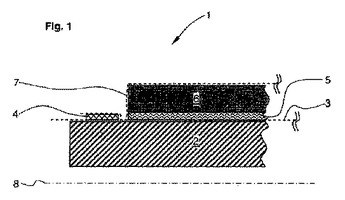

繊維強化樹脂構造体の内圧成形方法

【課題】繊維強化樹脂構造体の内部に置いて熱媒体を導入するバッグ内の温度を均一化しつつ、バッグを繊維強化樹脂構造体の内部に密着させることにより、均一な物性の繊維強化樹脂構造体を成形すること。

【解決手段】金型内に配置された中空の繊維強化樹脂構造体2内部に置かれたバッグ1内に所定温度に加熱された加熱媒体を導入する成形方法において、加熱媒体を、前記バッグの導入口5を通じて内部に導入し、導入された前記加熱媒体を、前記バッグ1の前記導入口より断面積の小さい排出口6を通じて外部に排出すること。

(もっと読む)

航空機胴体室部を複合繊維材料で製造する方法及び機器

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

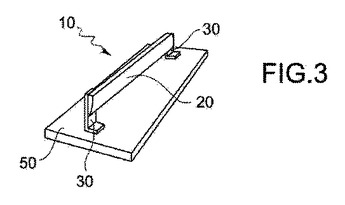

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

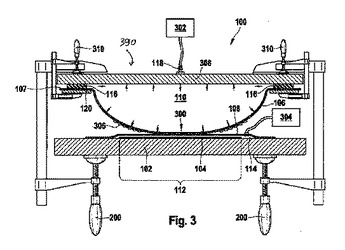

繊維複合構造部材の処理装置及び繊維複合構造部材の処理方法

繊維複合構造部材102の表面部112の上に配置された未硬化繊維層104を繊維複合構造部材に連結する連結装置100を提供する。連結装置は圧力クッション390を備え、圧力クッション390は、表面部より上に配置される圧力キャップ120,308と、圧力キャップの外周縁部107に圧密に連結された圧密キャップマット106とを備え、圧力キャップ及びキャップマットにより限定された圧力領域を形成する。連結装置は、圧力領域にキャップマットを繊維層に押付ける過圧を導入する圧力導入手段302をさらに備える。  (もっと読む)

(もっと読む)

繊維強化複合材料の製造装置及びその製造方法

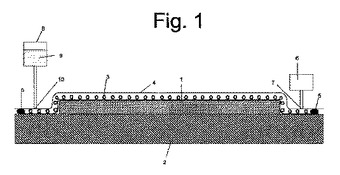

【課題】気圧差を利用して繊維質基材に液状樹脂を含浸し硬化させて複合材料を形成するVaRTM(Vacuum assisted Resin Transfer Molding)技術において、繊維体積含有率Vfが高くさらに面内分布の均一な繊維強化複合材料の製造技術を提供する。

【解決手段】繊維質基材(31)を気密状態にして載置する成形型(32)と、大気圧よりも低圧で液状樹脂(L)を収容し注入管(13)が繊維質基材(31)の近傍に接続される第1密封容器(10)と、吸引管(23)が繊維質基材(31)の近傍に接続する第2密封容器(20)と、第1密封容器(10)を大気開放して気圧差(ΔP)を生じさせる開放弁(11)と、この気圧差(ΔP)の維持/解消を切り替える切替弁(41)を有する連通管(40)と、第2密封容器(20)に接続してその内部を減圧するとともに、連通管(40)を通じて第1密封容器(10)の内部も減圧する真空ポンプ(50)を備えるな繊維強化複合材料の製造装置(90)であることを特徴とする。

(もっと読む)

繊維強化複合材料の製造方法

【課題】より一層簡便で且つ安価な方法によって良好なSMC成形品の表面平滑性を得ることにある。

【解決手段】炭素繊維に不飽和ポリエステル樹脂を含浸してシート状のCFRP基材(プリプレグ)を形成しておく。続いて、CFRP層の間に、樹脂が未含浸の不織布を介装してプリプレグ積層体を形成し、成形型によって前記プリプレグ積層体に対し所定の加圧力を付与して加圧成形することにより、SMC成形品が得られる。

(もっと読む)

繊維強化中空体の製造方法およびその方法を用いて形成された製品

本発明は、一体形成された要素を含む繊維強化中空体を中空型で製造する方法に関する。製造対象である一体形成された要素を含む繊維強化中空体用の雌型をそれぞれが形成する中空型の2つの半体内に繊維マットを積層し、このように内張りされた中空型の2つの半体を連結した後、繊維マットを圧力により中空型にぴったり合うように押し込む。本発明は、本発明の方法に従って製造された製品にも関する。 (もっと読む)

繊維強化樹脂構造体の製造方法、及び繊維強化樹脂構造体

【課題】コア材の周囲にボイドの無い状態で繊維強化樹脂層を形成することができ、複雑な最終形状にも追従できる繊維強化樹脂構造体の製造方法を提供する。

【解決手段】繊維強化樹脂構造体の製造方法は、膨張性を有した中空体11の周囲にコア材12を配置する工程と、配置されたコア材12の周囲に未硬化の樹脂15aと強化繊維15bとを有するプリプレグ15を積層して被覆する工程と、プリプレグ15が積層、被覆されたコア材12を成形型1のキャビティ4内に配置し、成形型1のキャビティ4内において中空体11を膨張させて、成形型1とコア材12の間において未硬化の樹脂15a及び強化繊維15bを加圧する工程と、加圧された未硬化の樹脂及び強化繊維を加熱して硬化させコア材12の周囲に繊維強化樹脂層16を成形する工程とを、少なくとも含む。

(もっと読む)

形状部品の製造方法

本発明はL型断面形状の形状部品(31,32)又はT型断面形状の結合形状部品(43)の製造方法に関する。複合繊維材料からなるレイアップ体(1)を成形ツール(3)上に載置する。好ましくはU型断面形状(21)で且つ両端部にブック現象が生じた形状体(16)を形成するように成形ツールによってレイアップ体を変形する。2つの形状部品(31,32)を製造する為に形状体を長手方向(26)に沿って切断する。本発明の思想は、レイアップ体の層(2a,2b,2c)が変形工程の間においてシフトすることを許容し、その後に切断処理によって形状部品に略直角な面取り端部(24,25)を形成することである。レイアップ体にシワが形成されたり、レイアップ体に対して複雑な締結処理を行うという不都合を防止できる。 (もっと読む)

繊維強化複合材料の製造方法

【課題】 トリガとなるための他の材料を取り付けることなく、しかも温度管理が容易となる繊維強化複合材料の製造方法を提供する。

【解決手段】 プリプレグ10を硬化させることにより、繊維強化複合材料本体と、繊維強化複合材料本体より強度が低い脆弱性繊維強化複合材料を備える繊維強化複合材料を製造する。繊維強化複合材料本体は、デバルク温度下でプリプレグ10にバック圧をかけ、所定の含浸温度下で所定の含浸時間保持する含浸工程と、所定の硬化温度で所定の硬化時間保持する硬化工程を経て製造される。また、脆弱性繊維強化複合材料は、繊維強化複合材料本体を製造する際に含浸工程を省いて製造される。

(もっと読む)

複合材料の処理方法

複合材料を処理する方法が、複合材料(1)に接触している多孔質層(3)をその融点以上に加熱することを含み、これにより、多孔質層が融解して複合材料中に含まれる。この複合材料は、マトリクス拡散処理によって形成することができる。この場合は、多孔質層は分配層として機能する。あるいはまた、この複合材料はプリプレグの積層として形成することができる。この場合は、多孔質層は通気層として機能する。多孔質層は、材料の靭性を増加させるポリスルホンまたはポリエーテルスルホンを含むことができる。  (もっと読む)

(もっと読む)

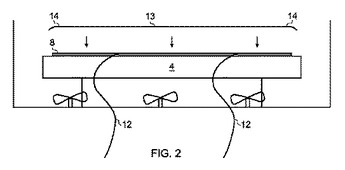

熱硬化性材料を硬化するための方法及び装置

熱硬化性材料(8)を硬化するための方法及び装置である。この方法は、液体加熱媒体を有する材料を加熱する手順と、硬化センサ(12)により、材料の電気的又は光学的な特性を計測する手順と、液体加熱媒体の温度を、計測された材料の特性に従って調整する手順と、を具備する。  (もっと読む)

(もっと読む)

RTM成形方法

【課題】成形品の意匠面の品質を向上させるとともに、厚物構造体を良好な樹脂含浸性をもって成形できるRTM成形方法を提供する。

【解決手段】成形型1内において、強化繊維基材の第1の面上に配置される第1の樹脂拡散媒体5の樹脂流動抵抗を、第2の面上に配置される第2の樹脂拡散媒体の樹脂流動抵抗よりも低く設定し、第1の樹脂拡散媒体5に樹脂を注入しつつ第2の樹脂拡散媒体を介して吸引することにより、強化繊維基材中に樹脂を含浸させるRTM成形方法。

(もっと読む)

複合材および金属部品の製造、成形および接合システム

【課題】複合材若しくは接合金属部品を製造するための改良されたシステムおよび方法を提供する。

【解決手段】複合材若しくは接合金属部品を製造するシステムは、弾性的に変形可能なチャンバ壁をそれぞれ有した第1および第2の圧力チャンバ1,2と、高められた温度および圧力の流体を前記圧力チャンバを通して循環させるための手段と、その内部に複合材若しくは接合金属レイアップが配置される型キャビティを与える少なくとも一つの別個な型部分を有した、少なくとも一つの型組立体70と、を備え、このシステムを用いるときに、前記圧力チャンバは、前記弾性的に変形可能なチャンバ壁が互いに対向するように一体に保持され、前記少なくとも一つの型組立体が前記チャンバ壁間に収容された前記レイアップ72を含みつつ、前記レイアップが圧縮されて硬化され若しく成形されるように高められた温度および圧力の流体が各圧力チャンバを通って循環する。

(もっと読む)

航空機の胴体のための複合材料構造物およびその製造方法

本発明は、所定の方向に分離することができる雄型治具上に成形される航空機の胴体の閉じた複合材料構造物を提供し、上記構造物は、単一の外側パネルと、上記パネルに一体化された複数の内側の軸方向補強材とを備え、雄型治具の膨張率は、構造物の複合材料の膨張率よりも大きくなっており、このようにパネルおよび一体化された内側の補強材より形成され、既に製造された構造物を、1つの工程において取り外すことができる。本発明は、さらに、閉じた構造物のような物を製造する方法を提供する。  (もっと読む)

(もっと読む)

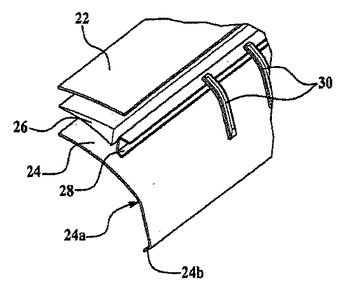

航空機用の複合翼スラット

航空機の翼スラットは、レイアップおよび減圧バッグ技術を用いて複合材料から形成される。スラットのレイアップは、上側複合外板と下側複合外板との間に挟まれた中心ハニカムコアと、予備硬化された桁と、予備硬化された補強材とを含む。レイアップが硬化され、レイアップ用鋳型から取出された後、前縁補強リブと予備形成された複合機首外板とが装着され、スラットが完成される。  (もっと読む)

(もっと読む)

真空ラミネート装置および真空ラミネート方法

【課題】真空ラミネート装置と真空ポンプとの位置合わせずれを緩和しつつ、真空ラミネート装置を真空ポンプに接続することが可能な真空ラミネート装置、真空ラミネート方法の提供。

【解決手段】真空ラミネート装置の排気口1bには、排気口1bを介して通気口に空気が流れ込むのを防止する逆止弁1dを取り付けるとともに、排気口1bの先端を球面状に構成する。特に、太陽電池モジュールの真空ラミネート方法に適用して好適なものである。

(もっと読む)

複合構造体の形成及び硬化のためのシステム及び方法

本発明の実施形態は、複合プリフォームに樹脂を通過させて該複合プリフォームを形成するためのシステムを提供する。システムには樹脂フローチャンバ及び第一チャンバが設けられ、第一チャンバは真空又は圧力チャンバであり得る。樹脂フローチャンバは第一側面及び第二側面と一体に形成された第一及び第二端部を有する。第一端部は第一排出管を有する。複合プリフォームは樹脂が繊維プリフォームを通過可能なように樹脂フローチャンバ内に配置される。第一チャンバは、樹脂フローチャンバの第一側面上に配置されるとともに第二排出管を有する。樹脂フローチャンバ及び第一真空チャンバは気体を通すが樹脂を通さない第一ガス透過性フィルムによって分離されている。  (もっと読む)

(もっと読む)

部分含浸プリプレグとそれを用いた繊維強化複合材料の製造方法

【課題】容易に脱気が可能で、ボイドの少ない大面積の繊維強化複合材料を生産性良く製造することが可能な、部分含浸プリプレグを提供すること。

【解決手段】25℃での粘度が100Pa・S以上である液状エポキシ樹脂(A)と、25℃で固体であるエポキシ樹脂(B)と、ジシアンジアミド硬化剤(C)とを必須成分として含むエポキシ樹脂組成物であって、樹脂組成物の25℃での粘度が5×105Pa・S以上であり、樹脂組成物の硬化開始温度が100〜120℃の範囲にあり、且つ、その時の粘度(最低粘度)が0.1〜2Pa・Sの範囲にあるエポキシ樹脂組成物を、強化繊維基材に部分的に含浸せしめてなる部分含浸プリプレグ。

(もっと読む)

141 - 160 / 221

[ Back to top ]