Fターム[4F204FA13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | バッグ成形(加圧バッグ、真空バッグ) (221)

Fターム[4F204FA13]に分類される特許

161 - 180 / 221

中空FRPの製造方法

【課題】FRP部材をRTM成形にて製造する場合、サンドイッチ構造の芯材や中空中子に流動溝を加工し樹脂の拡散性を高める方法では、その流動溝内に溜まった樹脂の硬化収縮により、FRP表面が部分的に歪み、外観意匠性を損ねてしまうという問題が発生するため、表面意匠性が求められる部材に適用するには、その歪みを研磨、除去する必要があり、結果コストが高くなってしまう。

【解決手段】表面が粗面化された中空断面を有する中子の外周に、強化繊維基材を配置したプリフォームを成形型のキャビティ内に配置し、前記中子内を加圧しながら、前記成形型のキャビティ内に熱硬化性樹脂を注入し、強化繊維基材に樹脂を含浸させ、樹脂を硬化した後に中子を除去する中空FRPの製造方法。

(もっと読む)

繊維強化樹脂製部品とその製造方法

【課題】 部品に負角部分があっても型抜きが可能な繊維強化樹脂製部品とその製造方法の提供。

【解決手段】(1)外壁11と空間部12とを有し、空間部12のうち負角となる部分13にはフォームコア15が配置されており、フォームコア15に沿って補強リブ18が形成されている繊維強化樹脂製部品10。負角部分13がなくなり、型を抜くことが可能になる。(2)繊維強化樹脂製部品10がスプリングサポートであり、補強リブ18の一端がスプリング座の中心線上にある。スプリング荷重をメンバー19に伝達できる。(3)スプリング座には、カラーナットが埋め込まれている。(4)型に第1の繊維強化樹脂製シートを貼付し、負角部分13にフォームコア15をセットし、第2の繊維強化樹脂製シートを貼付し、第1の繊維強化樹脂製シートと第2の繊維強化樹脂製シートを熱硬化させる、繊維強化樹脂製部品10の製造方法。

(もっと読む)

真空バッグ成形方法および装置

【課題】ボイドや表面ピットを発生させることなく、良好な成形状態の成形品を容易にかつ確実に得ることが可能な真空バッグ成形方法および装置を提供する。

【解決手段】繊維強化プラスチックのプリプレグを用いた被成形物をバッグ材で覆い、該バッグ材の内部を減圧して真空度を高めるとともに、所定の成形温度へと加熱しながら、バッグ材の内外の差圧により被成形物を加圧成形する真空バッグ成形方法において、加熱前半段階では、真空度は高めるが該真空度に基づくバッグ材内外の差圧による被成形物への加圧を停止し、その後の加熱後半段階では、加圧停止を解除して真空度に基づくバッグ材内外の差圧による被成形物への加圧を行うことにより加圧のタイミングを制御することを特徴とする真空バッグ成形方法および装置。

(もっと読む)

ラバー成形方法

【課題】ラバー成形型から被成形物に付与される成形圧力を、目標とする所定の圧力に安定して制御でき、目標とする所定形状の成形物を、とくに閉空間を有する形状の成形物であっても、安定して成形できるようにしたラバー成形方法を提供する。

【解決手段】ラバー成形型を、剛体からなる外型の内面に当接させて該外型内に配置するとともに、ラバー成形型のキャビティ内に樹脂を含む被成形物を配置し、ラバー成形型の内面と被成形物の表面との間に所定の隙間を設けた状態にて加熱を開始し、ラバー成形型の内方への熱膨張により、ラバー成形型の内面を被成形物の表面に当接させた後、ラバー成形型による成形圧力を被成形物に加えることを特徴とするラバー成形方法。

(もっと読む)

繊維強化複合体の製造方法

【課題】良好な切断面を有する繊維強化複合体を精確かつ簡便に低コストで製造する方法を提供する。

【解決手段】強化繊維にマトリックス樹脂を含浸したプリプレグを、キャビティ20及び30を有する成形型2及び3を用いて硬化させることにより繊維強化複合体を製造する方法であって、成形型2及び3のキャビティ20及び30が繊維強化複合体の外形に対応した形状を有し、キャビティ20及び30にプリプレグを挟持した状態で、キャビティ20及び30の縁(壁面20c及び30d)に沿ってプリプレグの余肉を切除した後、マトリックス樹脂を硬化させる方法。

(もっと読む)

オートクレーブ工法による積層材の製造方法及び積層材

【課題】紙材又は布材と樹脂材を接着剤を用いずに斑なく均一に一体化した3次元形状の製品を簡便に得ることが可能な和紙積層材の製造方法を提供する。

【解決手段】紙又は布で成る第1の被結合材1を成形型3の上に配置すると共に樹脂で成る第2の被結合材2を第1の被結合材1の上に配置する工程と、第1及び第2の被結合材1,2と成形型3とをバギングフィルム4で被覆して気密シールする工程と、第1及び第2の被結合材1,2と成形型3とを封入したバギングフィルム4内を減圧脱気する工程と、バギングフィルム4内に収容した第1及び第2の被結合材1,2をオートクレーブの加工槽6内で加熱すると共に加圧して第1の被結合材1と第2の被結合材2とを結合させる工程とを含む。

(もっと読む)

プリフォームの製造方法およびプリフォーム並びに繊維強化プラスチック桁材

【課題】本発明は、面外しわの発生頻度を著しく低減させることができるプリフォームの製造方法、およびプリフォームを提供せんとするものである。

【解決手段】本発明のプリフォームの製造方法は、少なくとも熱可塑性樹脂を含む樹脂材料を付与した強化繊維基材を複数枚積層した強化繊維積層体を屈曲させて得られるプリフォームを製造する方法であって、所定の加圧密着工程、所定の加熱保持工程、および所定の減圧工程を順次経ることを特徴とするものである。

(もっと読む)

オートクレーブ工法による材料の結合方法及び結合構造

【課題】異種材料であっても接着剤やビスや釘等の留具を使用せずとも二つの部材同士を良好な見栄えで結合して一体化でき、一定厚の製品を製作可能で、不良品率を効果的に低下させ得るオートクレーブ工法による材料の結合方法及び結合構造を提供する。

【解決手段】被結合部材6,7,8同士をバギングフィルム2で被覆して気密シールする工程と、被結合部材を封入したバギングフィルム2内を減圧脱気する工程と、脱気したバギングフィルム内に収容された被結合部材をオートクレーブの加工槽4内において加熱すると共に加圧して被結合部材の接合部同士を密接させて互い結合させる工程を経る。

(もっと読む)

航空および宇宙航行用繊維複合材料製部材を製造する方法および成形コア

本発明は、特に航空宇宙用繊維複合材料製部材(22)を製造する方法および成形コアに関係し、弾性コアスリーブ(1)をプレストレス機構(3)に挿入するステップと、プレストレス機構(3)を始動することによって、挿入したコアスリーブ(1)にあらかじめ弾性応力をかけるために膨張させるステップと、膨張したコアスリーブ(1)の開口(4)からコアボディ(13)を挿入するステップと、コアスリーブ(1)によってコアボディ(13)をぴったり収容し、さらに成形コア(14)を形成するために、プレストレス機構(3)を作動停止することによってコアスリーブ(1)を解放するステップと、製造する繊維複合材料製部材(22)の造形のために、形成された成形コア(14)上に少なくとも1つの繊維半製品(16)を少なくとも部分的に置くステップとを含む。  (もっと読む)

(もっと読む)

真空積層装置

【課題】劣化の少ない加圧膜体を備えた簡易な構成の真空積層装置を提供する。

【解決手段】相対向して近接離隔可能な上盤6及び下盤17を備え、前記上盤6及び/又は下盤17が近接した際に、前記上盤6又は下盤17のいずれか一方の対向面に設けられた加圧膜体8といずれか他方の対向面との間に形成される真空チャンバ内で、成形材7を前記加圧膜体8により加圧し、前記成形材7を加熱・積層成形する真空積層装置25において、前記加圧膜体8は、弾性体からなり、その中央部24の硬度は周辺部22の硬度より低いものとした。

(もっと読む)

樹脂中空成形体及びその成形方法

【課題】樹脂中空成形体の剛性を高め、かつ樹脂中空成形体を簡単に成形する。

【解決手段】閉断面状の中空部13を有する樹脂製のバンパービーム本体15と、バンパービーム本体15の内周面全体に一体的に付着されているテキスタイルからなる被覆材17と、中空部13に配置され、被覆材17をバンパービーム本体15とで一体的に挟圧する筒状マンドレル19とでバンパービーム1を構成する。

(もっと読む)

角を固化する膨張式の装置および複合構造を製造するための方法

弾性材料でできた複合部品のための切子面の中空または管状の型の内部において複合材料を固化するための膨張式の圧縮工具を提供する。当該圧縮工具は、封止されたチャンバを規定する角部分によって結合される比較的平坦な壁部分を含む。当該壁部分は、各々の壁部分の中間点に向かって型の表面から離れるように湾曲しており、このため、加圧流体が圧縮工具に注入されると、工具の内面に加えられる力の成分が壁部分を通り角部分に向かって伝達される。こうして、最初の膨張中に、壁部分が複合材料に接触する前に角部分が型の角領域へと押し進められて、複合材料に対する壁部分の摩擦が発生する前に複合材料をしっかりと圧縮して当該型の角領域に押込むことにより、型の角領域への角部分の拡張が抑制される。  (もっと読む)

(もっと読む)

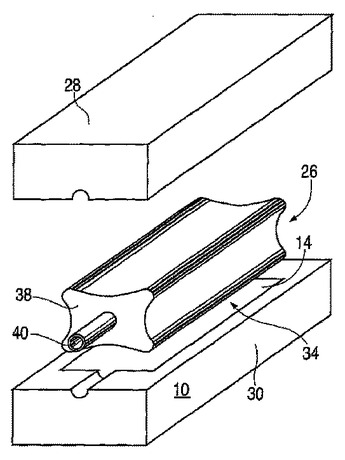

樹脂中空成形体の成形装置

【課題】中空成形体の成形装置10において、中子の中空部内におけるエア及び液体の供給及び排出を効率よく行えるようにする。

【解決手段】中空部25を形成するように膨張可能な中子27に中空部25に連通する1つの開口部27cを設け、開口部27cに、エアが流通するエアパイプ21と機械油(液体、圧力流体)が流通する液体パイプとを先端21a,23aが中空部25に望むようにそれぞれ挿入する。開口部27cからの中空部25内へのエアパイプ21の延長長さL1を、液体パイプ23の延長長さL2よりも長く設定する。中子27の外面に樹脂製のシート材35を巻き付けて成形型1内に配置した状態で、制御装置により、中子27の内部に液体パイプ23から機械油を導入して加圧膨張させることにより、シート材35を成形型1の第1及び第2成形面3a,5aに押圧して樹脂製の中空成形体7を成形する。

(もっと読む)

プリプレグ積層体の成形装置及び成形方法

【課題】プリプレグ積層体1の曲げ加工を安定化させて、その精度を向上させる。

【解決手段】成形装置Aは、マンドレル5の角部51に隣接して配置されて積層体1に相対すると共に、マンドレル5に対し相対移動が可能な規制型6を備える。加熱手段62により積層体1を加熱しつつ、膨張性バッグ3を膨張させて積層体1に対する曲げ加工をしている最中に、規制型6をマンドレル5に対して相対的に移動させることによって、積層体1の端縁側部分の位置を規制型6により規制する。

(もっと読む)

FRP製中空部材の内圧成形法

【課題】内外共に精度のある表面を有するFRP製中空部材を、内圧成形法で容易成形する方法を提供すること。

【解決手段】

FRP製中空部材を内圧成形法により成形するに際し、中空部材の外表面の賦形用の成形型に沿って敷設・配置されたFRP材料、例えば、プリプレグと加圧用バッグの間に、中空部材の内表面の賦形用の補助型を挿入して用いることを特徴とするFRP製中空部材の内圧成形法。

(もっと読む)

複合材成形用通気パッドおよび複合材成形方法

【課題】複合材成形における気道の確保

【解決手段】 複合材成形用通気パッド20は、可撓性を有するモノフィラメント31を、織製し又は編んだ網材22で形成した。また、必要に応じて、網材22の表面に不織布21、23を取り付けてもよい。

(もっと読む)

成形方法及び成形治具

【課題】2枚の外板間を中間桁で保持した繊維強化樹脂複合材製の中空パネルをRTM法により成形し、品質及び生産効率を向上することができる成形方法及び成形治具を提供する。

【解決手段】一端が開口し収縮膨張可能なゴムバッグ4a〜eが挿入された筒状織物体8a〜eをキャビティ10内に側面同士を隣接させて敷き、ゴムバッグの開口端を下型1の相対する両側面に交互に配設されたバッグ挿通孔から外に出し、ゴムバッグとバッグ挿通孔との間を封止し、中間桁を形成するゴムバッグ間に向けて樹脂導入孔3a及び排気孔1dが配された状態にて、ゴムバッグ4内に加圧空気を導入して、樹脂導入孔3aから樹脂を導入し、その後樹脂を硬化させる。

(もっと読む)

バルク樹脂注入システム装置および方法

複合物品は、プリフォームの層と、樹脂の供給と、マンドレルと、バギングフィルムとを含むシステム中で製造される。プリフォームの層は複合物品に対応する。樹脂の供給はプリフォームへの注入に足るものである。マンドレルはプリフォームの層を受けるプリフォーム受けゾーンと、樹脂の供給を受ける樹脂受けゾーンとを含む。樹脂受けゾーンはプリフォーム受けゾーンと近接している。バギングフィルムは、プリフォーム受けゾーンと樹脂受けゾーンとを囲むエンベロープを生じさせるように機能し得る。 (もっと読む)

プリフォームの製造方法および製造装置

【課題】簡易的な設備で大型の複合材料成型品の物性や品位を損なわないプリフォームを得ることが可能なプリフォームの製造方法および製造装置を提供する。

【解決手段】少なくとも下記(A)〜(D)の工程または手段を含むことを特徴とするプリフォームの製造方法および製造装置。

(A)ツール面上に治具を配置し、その上に繊維積層体を配置する繊維積層体のセット工程または手段。

(B)前記繊維積層体の上側に前記治具の展開図形状に形成されたシートを、該シートの展開基準領域が治具の対応する面に実質的に重なるように配置するシートのセット工程または手段。

(C)前記シートを介して繊維積層体に圧力をかけることにより、繊維積層体を治具の形状に沿わせた際に、治具とツール面で形成されるコーナー部に前記シートが密着しない位置に前記シートの端部を固定するシートの固定工程または手段。

(D)前記シートを介して前記繊維積層体に圧力を加える圧力付加工程または手段。

(もっと読む)

内装材の製造方法

【課題】 光の反射が押圧跡により適度に抑えられ、2m離れたところから見ても炭素繊維織布がよく見え、床材、壁材として好適な内装材を製造する方法を提供する。

【解決手段】 離型処理を施した平板上に、炭素繊維織布に熱硬化性樹脂を含浸したシート状中間材料を配置し、その上に厚みが10〜50μmの平滑な離型フィルムと、25〜75デニールのマルチフィラメントを打ち込み本数80〜160本/インチで製織した織布とを重ねた後、これらを通気性のないフィルムで覆い、平板と通気性のないフィルムとで覆われた内部を脱気するとともに、加熱して熱硬化性樹脂を硬化する、内装材の製造方法である。

(もっと読む)

161 - 180 / 221

[ Back to top ]