Fターム[4F204FA13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | バッグ成形(加圧バッグ、真空バッグ) (221)

Fターム[4F204FA13]に分類される特許

61 - 80 / 221

繊維強化樹脂製チーズの製造方法

【課題】シワの発生がなく、外観良好で、強度を保持させた繊維強化樹脂製チーズが得られる製造方法を提供する。

【解決手段】上記繊維強化樹脂製チーズの製造方法を、(A)先端を正面視略V字状にカットした円筒管を1個または2個用い、(B)それと接合しうる端面を有する円筒管とを突き合わせて接合し、接合部に繊維補強材を積層状に巻き付け、インフュージョン成形に付して接合部を繊維強化樹脂で囲包し強化するものとする。円筒管(B)には、一部を正面視略V字状に切り欠いたものや、円筒管(A)の正面視略V字状にカットした先端面の片側半分と接合しうる、一部斜めにカットされた端面を有するものや、円筒管(A)のカット面と接合しうる、斜めにカットされた端面を有するものなどがある。

(もっと読む)

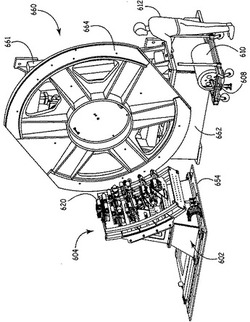

複合的な環状構造体を自動的に形成する方法

【課題】軽量、高強度の構造体、特に環状の複合構造体を形成するための効率的で且つ効果的な方法、装置及び

システムを提供する。

【解決手段】環状の複合構造体を形成する装置は、環状の形状のツール取扱い組立体660と、形成ヘッド604とを含む。該環状の形状のツール取扱い組立体660は、選択した断面の幾何学的形態の形成面を含む。形成ヘッド604は、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

(もっと読む)

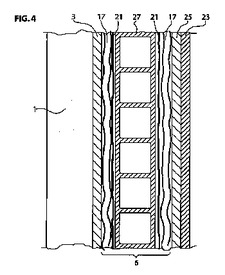

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

繊維補強材から部品を製造するための方法

【課題】 繊維補強材から部品を製造するための方法を提供する。

【解決手段】 本発明は、繊維補強材から部品を製造するための方法であって、繊維と未硬化ポリマーマトリックスとからなる繊維プリフォームを金型上に配置し、熱電フィルムを繊維プリフォームおよび/または金型上に配置し、負圧または真空をかけながらマイクロ波照射により前記熱電フィルムを加熱し、その結果、繊維プリフォームを加熱してポリマーマトリックスを硬化させる方法に関する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】コーナー部を有する繊維強化プラスチックの製造方法において、コーナー部における局所的な厚肉化の抑制、さらには板厚の制御可能な繊維強化プラスチックの製造方法を提供する。

【解決手段】コーナー部を有する強化繊維積層体に含浸されたマトリックス樹脂を硬化させてなる繊維強化プラスチックの製造方法であって、少なくとも、(a)コーナー部を有する雌型内に配置する強化繊維積層体配置工程、(b)少なくともコーナー部にプレッシャープレートを配置するプレッシャープレート配置工程、(c)前記雌型と前記プレッシャープレートの隙間にスペーサーを配置するスペーサー配置工程、(d)バギング材で全体を覆うバギング工程、(e)前記バギング材内部を真空吸引しながら、前記強化繊維積層体を前記雌型に接触させるとともに、前記強化繊維積層体を薄肉化させる薄肉化工程、を有することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

円筒状部材の接合方法、円筒状成形体の成形方法および成形体

【課題】シワの発生がなく、外観良好で、強度を保持させた円筒状部材の接合方法および円筒状成形体の成形方法を提供する。

【解決手段】上記の接合、成形方法を、突き合わせた管端面の接合部に重ねて強化繊維基材2を配設する工程と、前記強化繊維基材2を、密封材により被覆して樹脂管1相互の外周面に密封する工程と、前記樹脂管1の外周面と密封材との間を減圧し、未硬化の樹脂を供給する工程と、供給した樹脂を硬化させる工程とを含み、前記強化繊維基材2は、接合部の外周面に沿って周方向および横方向に位置をずらしながら配設される複数枚のシート状物であり、周方向の一端を接着させ、周方向の他端を、隣り合う他のシート状物の外面に重なり合うように配設して、接合部の周方向に沿って重ね張りされるものとする。

(もっと読む)

繊維強化樹脂製管用継手の成形方法

【課題】シワの発生がなく、外観良好で、強度を保持させた繊維強化樹脂製管用継手が得られる成形方法を提供する。

【解決手段】管用継手の成形方法を、管用継手半割成形型1上に強化繊維基材2を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルム6で管用継手半割成形型1上に気密に覆うとともに、バッグフィルム6内を真空状態に減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続し、バッグフィルム内に減圧下で流動性樹脂を吸引注入し、樹脂を固化して管用半割継手部材を形成し、管用半割継手部材同士を合体するものとする。

(もっと読む)

サンドイッチ構造成形物

【課題】水に濡れても表面に白点が生じず、優れた物性と優れた外観を併せ持つ、繊維強化複合材料をスキン材とするサンドイッチ構造成形物を提供する。

【解決手段】スキン材1とコア材7とからなるサンドイッチ構造成形物であって、スキン材1がエポキシ樹脂(A)、塩化ホウ素アミン錯体(B)及び強化繊維基材(C)からなるサンドイッチ構造成形物。コア材7とエポキシ樹脂(A)、塩化ホウ素アミン錯体(B)及び強化繊維基材(C)とからなるプリプレグ1とを積層した後、加熱加圧により前期プリプレグ1を硬化して製造する。

(もっと読む)

複合材料の改良された製造方法及び製造装置

本発明は、少なくともツールの一部を乾燥織布強化材で覆うステップと、乾燥織布強化材及びツールを入れた真空バッグを密封するステップと、真空バッグの内部の圧力が真空バッグの外部の圧力よりも低くなるように、真空バッグの内部と外部との間に圧力差を生じさせるステップと、樹脂を乾燥織布強化材に含浸させるステップと、樹脂を硬化させるステップと、を含む複合材料の製造方法に関する。本発明はまた、本方法に従って複合材料を製造する装置に関する。 (もっと読む)

樹脂の収容及び注入のためのシステムと方法

【課題】注入プロセスを単純化する為に、樹脂と、樹脂を含浸させる繊維プリフォームとを共に同じツールに配置することができるような、樹脂の収容及び注入の為のシステムと方法を提供する。

【解決手段】樹脂収容及び注入システムは、ツールと、ツール内に設けられた樹脂貯蔵ウェルと、ツール上に設けられた複合材料積層区域と、樹脂貯蔵ウェルを覆うように設置された真空引きフィルムとを含んでいる。真空引きフィルムは、真空引きフィルム全体の圧力均衡が確立されると樹脂保存ウェル内の容積を規定し、且つ真空引きフィルムに陽圧が印加されると容積をほぼゼロにするように構成されている。

(もっと読む)

FRPの製造方法

【課題】本発明は、未含浸部分やボイド等が形成されにくく、品質の優れたFRPを低コストに歩留まりを高くして得ることが可能なFRPの製造方法を提供せんとするものである。

【解決手段】本発明のFRPの製造方法は、少なくとも次の(A)〜(F)の工程からなる。

(A)少なくとも強化繊維基材からなるプリフォームを成形型面上に配置するセット工程、(B)成形型の少なくとも成形部をバッグ材で覆い、少なくとも減圧吸引口および樹脂注入口を設けて密閉する密閉工程、(C)成形部を減圧吸引口から吸引により減圧する減圧工程、(D)熱風を加熱媒体として、成形型を含め成形部を加熱する加熱工程、(E)成形型の温度Tmとバッグ材の温度Tvとが共に室温以上であり、かつその温度差ΔTが10℃以内である時に、樹脂注入口から樹脂を注入し、少なくとも強化繊維基材に樹脂を含浸させる注入工程、(F)成形型を含め成形部を室温以上の所定の温度Tpcに保持し、樹脂を固化させる固化工程。

(もっと読む)

樹脂注入による航空機部品の製造方法

【課題】樹脂注入を実行する様々な方法により、注入する樹脂の量をよりよく制御する。

【解決手段】航空機部品の製造方法は、プリフォーム(14)に少なくとも1つの層(22,29)を積み重ねて配置すると共に、上記プリフォームにおける上記層に最も近い一部の透過性よりも小さい透過性を所定の樹脂に与える材料によって上記層を構成する工程と、上記プリフォームから離れて上記層(22,29)の表面に樹脂の存在を検知するセンサ(24)を配置する工程とを含む。

(もっと読む)

植物繊維製プレス成形コップ蓋の勘合溝製造方法

【課題】植物繊維製プレス成形コップ蓋の勘合溝製造方法の提供。

【解決手段】本発明の植物繊維製プレス成形コップ蓋の勘合溝製造方法は、熱プレス成形後の植物繊維製プレス成形コップ蓋の外部に、プレス成形コップ蓋の側面輪郭に係合する外モールドを被嵌し、該プレス成形コップ蓋に形成予定の勘合溝に対応する外モールド箇所に横方向環状のスライド溝を設置し、成形用のスライド体を挿入し、該スライド体の内側エッジには外側に突出する棒状成形体を備え、該プレス成形コップ蓋の内部には内モールドを配置し、その中間にはさらに原料支持体を配置し、内モールドと原料支持体はプレス成形コップ蓋の輪郭に係合させ、プレス成形コップ蓋に形成予定の勘合溝に対応する内モールド箇所には、内側に窪んだ環状の受け溝を備え、その位置と輪郭は相対する棒状成形体に係合し、製造時には、まず、外モールド、内モールド、原料支持体を閉じた後に、スライド体を内側方向に前進させると、棒状成形体がプレス成形コップ蓋の表面を押圧し、また、スライド体をさらに前進させると、プレス成形コップ蓋の表面は棒状成形体の輪郭に従い変形し、内モールドの受け溝内に入り込み、これにより、環状の勘合溝が形成される。

(もっと読む)

長尺状成形物の成形方法

【課題】成形精度を高めるとともに分割型の脱落を防止することが可能な長尺状成形物の成形方法を提供する。

【解決手段】後中間型39が、複数の分割型としての中間上型41、中間中型42、中間下型43で構成され、これらの中間上型41、中間中型42、中間下型43同士の合わせ面に長尺方向に延びる一対のキー溝41c,42c,42d,43cが形成され、これらのキー溝41c,42c,42d,43cに長尺状の中間型用キー45,45が嵌め合わされることで、中間上型41、中間中型42、中間下型43同士の位置決め及び結合が行われる。

(もっと読む)

中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法

【課題】シリコン製中子型を使用する際に脱型を容易にする中空構造用プリプレグ成形体の成形方法及び複合材成形品の成形方法を提供する。

【解決手段】後縁用シリコン製中子型51上に第1離型フィルムとしての内側離型フィルム52を被覆し、この内側離型フィルム52上に第2離型フィルムとしての外側離型フィルム54を被覆する第1工程と、外側離型フィルム54上に中空構造用プリプレグとしての後縁用プリプレグ28Pを積層した後に、後縁用プリプレグ28Pに圧力を加えて後縁用シリコン製中子型51に内側離型フィルム52、外側離型フィルム54を介して後縁用プリプレグ28Pを密着させて後縁用プリプレグ成形体28を得る第2工程と、後縁用シリコン製中子型51を内側離型フィルム52と共に長尺方向から脱型する第3工程と、を含む。

(もっと読む)

翼構造の成形方法

【課題】組立コスト、部品点数、重量の削減が可能な翼構造の成形方法を提供する。

【解決手段】複数の中空構造物用プリプレグ成形体が、予め金属製中子型としての前縁型31、後中間型39上に成形された前縁用プリプレグ成形体25、後中間用プリプレグ成形体27と、予めシリコン製中子型としての前中間用シリコン製中子型35、後縁用シリコン製中子型51上に成形された後にこの前中間用シリコン製中子型35、後縁用シリコン製中子型51が脱型されるとともに前縁用プリプレグ成形体25、後中間用プリプレグ成形体27に隣り合うように配置された前中間用プリプレグ成形体26、後縁用プリプレグ成形体28とでされ、前中間用プリプレグ成形体26、後縁用プリプレグ成形体28にチューブバッグ85,86を挿入する工程と、翼構造の一体成形後に前縁型31、後中間型39を脱型する工程とを含む。

(もっと読む)

高度複合構成要素の製造方法

【課題】積層材料成形品を製造するための方法を提供する。

【解決手段】本方法は、一つの態様では、凝固して樹脂層を形成する樹脂を表面上に適用する工程と、樹脂層とほぼ平行なx方向に沿って強化手段を提供する工程と、x方向に対して角度をなし且つ樹脂層とほぼ平行なy方向に沿って強化手段を提供する工程と、x方向及びy方向に対してほぼ垂直なz方向に強化手段を提供する工程とを含む。本方法は、別の態様では、液化樹脂を金型の金型表面に適用し、樹脂が凝固して金型の金型表面上に樹脂層を形成する工程と、弾性変形可能なチャンバ壁を各々有する第1及び第2の圧力チャンバ間に金型を配置し、チャンバ壁は、これらのチャンバ壁間に配置された金型に関して向き合って配置される、工程と、金型に面する向き合った表面に液化樹脂を適用し、向き合った表面上の樹脂は、凝固して向き合った樹脂層を形成し、積層材料レイアップが樹脂層間に配置される、工程と、各圧力チャンバを通して高温高圧の流体を循環し、樹脂層を液化し、積層材料レイアップを圧縮し、樹脂で含浸し、硬化する工程とを含む。  (もっと読む)

(もっと読む)

真空プレス装置及び真空プレス方法

【課題】安定したプレス条件で被加工物のプレスを行うことのできる真空プレス装置及び真空プレス方法を提供する。

【解決手段】真空プレス装置が、定盤上に配置された被加工物が弾性を有するリリースシートに覆われるようにリリースシートを定盤に向けて押圧してリリースシートを定盤に密着させることによって定盤とリリースシートの間に密閉された第1の空間を形成する枠体と、第1の空間を真空引きするための真空ポンプと、定盤に対して枠体を相対的に移動させる駆動手段と、定盤と枠体との間の領域にリリースシートを搬入すると共に被加工物のプレス成形後にこの領域からリリースシートを搬出するリリースシート搬送手段とを有する。

(もっと読む)

複合部品の製造方法

2個以上の複合部品の製造方法において,複合材料のバンドの一連の層をマンドレル上に配置機で載置することによって複合部品を前記マンドレル上で組立て;前記バンドを前記マンドレル上に載置する際に前記マンドレルを回転させ;複合部品を組立てた後,2個以上の圧密化フレームを複合部品の対向する端部の間で前記マンドレルに取付け;前記マンドレル,前記圧密化フレームおよび複合部品を圧密化バッグで包み;複合部品を加熱し;前記圧密化バッグが前記圧密化フレームと加熱された複合部品の間の空隙内に吸引されて,次第に前記圧密化バッグが加熱された複合部品を圧迫し,それにより,余剰な材料が前記圧密化バッグによって前記対向する端部に向かって絞られるように,前記マンドレルと前記圧密化バッグの間に真空状態を形成し;前記圧密化バッグおよび複合部品を前記マンドレルから除去することを含む,複合部品の製造方法。  (もっと読む)

(もっと読む)

輪郭成形複合構造物を製造する方法と本方法によって製造された構造物

輪郭成形された複合構造物は、実質的に一定の幅を有する単向性繊維プリプレグ層セグメントによって形成された少なくとも一つの層を含む複合チャージを積層することによって製作される。層セグメントは隣り合わせで重なり合った状態に配置され、層セグメントの長手方向の中央線は、構造物の輪郭線に対して極性配向に位置合わせされている。チャージは構造物の形に成形され硬化される。  (もっと読む)

(もっと読む)

61 - 80 / 221

[ Back to top ]