Fターム[4F204FA13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | バッグ成形(加圧バッグ、真空バッグ) (221)

Fターム[4F204FA13]に分類される特許

21 - 40 / 221

制御された大気圧樹脂注入プロセス

【課題】プリホームにおける、繊維層が圧縮されたままであり、注入が停止されたときに、プリホームが完全に充填され、複合材料における所望の厚みと繊維体積分率が達成される制御された大気圧樹脂注入プロセスを提供する。

【解決手段】樹脂供給タンクを大気圧よりも低い圧力まで排気し、循環圧縮を用い、かつ正味の成形圧力を制御することにとよって、樹脂注入プロセス、特に真空補助樹脂トランスファ成形プロセスをより適切に制御し、かつオートクレーブを用いて製造されたものに匹敵する、またはそれを超える繊維体積分率およびツール側表面の仕上げを有する航空宇宙級の繊維強化樹脂複合材料を生成することができる。

(もっと読む)

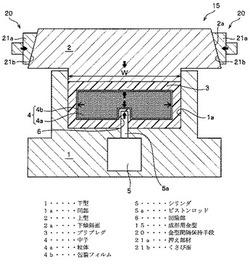

繊維強化プラスチックの成形方法

【課題】成形用金型による中空状の断面をもつ成形品の成形時に、加圧気体や加圧流体を用いる大型のプレス機を不要として、中子の内圧を高めて変形させることができ、しかも、中子の内圧を高めたときに、上型が下型から離れる方向に移動することを防いで、高品位の成形品が得られる金型間隔保持手段を備えた、成形用金型を用いた繊維強化プラスチックの圧縮成形方法を提供する。

【解決手段】粒体4aを伸延性ある包装材で包装した中子4 を用い、上型2 を下降して下型1との間でプリプレグ3 を加圧して圧縮成形するとき、金型間隔保持手段20を作動させて、左右一対の押え部材21a,21a で上型2 が上方に移動することを阻止する。同時に、下型1に設けたピストンロッド5aをキャビティ内に突出させて、中子4 の一部を押圧する。中子4 をピストンロッド5aで押圧することにより、中子4 の粒体4aを流動させながら変形させ、中子4 とプリプレグ3 間にあった空隙をなくす。得られる成形品には内部にボイドがなく高品質が得られる。

(もっと読む)

エラストマの当て板を用いて、複合構成材を処理するための装置および方法

【課題】エラストマの当て板を用いて複合構成材を処理するための装置および方法。

【解決手段】レイアップ心棒104の非平面の部分にプリプレグ材料102を形成するステップと、初期位置においてプリプレグ材料102の上にエラストマの当て板110を与えるステップとを含み、その結果、エラストマの当て板110の第1の部分がレイアップ心棒104上のプリプレグ材料102に隣接し、かつ第1の部分に隣接するエラストマの当て板110の第2の部分はプリプレグ材料102から間隔を置いて配置される。次に、エラストマの当て板110とレイアップ心棒104との間に配される非平面の部分に隣接する空間内で圧力が減じられる。

【効果】空間における圧力の低減と同時に、エラストマの当て板は第2の位置まで延伸され、その結果、エラストマの当て板の第2の部分が、プリプレグ材料およびレイアップ心棒の少なくとも1つの近傍へ引寄せられる。

(もっと読む)

アンテナリフレクタの製造方法及びアンテナリフレクタ

【課題】製造工程が少ないアンテナリフレクタの製造方法及びアンテナリフレクタを提供する。

【解決手段】ヤーン又はクロスの状態の繊維に金属皮膜を形成する金属皮膜形成ステップと、金属蒸着クロス1、ガラスクロス2、ピールプライ3、樹脂拡散ネット4、及びバギングフィルム5を成型型8の上に順に設置する設置ステップと、成型型8とバギングフィルム5とを、チューブ6を間に挟み、隙間なく接着する接着ステップと、チューブ6を介して空気を外部に排出する排気ステップと、樹脂を注入する注入ステップと、注入ステップにて注入された樹脂の硬化後に、硬化後の金属蒸着クロス1及びガラスクロス2を取り外す取り外しステップと、を含む。

(もっと読む)

オートクレーブ成形方法及びオートクレーブ成形装置

【課題】成形室に加熱手段や気体(空気など)循環手段を設けることなく、複雑な断面形状を有する成形品(複合材料)に対して万遍なく大きな熱量供給を行うことが出来ると共に成形の為の圧力、温度の制御が容易で、硬化時間を大幅に短縮できる効率の良い複合材料の成形方法を提供すること。

【解決手段】繊維基材とマトリックスによって形成された複合材料を真空バッグに収納して成形室に設置し、複合材料に必要な所定温度の飽和水蒸気を成形室に供給し、成形室内を複合材料に必要とされる所定温度と所定圧力に維持するように制御して硬化工程を行う。

(もっと読む)

複合材パネル構造体及びその製造方法

【課題】複合材パネル構造体に対して新たに耐雷構造を設けることなく耐雷機能を実現可能な複合材パネル構造体及びその製造方法を提供する。

【解決手段】強化繊維を含む複合材パネル10により形成される複合材パネル構造体において、複合材パネル10は、マトリックス樹脂が含浸された強化繊維基材2と、該強化繊維基材の一面側に配置された導電性メッシュシート3と、該導電性メッシュシートを挟んで強化繊維基材2の一面側に配置されたバッグフィルム4とを含み、複数の複合材パネル10の導電性メッシュシート3が互いに電気的に接続されている。

(もっと読む)

積層体の製造方法

【課題】オートクレーブを用いない大気圧下のオーブン成形であっても、樹脂枯れ、ピンホールの発生、未含浸部分の発生が抑えられたスキン材を形成できる積層体の製造方法を提供する。

【解決手段】補強繊維からなる基材(A)11と、基材(A)11の一方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(B)12と、基材(A)11の他方の面に貼り合わされた熱硬化性樹脂からなる樹脂フィルム(C)13とを有し、樹脂フィルム(B)12および樹脂フィルム(C)13の熱硬化性樹脂の一部が基材(A)11に含浸したプリプレグ10であって、基材(A)11への熱硬化性樹脂の含浸率が、10〜60%であり、樹脂フィルム(B)12の重さX(g/m2)と樹脂フィルム(C)13の重さY(g/m2)とが、下記式(1)の関係を満足するプリプレグ10をスキン材に用いる。0.3≦X/Y≦0.7・・・(1)

(もっと読む)

複合材製造方法

【課題】高強度の複合材が得られる複合材製造方法を提供する。

【解決手段】凹部10を有する成形型1に強化繊維基材2を載置し、凹部10を挟んで配置される少なくとも一対の固定部材4によって強化繊維基材2を成形型1に固定する。このとき、強化繊維基材2と成形型1の凹部10の底面12との間に間隙が設けられた状態で、強化繊維基材2を固定部材4によって成形型1に固定する。この後、成形型1に固定された強化繊維基材2をバッグフィルム20で覆い、成形型1とバッグフィルム20との間に形成された成形空間内を減圧して、減圧された成形空間内でマトリックス樹脂を流動させる。そして、強化繊維基材2とマトリックス樹脂とが一体的に成形された複合材28が得られるように、マトリックス樹脂を固化する。

(もっと読む)

板状構成材を積層するための積層方法

【課題】公知の方法の改善によってさらに優れた作業成果の達成または真空積層プレスに要されるサイクル時間の短縮、あるいはその両方を実現する。

【解決手段】気密に区画すると共に圧力差によって上下に変位する押付手段を備えた真空チャンバ内に構成材が装入され、真空チャンバは排気され、構成材が給気や圧力付与によって構成材側に押し付けられることにより、加工熱が構成材に伝達され、接着剤層は加熱され軟化し、活性化温度に達すると、押付手段による所定の積層荷重の作用下で活性化される。その際、構成材は真空チャンバ内に装入された後、先ず、押付手段によって所定の積層荷重の約2%から約10%までに相当する微小積層荷重が加えられると同時に、構成材は接着剤層の活性化温度以下に保たれ、その後に構成材から微小積層荷重が取り除かれ、次に、構成材は接着剤層の活性化温度にまで加熱されて、押付手段によって積層荷重が加えられる。

(もっと読む)

繊維強化プラスチック、その製造方法およびその製造装置

【課題】生産性の高い繊維強化プラスチック、その製造方法およびその製造装置を提供する。

【解決手段】繊維強化プラスチックの製造方法は、樹脂1が繊維基材2に含浸した繊維強化プラスチックの製造方法であって、以下の工程を備えている。成形型3に繊維基材2が載置される。未硬化の状態の樹脂1が通る溝4aを有するシート部材4により、溝4aが繊維基材2上に配置されるように成形型3に載置された繊維基材2が気密に覆われる。成形型3とシート部材4との間で気密に保持された空間5に未硬化の状態の樹脂1が真空吸引することにより溝4aを通して繊維基材2に含浸される。繊維基材2に含浸した樹脂1が硬化される。

(もっと読む)

複合材組成物

【課題】未硬化複合材組成物、硬化複合材料及び硬化複合材料の製造方法を提供する。

【解決手段】未硬化複合材組成物は未硬化樹脂及び三軸ブレイド10を含有する。三軸ブレイドは、長手方向軸11を有し、長手方向軸に対して第1バイアス角度22で第1バイアス方向21に延在する第1バイアス繊維20、長手方向軸に対して第2バイアス角度32で第2バイアス方向31に延在する第2バイアス繊維30及び長手方向軸に平行な方向に延在する軸繊維14を含み、第1バイアス繊維、第2バイアス繊維及び軸繊維のトウサイズが実質的に同じであり、トウサイズが約1k〜約11kの範囲である。

(もっと読む)

繊維強化複合成形体及びその製造方法

【課題】強度、剛性が向上した繊維強化複合成形体を得る。

【解決手段】この発明の繊維強化複合成形体は、第1の成形体曲面2a、第2の成形体曲面2b、第1の成形体曲面2aと第2の成形体曲面2bとを連結する連結線部3、第1の成形体曲面2aの連結線部3と対向する部位である第1の成形体辺部4a及び第2の成形体曲面2bの連結線部3と対向する部位である第2の成形体辺部4bを有しており、繊維強化複合成形体の基材である強化繊維クロスは、連結線部3を介して連続的に設けられている。

(もっと読む)

有孔コールシートを使用した複合パーツの樹脂注入

【課題】繊維構成要素の領域全体の樹脂の供給の最適化を可能にすることにより、構成要素の特定領域への樹脂の供給量を制御すると同時に、剥離層の必要を除去できる、樹脂注入の方法及び装置が必要である。また、パーツに跡を残すことなく、注入される構成要素の上に直接樹脂供給のハードウェアを位置づけすることにより、工具の適応性を向上させると同時に滑らかに仕上がった硬化パーツを提供する樹脂注入装置も必要である。

【解決手段】樹脂が注入された複合パーツは、パーツ全体の樹脂の流れを最適化し、複雑なパーツに対して簡素化された工具及び消耗品の構成を可能にすると同時に、滑らかな空気力学的コール側面又はバッグ側面仕上がりを達成するために、孔を有するコールシートを使用して製造される。

(もっと読む)

繊維強化複合材料の製造方法及びエレベータかごの製造方法

【課題】VaRTM法を大型成形体に適用する場合に未含浸部分の発生を十分に防止することができ、含浸完了から脱型までの工程時間を短縮し、且つ貯蔵中の液状樹脂の増粘を抑制することができる繊維強化複合材料、並びに該繊維強化複合材料を用いたエレベータかごの製造方法を提供する。

【解決手段】繊維強化複合材料の製造方法は、硬化触媒が予め付与された繊維基材を積層した積層体28を密閉部材22で覆って内部を減圧する工程と、硬化触媒の作用によって硬化する樹脂31を減圧された密閉部材22内に注入して繊維基材に含浸させる工程とを備えることを特徴とする。

(もっと読む)

FRP製品の真空含浸成形方法及びその製造装置

【課題】樹脂含浸時のボイドの発生を防止し、樹脂含浸終了後に真空バッグ内からの樹脂の流出が無く、また樹脂がゲル化して動かなくなるまで真空バッグ内の真空度を保持することができて安定して高品質のFRP製品を成形することができるFRP製品の真空含浸成形方法及びその製造装置を提供する。

【解決手段】成形型1上に強化繊維布2aを含む積層体2を設置し、この積層体2を真空フィルム14で気密に覆い、真空下で積層体2に樹脂を含浸させるFRP製品の真空含浸成形方法において、積層体2を樹脂拡散媒体となるブリーザー4で覆うとともに、ブリーザー4の一方側に樹脂ゲートなる樹脂拡散供給管5を配し、ブリーザー4の他方側に真空ポートとなる第1の脱気用チューブ8と防水透湿性布から成る脱気バッグ9とを配し、樹脂含浸時、第1の脱気用チューブ8と脱気バッグ9とを通じて気体のみを排出する。

(もっと読む)

繊維強化複合材料の製造方法

【課題】接着前の前処理工程を施すことなく接着剤との接着性に優れた繊維強化複合材料の製造方法を提供する。

【解決手段】プリプレグを積層した積層体を硬化する際に、該積層体の成形型側の面と成形型との間にポリプロピレンフィルム、またはポリエチレンテレフタレートフィルムを配置して硬化する。

(もっと読む)

光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板

【課題】繊維強化複合材積層板の成形時だけでなく成形完了後の実際の使用時における光ファイバの折損を確実に防止することができ、繊維強化複合材積層板の荷重履歴を正確にモニタリングし得る光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板を提供する。

【解決手段】プリプレグを積層しつつ内部に光ファイバを埋め込み(埋込工程A)、弾性樹脂製枠部材によりプリプレグの外周端部を整合させ、切欠部に光ファイバの取出部が収まって保護されるよう光ファイバを弾性樹脂製枠部材に支持せしめ(整合保護工程B)、プリプレグを定盤の上に載置し、その周囲をシール材で取り囲み、バッグフィルムを覆い被せ真空引きし(吸引工程C)、プリプレグを加熱・加圧成形して積層板とし(成形工程D)、弾性樹脂製枠部材の光ファイバを支持する部分を少なくとも端部保護材として残すよう切除する(切除工程E)。

(もっと読む)

樹脂基複合材の製造方法

【課題】樹脂基複合材の板厚をより高精度に制御することができる製造方法を提供する。

【解決手段】所定形状の治具20に、繊維で強化された樹脂からなるプリプレグ30を所定の厚さまで積層する工程と、積層されたプリプレグ30と治具20とを包装材35で被覆し、包装材35を加圧しながら加熱処理して第1の半成形品40aと第2の半成形品40bとを形成する工程と、第1の半成形品40a及び第2の半成形品40bの板厚を計測する工程と、計測された板厚と、樹脂基複合材の所望の板厚と、追加プライ42の物性とを基にして、追加プライ42の数を決定する工程と、所定形状の治具41a,41bに設置された第1の半成形品40aと第2の半成形品40bとの間に、所定枚数の追加プライ42を積層した積層体43を形成し、積層体43と治具41a,41b,44とを包装材47で被覆し、包装材47を加圧しながら加熱処理する工程とを備える樹脂基複合材の製造方法。

(もっと読む)

成形体の製造方法

【課題】複合材料のマトリックスが炭素発泡体内部に浸透しないような成形体の製造方法を提供することを目的とする。

【解決手段】多孔体2上に、熱硬化性の接着剤3を配置する工程と、接着剤3の上に、熱硬化性樹脂をマトリックスとする複合材料4を配置する工程と、接着剤3を硬化させる工程と、接着剤3を硬化させた後に、複合材料4のマトリックスを液状化及び硬化させる工程と、を備える成形体1の製造方法である。上記製造方法によれば、複合材料4のマトリックスを液状化させる前に、硬化された接着剤3が多孔体2と強く結合するため、その後液状化された複合材料4のマトリックスが、多孔体2の内部へ侵入することを防止できる。

(もっと読む)

繊維強化複合材の製造方法

【課題】従来のRFI法よりも樹脂含浸性を向上させるとともに、繊維含有率を高精度で制御可能な繊維強化複合材を製造する。

【解決手段】バッグ材10の一方の面に樹脂フィルム11を接着させる工程と、治具12上に繊維を含有する繊維基材13を積層する工程と、前記繊維基材13に前記樹脂フィルム11が接触するように、前記繊維基材13上に前記樹脂フィルム11が接着された前記バッグ材10を載置する工程と、前記樹脂フィルム11と前記繊維基材13とを互いに接触させた状態で真空雰囲気に保持して、樹脂を前記繊維基材13中に含浸させる工程と、前記樹脂が含浸された繊維基材13を加熱し、前記繊維基材13中に含浸された樹脂を硬化させる工程とを含む繊維強化複合材の製造方法。

(もっと読む)

21 - 40 / 221

[ Back to top ]