Fターム[4F204FG02]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形成品及びその製造 (999) | 形状、構造、材質 (564) | 積層、積重構造のもの (401)

Fターム[4F204FG02]の下位に属するFターム

同種材料の積重構造を有するもの (117)

発泡層、発泡性層を有するもの (55)

Fターム[4F204FG02]に分類される特許

1 - 20 / 229

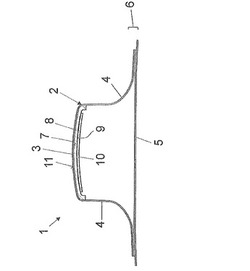

自動車部材を製造する方法及び当該方法により製造された自動車部材

【課題】簡単に実施することができる繊維強化材料の製造方法を提供する。

【解決手段】繊維強化材料を、自動車のハイブリッド部材1を製造するために自動車部材中に挿入し、その際、自動車部材の予熱が、補強パッチ8の硬化に使用されるか、または自動車部材と補強パッチ8が熱せられるので、繊維強化材料が硬化し、形状形成の前及び/又は最中及び/又は後に、少なくとも部分的に金属の層10を繊維層上にもたらし、その際、金属の層10が、補強パッチ8の、自動車部材と反対に位置する側に設ける。

(もっと読む)

自動車のハイブリッド部材を製造する方法および当該方法により製造された自動車のハイブリッド部材

【課題】自動車のハイブリッド部材を、コスト面において効率的に実施することができるような製造方法の提供。

【解決手段】以下のステップによる方法で解決される。・ベースボディ1を、三次元に型成形された自動車部材として製造するステップ。・少なくとも一層の繊維材料を準備し、好ましくは二つ以上の層が積層されて樹脂に浸透され、及び/又は樹脂を付勢されるステップ。・繊維材料をプリフォーム部分へ切断するステップ。・ブランク2をプリフォーム3上に載置して加熱するステップ。・ベースボディ1をプリフォーム3上に位置決めするステップ。・ベースボディ1及び/又はプリフォーム3を押付けて、ブランク2をベースボディ1の形状へと形成するステップ。・ブランク2を硬化するステップ。

(もっと読む)

大流量エッジ・ブリーザー及びその方法

【課題】複合部品の製造時にはエッジ・ブリーザーが配置されるが、熱及び圧力によって圧縮されて吸気が妨げられることがある。そのため、複合部品を効率よく製造するためには、復元力を有する大流量エッジ・ブリーザーが必要となる。

【解決手段】部品を処理する真空バッグ用のブリーザーは、部品の周囲に配置された復元力のある材料によるスリーブを含む。その結果、大流量通気特性を保持し、熱及び圧縮圧が除かれると、実質的に圧縮されていない元の形状に戻る。

(もっと読む)

複合充填材を製造する方法及び装置

【課題】信頼性があり、繰り返しが可能で、製造プロセスを自動化することによって人件費を削減する、その長さに沿って可変の断面を有する複合充填材を製造する方法及び装置、また、剛性、強靱性、及び/又は耐亀裂性が向上した充填材が得られる上述した方法及び装置を提供すること。

【解決手段】複合充填材を製造する装置は、少なくとも一つのダイスと、強化プライストリップのスタックをダイスを通して移動させるデバイスを含む。ダイスは、プライストリップのスタックを所望の断面形状へ成形するのに適したダイス周囲面を有する。ダイス面の断面はダイス周囲において変化しうる。

(もっと読む)

金属張積層板、プリント配線基板、半導体パッケージ、半導体装置および金属張積層板の製造方法

【課題】実装時の反りが低減された金属張積層板を提供する。

【解決手段】熱硬化性樹脂と充填材と繊維基材とを含む絶縁層101の両面に金属箔103を有する金属張積層板積層板100であり、該金属張積層板100は、エッチングにより両面の金属箔103を除去後、(1)105℃で4時間の予備加熱処理と、(2)表面温度が260〜265℃で5秒のリフロー処理とからなる加熱処理をおこなったとき、下記式B−Aから算出される寸法変化率が金属張積層板100の縦方向105および横方向107ともに、−0.080%以上0%以下である。A(%)=(予備加熱処理後寸法−初期寸法)/初期寸法×100、B(%)=(リフロー処理後寸法−初期寸法)/初期寸法×100、寸法変化率(%)=B−Aなお、各段階における積層板の寸法はIPC−TM−650の2.4.39に準拠して室温で測定する。

(もっと読む)

航空機用ガスタービンエンジンのブレードの製造方法

【課題】厚みがあって中心線回りの捩れの大きい翼形状であっても成形が容易に行うことができる航空機用ガスタービンエンジンのブレード及び大量生産に適した製造方法を提供する。

【解決手段】強化繊維を含み、かつ複数の熱可塑性樹脂をマトリックスとする複数の複合材プリプレグを、平面上に厚さ方向に積層して積層体を形成する積層工程と、前記積層体を加熱及び加圧して平板形状に成形する第一成形工程と、平板形状に成形された前記積層体を再度加熱および加圧して3次元曲面形状の翼片に成形する第二成形工程と、複数の前記翼片を重ね合わせたうえで、加熱及び加圧して一体化し、3次元翼面形状を得る第三成形工程と、を備える。

(もっと読む)

一体補強された再使用可能な真空バッグ及びその製造方法

【課題】複合部品の積層の圧縮に用いられる真空バッグで、繰り返し使用が可能で、且つ、軽量で取り扱いが容易なタイプを提供する。

【解決手段】部品を処理するための再使用可能な真空バッグは、柔軟性のあるダイアフラム内に概ね剛体のフレームを封入することによって作成される。バッグは室温硬化性RTVシリコンなどのエラストマー材料等を用い、フレームがダイヤフラムの周囲に延在し、ダイヤフラムを密封する為のシールを含んでいる。

(もっと読む)

複合積層板および複合積層板を用いた一体成形品ならびにそれらの製造方法

【課題】複合積層板の製造方法に関するものであり、特に電磁波遮蔽性を維持したまま無線通信性能を劣化せず、意匠性に優れた部分的に電波透過領域を有した複合積層板の製造方法とこれを用いた一体成形品を提供する。

【解決手段】導電性の不連続強化繊維を有するシート状抄紙である第1の強化基材(2a)と、第1の基材と異なる第2の基材(2b)とを隣接するように積層し、さらに熱可塑性樹脂を主成分としたマトリックス樹脂シート(2c)を少なくとも厚み方向の表層に(2a)、(2b)を挟み込むように積層し、加熱溶融プレス含浸させた後、型内で冷却して賦形することにより一体化成形した複合積層板(1C)の外周の少なくとも一部を囲うように、熱可塑性樹脂(1D)を用い射出成形して得られることを特徴とする複合積層板(1C)を有する一体成形品。

(もっと読む)

シート材加熱装置

【課題】電力消費を削減して、効率よくシート材を加熱することができるシート材加熱装置を提供する。

【解決手段】シート材加熱装置1は、互いの周縁部が重ね合わされることにより、内部にシート材を収容する主空間30を備える箱状の容器が形成される第一容器半体10及び第二容器半体20と、第一容器半体に形成された、主空間に水蒸気を導入する導入路17と、第二容器半体に形成された、主空間から水蒸気を排出する排出路27と、第一容器半体及び第二容器半体にそれぞれ配設され、内部に流通させる水蒸気によって主空間を加熱する第一パイプ18及び第二パイプ28とを具備する。

(もっと読む)

弾性舗装ブロック及びその製造方法

【課題】表面の耐摩耗性を維持しつつ、反りが発生することを有効に防ぐことができる弾性舗装ブロックを提供する。

【解決手段】粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の積層構造で弾性舗装ブロックAを形成する。弾性舗装ブロックAの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成され、弾性舗装ブロックAの表面の耐摩耗性を維持することができると共に、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができる。また、表面層1の表面に溝4が設けられているので、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができ、反り変形の発生をより有効に防止できる。

(もっと読む)

繊維強化プラスチックのプレス成形方法及び繊維強化プラスチック成形品

【課題】角度90度以下の頂部を有する深絞り形状の繊維強化プラスチックの成形品をプレス成形により良外観かつ高い生産性の下に得る方法を提供する。

【解決手段】一対の成形型を用いてプリプレグシートをプレス成形する成形方法であって、一方の成形型に前記プリプレグシートを押圧する凸部と、他方の成形型に押圧された前記プリプレグシートを当圧させる凹部とをそれぞれ少なくとも1箇所備え、前記成形型の凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線を含む断面において、前記凸部または凹部の頂部の角度が90度以下であるとともに、前記凹部の頂部を形成する当圧面の線分P1、P2の合計P1+P2と、当圧面以外の線分H1、H2を含めた前記凹部の線分の総長さL=P1+P2+H1+H2との比が0.5≦(P1+P2)/L≦0.95の範囲にあり、凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線が成形型の型面と交わらないことを特徴とする、繊維強化プラスチックのプレス成形方法。

(もっと読む)

繊維強化樹脂を備える製品を少なくとも2つ製造する方法および装置

【課題】 繊維強化樹脂を備える製品を少なくとも2つ製造する際、成形型の構造が複雑で、容積も大きくなっても、繊維基材へ樹脂材を含浸するのが容易で、樹脂材を硬化するための温度および時間の制御、管理が容易で、且つ、成形型の清掃も容易とする。

【解決手段】 繊維強化樹脂を備える扁平形状の製品を複数同時に製造するために、先ず、この複数の製品の扁平形状を有する複数のキャビティ部12a、12bが、中子13を介して重なるように形成される成形型11を用意する。そして、このキャビティ部に、繊維基材1をそれぞれ配置し、成形型11内に樹脂材を注入して、繊維基材1にこの樹脂材を含浸、硬化することで、繊維硬化樹脂を備える製品を複数同時に成型する。

(もっと読む)

繊維強化樹脂と軽量化コアとの複合材ならびにそれを製造する方法および装置

【課題】 繊維強化樹脂とそれに隣接する軽量化コアとを備える複合材を製造する際、複合材の重量が増加することなく、軽量化コアの表面の孔内に樹脂が流入するのを防ぐことができるとともに、高い成型精度の複合材を高レートで生産する。

【解決手段】 軽量化コアと、この軽量化コアの表面の少なくとも一部に隣接する繊維強化樹脂とを備える複合材を製造するため、先ず、成形型内に、軽量化コアが繊維強化樹脂と隣接する部分と実質的に同一の形状を有する部分を具備する中子と、この中子に隣接して繊維基材を配置するステップ100と、成形型内に樹脂材を注入して、繊維基材に樹脂材を含浸するステップ110と、樹脂材を硬化するステップ120と、成形型から中子と繊維基材を含む硬化樹脂を取り出すステップ130と、この繊維基材を含む硬化樹脂と軽量化コアとを一体化するステップ150を行う。

(もっと読む)

ガスタービンエンジン用ブレードの製造方法

【課題】ガスタービンエンジン用ブレードの製造方法の生産性を向上させる。

【解決手段】熱可塑性樹脂をマトリックスとする複数の複合材シート10を、互いに積層して積層体11を形成する積層工程S1と、積層体11のうち、該積層体11を構成する全ての複合材シート10が積層方向に重なり合っている部位11aに3次元曲面形状を付与し、当該部位11aの中の少なくとも一部から3次元曲面形状を有する翼片12を成形する翼片成形工程S2と、複数の翼片12を、互いに重ね合わせた状態で加熱および加圧して一体化し、所定の翼面形状に成形する一体化工程S3と、を備えているガスタービンエンジン用ブレードの製造方法である。

(もっと読む)

樹脂注入のための自動樹脂及び繊維配置

【課題】大規模な複合構造体を樹脂注入プロセスを用いて製造する方法において、自動化によってコスト削減すると共に高速化を可能とし、且つ、品質向上させる為の樹脂フィルムの自動敷設方法と装置を提供する。

【解決手段】少なくとも一つの繊維強化材のプライと、少なくとも一つの樹脂層とをツール上に積み上げることにより、複合構造体が作製される。樹脂フィルムの層は、樹脂フィルムのストリップを配置することにより形成される。繊維強化材には、樹脂層から樹脂が注入される。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

繊維強化樹脂成形品の製造方法、および繊維強化樹脂成形品

【課題】好適な外観を有する繊維強化樹脂成形品の製造方法を提供する。

【解決手段】繊維強化樹脂成形品の製造方法は、配置工程と、加熱成形工程と、剥離工程とからなり、離型フィルム100は離型層110を有する。離型層110は、主にポリメチルペンテン系樹脂、シンジオタクチックポリスチレン系樹脂、またはポリブチレンテレフタレート系樹脂からなる。配置工程では、離型フィルム100を金型200上に配置する。このとき、離型フィルム100は、金型200と接する側と反対側に離型層110が位置するようにして配置する。加熱成形工程で、樹脂前駆体が含浸される布帛300を金型200によって加熱成形して繊維強化樹脂成形品を作製した後、繊維強化樹脂成形品から離型フィルム100を剥離する。

(もっと読む)

複合成形体の製造方法

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

金属複合体の製造方法

【課題】金属材同士、または金属材と他の構造部材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、加工が容易で、且つ接着強度に優れる金属複合体の製造方法を提供する。

【解決手段】特定の熱硬化性樹脂を含むシート状基材2と、該シート状基材2に接するように配置または積層された金属材1,3とを備えるプリフォーム10を加熱及び加圧により成形して、金属材1,3と樹脂硬化層とを備える金属複合体20を製造する方法であって、プリフォーム10を180℃を超える表面温度を有する成形金型11,12内に配置し、金属材1,3の表面温度が180℃を超えるまで加熱する第1の工程と、第1の工程で加熱されたプリフォーム10を加圧により金属複合体20に成形する第2の工程と、第2の工程で成形された金属複合体20を、加圧下において金属材1,3の表面温度が180℃以下となるまで冷却する第3の工程とを備える。

(もっと読む)

制御された大気圧樹脂注入プロセス

【課題】プリホームにおける、繊維層が圧縮されたままであり、注入が停止されたときに、プリホームが完全に充填され、複合材料における所望の厚みと繊維体積分率が達成される制御された大気圧樹脂注入プロセスを提供する。

【解決手段】樹脂供給タンクを大気圧よりも低い圧力まで排気し、循環圧縮を用い、かつ正味の成形圧力を制御することにとよって、樹脂注入プロセス、特に真空補助樹脂トランスファ成形プロセスをより適切に制御し、かつオートクレーブを用いて製造されたものに匹敵する、またはそれを超える繊維体積分率およびツール側表面の仕上げを有する航空宇宙級の繊維強化樹脂複合材料を生成することができる。

(もっと読む)

1 - 20 / 229

[ Back to top ]