Fターム[4F204FJ10]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 前段階の成形機からの直接供給 (290) | 切断を伴う (83)

Fターム[4F204FJ10]に分類される特許

1 - 20 / 83

樹脂成形品の製造方法

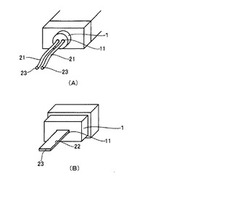

【課題】 一方向に対する引張り強度、曲げ強度、耐衝撃強度が優れた樹脂成形品の製造方法を提供すること。

【解決手段】 熱可塑性樹脂と繊維とを混合した樹脂材料を成形する樹脂成形品の製造方法において、熱可塑性樹脂と繊維とを混合した樹脂材料を、断面積が10mm2以下の開口部11から押出して、ストランド状21又はリボン状22の中間成形体23を成形した後、この中間成形体23を一方向に並べてプレス成形することを特徴とすることを特徴とする。

(もっと読む)

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

加飾成形品

【課題】表面に多様な柄が形成され、しかも基材層の加飾層への滲み出し防止も可能な簡単な構成な加飾成形品を実現する。

【解決手段】加飾成形品40において、基材層2の上面に構成される目止め層3と加飾層4は、特定の形状に切り欠きされており、基材層2、目止め層3及び加飾層4が加圧成形により一体化された際に、この切り欠きされた切欠部5に、基材層2の成形材料6が押し出されて充填され、基材層2の成形材料6が表面に露出した基材表面部7と、切り欠きされていない加飾層4の加飾表面部8とによって柄が形成され、しかも基材表面部7と加飾表面部8は段差なく形成されている。

(もっと読む)

装置および方法

【課題】物体、特にプラスチックの用量を移動し、プラスチックの用量を圧縮成形する装置および方法を改良する。

【解決手段】容器母材(300)を得るためプラスチックの用量(80)を圧縮成形するよう設計されるモールド手段(3)が備わる圧縮成形装置(1)、および前記用量(80)を前記モールド(3)に供給するよう設計される移送手段(8)および前記モールド手段(3)から前記容器母材(300)を除去するよう設計される除去手段が備わる移動装置(6)から構成されることを特徴とする。

(もっと読む)

プリプレグ積層ヘッド及びこれを備えたプリプレグ自動積層装置

【課題】被積層体(ワーク)の積層対象ピースに貼り付けて積層するプリプレグシートの裁断ピースのみを積層シューで押圧することを可能にし、裁断ピースを所定位置に正確に位置決めすることを可能にするプリプレグ積層ヘッド及びこれを備えたプリプレグ自動積層装置を提供する。

【解決手段】プリプレグ積層体の長さ方向T1に交差する方向に繊維方向T2を向けてプリプレグシート8を積層するためのプリプレグ積層ヘッドを、被積層体Wの幅方向両外側にそれぞれ配設され、プリプレグシート8を被積層体W上に重ねるように案内する一対のガイドローラと、一対のガイドローラの間に繊維方向T2に進退自在に配設され、一対のガイドローラの間に案内されたプリプレグシート8を一面側から押圧して被積層体Wに貼り付けるための積層シュー31とを備えて構成する。そして、積層シュー31をプリプレグシート8の幅方向に分割して形成する。

(もっと読む)

複合合成樹脂生成方法と複合合成樹脂生成装置およびそれにより作成された圧縮成形容器

【課題】複合合成樹脂生成装置に形成される成形品に糸引きが生じても、圧縮成形時に糸引きの部分を溶融樹脂で厚く覆うようにすること。

【解決手段】先端にノズル排出開口11cを有する複合溶融樹脂流出路中に、流出口12b,14bを通して溶融樹脂B,Cを間欠的に流出せしめると共に、流出口12b,14bを囲繞する流出口11bを通して溶融樹脂Aを流出せしめ、溶融樹脂Aと溶融樹脂B,Cとを含む複合溶融樹脂を流出路のノズル排出開口11cから流出せしめ、ノズル排出開口11cから流出せしめられた複合溶融樹脂を流出路11dのノズル排出開口11cに沿って切断することによってドロップを生成する。この際、ノズル排出開口11cからの複合溶融樹脂の流出に応じて、ノズル排出開口11cを囲繞する付加環状流出開口15bを通して付加溶融樹脂Aを流出する。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】多量の植物繊維を含有させることができ、且つ射出成形等に用いたときに、十分な流動性を有する熱可塑性樹脂組成物の製造方法を提供する。

【解決手段】熱可塑性樹脂(ポリプロピレン系樹脂、特にポリプロピレン系樹脂と酸変性ポリプロピレン系樹脂との併用等)及び植物繊維(ケナフ繊維等)を含有し、合計を100質量%とした場合に、植物繊維が50〜95質量%である熱可塑性樹脂組成物の製造方法であって、熱可塑性樹脂と植物繊維とを混練し、混合して樹脂繊維混合物とする混合工程と、樹脂繊維混合物を圧延して平板状の圧延物C1とする圧延工程とを備える。圧延装置30は、樹脂繊維混合物を呼び込むための呼び込みロール301と、この呼び込みロール301から送出される樹脂繊維混合物Cを平板状に圧延するための圧延ロール302とを備えることが好ましい。

(もっと読む)

強化繊維積層体およびプリフォーム、ならびにその製造方法

【課題】本発明は、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することにある。

【解決手段】目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

(もっと読む)

熱伝導性成形体及びその製造方法

【課題】熱伝導性成形体及びその製造方法において、簡単な組成で金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽く、低コストである素材を製造できること。

【解決手段】切断工程(a)において炭素繊維が所定長さの短繊維2Aに切断され、整列工程(b)において短繊維2Aがプレス金型10内に整列させられ、流入工程(c)において短繊維2Aが整列したプレス金型10内に液状エポキシ樹脂3Aが流入させられ、プレス工程(d)においてプレス金型10,12によって液状エポキシ樹脂3Aが整列した短繊維2Aとともに整列した方向と垂直な方向にプレスされ、短繊維の間及び単繊維の束である短繊維の中に入り込むとともに、圧縮されて液状エポキシ樹脂3Aの占める体積が必要最小限となる。その後、硬化工程(e)において液状エポキシ樹脂3Aが硬化することによって、全体に表面硬度と強度とが付与されて、熱伝導性成形体1Aが得られる。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

金属張積層板の製造方法

【課題】シワのない平滑な金属膜層を有する、微細配線化に有利な金属張積層板を製造する方法の提供。

【解決手段】支持体層上に金属膜層を有し、該金属膜層上にプリプレグ層を有する金属膜付きプリプレグ2枚を、プリプレグ層面を相対させて重ねるか又は該プリプレグ層を相対させ、該プリプレグ層間に別のプリプレグを1枚以上挿入して重ねた後、減圧下で加熱及び加圧することにより、金属張積層板を製造する。また支持体層と金属膜層間に離型層が存在すると支持体層とプリプレグ層の剥離が容易になる。

(もっと読む)

積層シリコーン成形体とその製造方法

【課題】表面が滑らかで光沢を有し、さまざまな色を表現できる積層シリコーン成形体とその製造方法の提供。

【解決手段】本発明のシリコーン成形体の製造方法は、粘性率の高いシリコーンコンパウンド、顔料及び架橋剤とを混ぜ合わせて板状に形成する第一シリコーンシートを製造する第1工程S102と、前記第一シリコーンシートを切断し、二以上の切断シートを製造する第2工程とS103、前記切断シートを二以上重ね合わせた後、加圧処理して板状に形成する第二シリコーンシートを製造する第3工程S105と、前記第二シリコーンシートを所定量成形用金型で加熱、加圧処理して成形する第4工程S109とからなっている。

(もっと読む)

SMC成形装置

【課題】季節によるSMCシートの硬さ変動を考慮した成形条件の調整を必要とせず、生産性を向上させることができるSMC成形装置を提供する。

【解決手段】長尺のSMC(シートモールディングコンパウンド)シート4を搬送する搬送手段1と、搬送されたSMCシート4をプレス成形用に切断する切断手段2と、切断されたSMCシート4を金型で成形するプレス手段3とを有するSMC成形装置において、搬送手段1は、SMCシート4を支持搬送し、SMCシート4を加熱または冷却する温調ロール11を備えており、SMCシート4を前記温調ロール11で所定の温度にして切断手段2に搬送して切断し、SMCシート4の温度をほぼ維持した状態で金型に供給してプレス手段3で成形する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】成形時において、良好な流動性および複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチック、およびその製造方法を提供する。

【解決手段】プリプレグ基材を一体化して積層体を作製し、該積層体を成形型に配置してプレス成形し、繊維強化プラスチックを得る繊維強化プラスチックの製造方法であって、少なくとも下記(1)〜(3)の工程を有する。(1)強化繊維が切断されている切込プリプレグ基材を、凹部と接する層11が凹部5の開口部の投影面積以上の面積を有するように裁断し、外縁に向かって前記積層体の厚みが薄くなる薄肉部10を形成するように前記積層体を作製する積層工程(2)前記積層体の薄肉部を、型に沿わせて配置するセット工程(3)前記積層体を流動させてプレス成形するプレス工程

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

SMC搬送装置およびSMC成形システム

【課題】SMCシートの硬さを正確にかつ迅速に把握でき、成形品の生産効率を向上させることができるSMC搬送装置およびSMC成形システムを提供する。

【解決手段】長尺のSMCシート8を送りロール1で押圧しながらプレス成形用に切断する切断装置5に搬送するSMC搬送装置であって、少なくとも一方のロールが上下方向に移動自在な上下一対のロール1a、1bで構成されてロール1a、1b間にSMCシート8を通して搬送する送りロール1と、送りロール1のロール1a、1b間を通過するSMCシート8を押圧しつつそのSMCシート8の硬さに応じて少なくとも一方のロールを上下方向に移動させるロール間距離調整手段2と、ロール1a、1b間の距離を検出するロール間距離検出手段3と、その検出結果を出力する出力手段4とを有する。

(もっと読む)

圧縮成形装置及び圧縮成形方法

【課題】成形型に供給する合成樹脂の偏りを抑制し、さらには圧縮成形する合成樹脂の形状をこれから成形しようとする前成形体の形状に成形しやすくすること。

【解決手段】雌型31は、可動ロッド34と可動ロッド34を囲繞する雌型本体33とを含み、雌型本体33には上方に開放されたキャビティー孔33aが形成されており、可動ロッド34は通常位置と通常位置よりも上方に移動された上昇位置との間を昇降動する。合成樹脂の切断・保持ユニット14は、合成樹脂8の下端を挟持部材15,16から下方へ突出させ、雌型31の直上方に移送されると、挟持部材15,16を下降させて、合成樹脂8を載置する可動ロッド34の載置面34aの所定位置に合成樹脂8の下端を当接させ、さらに合成樹脂8を下端側へ押圧する。

(もっと読む)

成形品及び浴槽並びに成形方法

【課題】圧縮成形しても連続繊維による補強作用を発揮することができるようにすること。

【解決手段】底面部11の裏面側に設けられた第1及び第2の補強層13,14と、それ以外の部分を形成する形成層15とを備えて浴槽10が構成される。第1及び第2の補強層13,14は、連続繊維13A,14Aに樹脂材料を含浸した第1及び第2の補強用マット18,19によりそれぞれ形成される。形成層15は、連続繊維を含まない樹脂材料からなる成形材料20により形成される。成形材料20より大きい平面サイズに第1の補強用マット18を形成し、第1の補強用マット18より小さい平面サイズに第2の補強用マット19を形成する。そして、成形型21内において、成形材料20と第1の補強用マット18との間に第2の補強用マット19を配置した後、それらを同時に圧縮して成形する。

(もっと読む)

複合材の未硬化連続予備成形方法

【課題】熱硬化性樹脂を含浸したプリプレグ材を未硬化状態で連続的に予備成形する方法を提供する。

【解決手段】プリプレグ材のシートをローラーから引き出して積層し、湾曲装置で所定の断面形状に折り曲げる。ヒーターを備えた金型で連続的に長尺の製品に成形する。金型でプリプレグ材に加える温度と圧力は、常温または熱硬化性樹脂が完全硬化をしない加熱温度で、かつ、プリプレグ材か成形された状態を維持する圧力範囲を選択する。この予備成形により、ゆるい曲率(例えば半径7m以下)をもつ部材や曲率が連続して変化するストリンガー等の成形が容易となる。

(もっと読む)

溶融樹脂供給方法、溶融樹脂供給装置、溶融樹脂圧縮成形方法、溶融樹脂圧縮成形装置、及び合成樹脂製容器の製造方法

【課題】押出機から押し出される溶融樹脂を切断して圧縮成形型に供給し、圧縮成形によって所定形状の合成樹脂成形品を製造するにあたり、より高荷重の負荷が必要とされる合成樹脂成形品の製造にも好適に利用することができ、また、圧縮成形型に十分な精度をもって溶融樹脂を供給することができるのはもとより、圧縮成形型に供給された後においても、供給された溶融樹脂の位置精度が損なわれないようにする。

【解決手段】押出機20の押出口22を中心に配置された各搬送手段30が、押出機20の押出口22から押し出された溶融樹脂を、所定の長さごとに交互に切断しつつ、切断された溶融樹脂Dを、それぞれに設定された供給位置まで搬送し、それぞれと対になって設置された複数の圧縮成形型40のそれぞれに順次供給して圧縮成形する。

(もっと読む)

1 - 20 / 83

[ Back to top ]