Fターム[4F204FQ11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形装置の構成部品、付属装置 (2,193) | 加圧装置への金型の出し入れ装置 (26)

Fターム[4F204FQ11]に分類される特許

1 - 20 / 26

レンズの製造方法

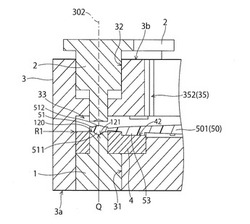

【課題】レンズの製造方法において、精度の高いレンズの作製と製造コストの低減とを可能にする。

【解決手段】本発明に係る製造方法は、ランナー50を介して複数のレンズ中間体51が互いに連結された構造物から、成型ユニットを用いてレンズを製造する方法である。ここで、成型ユニットにおいては、同軸配置された第1開口部31及び第2開口部32と、成型室33とが、保持部3に形成されており、第1開口部31及び第2開口部32にそれぞれ第1成形型1及び第2成形型2が挿入されている。又、保持部3には、成型室33へのレンズ中間体51の導入を可能にする通路35が形成されている。そして、本発明に係る製造方法においては、前記構造物を操作して、レンズ中間体51及びランナー50を通路53に沿って移動させることにより、レンズ中間体51を成型室33内の所定位置Qへ導く。その後、レンズ中間体51に対してプレス圧力を加えて成型する。

(もっと読む)

SMC成形システムおよびSMC成形品の製造方法

【課題】SMCシート成形時にSMCシートの硬さを測定しなくても成形品の不良率を低減することができるSMC成形システムを提供する。

【解決手段】長尺のSMCシート20を間欠的に所定量送り出す送りロール11とSMCシート停止時のたわみ量を検出するたわみ量検出部12とを有する搬送装置1と、送り出されたSMCシート20を切断する切断装置2と、切断されたSMCシート30を成形するプレス装置3とを備えたSMC成形システムであって、前記たわみ量検出部12で検出されたたわみ量に基づいて、前記搬送装置1の前記送りロール11による前記SMCシート20の送り出し量、前記プレス装置3の加熱温度および金型締切速度のうち少なくともいずれかを調整する制御装置4が設けられている。

(もっと読む)

金型を使う成形品の製造方法および金型装置

本発明は、金型を使用して成形品を製造する方法および金型装置を対象とする。本発明に係る方式は、耐圧性の高いフレーム(1)、およびフレーム内に配置される加圧筐体(6)を含み、加圧筐体において金型が高い圧力および温度に囲繞される。高温を利用することで、オートクレーブを使った後処理を行わなくてすむ。本製造技術に適した複数の下部分を加圧筐体(6)の下部分として配設可能であり、この場合、本発明に係る方式を用いて、プラスチック成形技術として知られ真空成形金型や射出成形金型などに用いられる技術を、圧縮成形技術によって製造される成形品および金型に適用する。 (もっと読む)

ベルト部材の製造方法、及びベルト部材

【課題】金型面の熱転写により周方向の筋目を形成しつつ、筋目の不十分な領域を無くして、クリーニングブレードによるクリーニング性能を安定して高く発揮できるベルト部材を提供する。

【解決手段】熱可塑性樹脂材料を厚さ100μm、周長800mmの円筒状に連続押し出し成形してチューブ材を形成する。その後、研磨工程でチューブ材を一方向に一定速度にて回転させつつ、#2000のラッピングテープに摺擦させて外周面に周方向の筋目を形成する。その後、熱転写工程を行って、周方向の筋目に仕上げた金型面に、加熱状態でチューブ材の外周面を押し付けて周方向の筋目を熱転写する。

(もっと読む)

センターベルトの製造方法

【課題】 凹凸のピッチが小さい場合や、帆布の剛性が高いような場合でも帆布には確実に凹凸形状をつけることができ、帆布の凹凸への沿いにくさの原因は解消され、センターベルトの凹凸形状が確実に形成されるセンターベルトの製造方法を提供する。

【解決手段】 ブロックを嵌合固定してなる高負荷伝動ベルトに用いるセンターベルトであって表面に保護材を積層したセンターベルトの製造方法において、凹凸形状を有する金型100上に保護材25を配置して、押圧部材104により保護材25を金型100の凹凸形状に沿わせ、押圧部材104を取り除いた後にゴムシート107を積層して加熱加圧することによって加硫する工程を有する。

(もっと読む)

熱プレス成形装置および粘性体カートリッジ

【課題】基材が受ける接触面圧の分布を均一にすることができる熱プレス成形装置および粘性体カートリッジを提供すること。

【解決手段】基材mのプレスに伴い、枠体34が底板33側にスライド移動する。そして、この枠体34の移動に伴い、粘性体が転写手段35によって圧縮され、粘性体の内部に均等圧力が発生するので、粘性体によって転写手段35の各部を基材mに均等の力で押し付けることができる。従って、基材mに必要以上の温度や面圧を付加することなく、基材mが転写手段35から受ける接触面圧の分布を均一にすることができる。

(もっと読む)

無線制御による成形品の形成方法

本発明は、無線制御によって成形プラスチック製品を形成する方法及び成形システム(1)に関する。成形システムは、1以上の自己推進キャリッジ(15)のキャリッジコントローラ(45)との無線通信に従事するように構成される主コントローラ(12)を有する。各キャリッジ(15)は、キャリッジの位置を特定するキャリッジ位置表示器(62)を有しており、キャリッジの位置は、キャリッジコントローラ(45)にほぼ連続的に送信され、その後、キャリッジコントローラから主コントローラ(12)にほぼ連続的に無線で通信される。主コントローラ(12)は、各キャリッジコントローラ(45)に位置指令(例えばポリマー導入ステーション位置指令)を無線で通信し、各キャリッジコントローラ(45)は、対応して、少なくとも1つのキャリッジを位置決めするために、各キャリッジのそれぞれの推進システム(30)に作動位置命令を提供する。主コントローラはまた、成形システムの状態に応じて、特に、成形システム内の様々なキャリッジの位置に応じて、成形システムの他の第2のコントローラに指令を提供する。例えば、キャリッジ(15)がポリマー導入ステーション(18)に位置決めされると、主コントローラ(12)はポリマー導入コントローラ(68)に1以上のポリマー導入指令を通信し、その後、ポリマー導入コントローラ(68)は、例えば押出成形機などのポリマー導入装置(71)に作動ポリマー導入命令を提供し、その結果、型(24)の内側型面(27)に接触するようにポリマー合成物を導入し、及び従って、成形品を形成する。 (もっと読む)

積層成形システムの移載装置とその移載制御方法

【課題】積層成形システムにおける成形材料や成形品の移載を高効率で行うことのできる移載装置とその移載制御方法を提供することを目的とする。

【解決手段】積層成形システム1のプレス装置2へ成形材料Mを搬入するか又はプレス装置2から成形品Pを搬出する移載装置7は、成形材料M又は成形品Pを載置するキャリアプレート26をプレス装置2に対して前後移動させるプッシュプラ16と、プッシュプラ16が成形材料Mを載置するキャリアプレート26をプレス装置2へ搬入するに際してプレス装置2へ向けて横移動するときにはプッシュプラ16を後退限度位置まで後退させ、プッシュプラ16が成形品Pを載置するキャリアプレート26をプレス装置2から搬出するに際してプレス装置2へ向けて横移動するときにはプッシュプラ16を後退限度位置よりも前進側に設定した中途位置で停止させるように制御する制御機構とを備える。

(もっと読む)

熱可塑性樹脂シートの成形設備

【課題】材料歩留まりの向上と成形性の向上を図るとともに、設備の小型化を図ることができる熱可塑性樹脂シートの成形設備を提供する。

【解決手段】熱可塑性樹脂シートの成形設備のシート搬送装置が、加熱装置の内部から成形装置の内部に配設される搬送機構と、熱可塑性樹脂シートの各辺を把持して、前記搬送機構に沿って移動可能な1台のシートクランプ枠機構と、該シートクランプ枠機構を前記加熱装置から成形装置へ移動させ該シートクランプ枠機構を前記搬送機構から持ち上げ、前記搬送機構と前記シートクランプ枠機構との保持を解除したのち、下成形型の成形面に向けて下降するとともに上成形型を下降して前記熱可塑性樹脂シートの成形を終えたのち、該樹脂シートの把持を解除した前記シートクランプ枠機構を上昇して前記搬送機構に移載する昇降機構と、搬送機構、シートクランプ枠機構、昇降機構および上成形型の動作を制御する制御装置とを備えている。

(もっと読む)

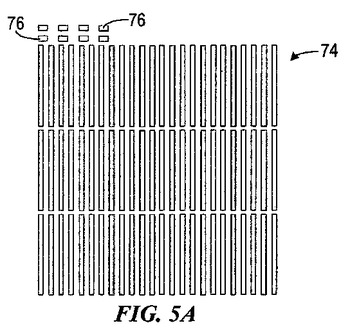

空間位相フィーチャ・ロケーション

基板上のアラインメント・マークを突き止める方法を説明する。一般に、基板は、基板アラインメント・マークに隣接する1つまたは複数のロケータ・マークを含む。ロケータ・マークは、減らされた大きさの相対変位を伴ってリソグラフィ・システム内で基板をテンプレートと位置合わせするのに基板アラインメント・マークを使用できるように、基板アラインメント・マークの相対ロケーションを提供する。  (もっと読む)

(もっと読む)

金型

【課題】加工対象物の個数の変更等によって金型を製作しなおす必要がなくなるのでコストが抑えられ、作業期間が短縮でき、さらにさまざまな形状・寸法の製品を加工することが容易となる金型を提供する。

【解決手段】複数の上型32・32・32・・・を取付ける上型ベース31と、複数の下型42・42・42・・・を取付ける下型ベース41をそれぞれ対向して配置する一組の金型20であって、前記上型ベース31と前記下型ベース41にそれぞれ上型レール孔(嵌合孔)31aと下型レール孔(嵌合孔)41aを設けて平行に配置し、前記上型レール孔31aに複数の前記上型32・32・32・・・をスライド可能に取付け、前記下型レール孔41aに複数の前記下型42・42・42・・・をスライド可能に取付けた。

(もっと読む)

樹脂封止装置および樹脂投入方法

【課題】樹脂を金型に投入するための樹脂投入機構が、誤って投入すべき樹脂を持ち帰っていないかを検知する。

【解決手段】対向して配置された上金型102、下金型104と、該金型間に進入可能とされ保持する樹脂シート150を下金型104に対して投入する樹脂投入機構120を備えた樹脂封止装置100であって、樹脂投入機構120が金型間から退避する途中または退避後に、樹脂投入機構120による樹脂シート150の保持/非保持を検知する検知機構144を備える。

(もっと読む)

バタフライ弁のゴムライニング形成方法

【課題】弁箱内周面や粉体塗装面に傷を付けることなく、弁箱内周面の所定の位置に確実にゴムライニングを施すことができるバタフライ弁のゴムライニング方法を提供する。

【解決手段】粉体塗装を施した弁箱13内周面の一部にゴムライニング31を施すバタフライ弁のゴムライニング方法である。前記バタフライ弁の弁箱13内に挿入される金型の外周で、弁箱内周面のゴムライニングを施す面と施さない面との境界位置にリング状シール材40,43を配置する。前記ゴムライニングを施す面にプライマー及び接着剤をこの順に塗布して、金型の圧入部45にセットされた予熱した未加硫ゴムをゴムライニング形成部に向けて押し込んで、弁箱13内周面のゴムライニングを施す面にゴムライニングを施す。

(もっと読む)

シート状の繊維強化複合材料とその製造方法

【課題】従来の方法・手段よりも低コストで製造される、優れた機械的特性を有するシート状の繊維強化複合材料を提供すること。

【解決手段】織物等の繊維強化材と熱可塑性樹脂とからなるシート状の繊維強化複合材料であって、繊維強化材が少なくとも片方の表層部分に偏在していることを特徴とするシート状の繊維強化複合材料。好ましいのは、シート状の繊維強化複合材料の中央部分に、繊維強化材を含まない繊維非含有層(熱可塑性樹脂層)、又は表層部分に比べて繊維体積含有率(Vf)の低い層が存在し、該中央部分の厚さが、繊維強化複合材料全体の厚さの少なくとも10分の1であるシート状の繊維強化複合材料である。

(もっと読む)

電子部品の圧縮成形方法及び装置

【課題】基板6に装着した電子部品5を圧縮成形する場合に、離型フィルム13を被覆した下型4のキャビティ10内に顆粒樹脂7を均一な厚さで効率良く供給し得て、製品(樹脂成形体12)の生産性を効率良く向上させる。

【解決手段】まず、離型フィルム13に下型キャビティ10の形状に対応したフィルム凹部14を設けて凹部付フィルム15を形成すると共に、フィルム凹部14に所要量の顆粒樹脂7を投入して振動させることにより、顆粒樹脂7を平坦化して均一な厚さに保形して平坦化樹脂載置フィルム16を形成し、次に、平坦化樹脂載置フィルム16をインローダ2に係着すると共に、インローダ2にて平坦化樹脂載置フィルム16におけるフィルム凹部14をキャビティ(凹部)10に合致・嵌装(嵌合セット)することにより、凹部付フィルム15を被覆したキャビティ10内に平坦化顆粒樹脂7を供給セットする。

(もっと読む)

樹脂封止装置

【課題】圧縮成形金型を複数有する樹脂封止装置のコンパクト化及び封止生産性の向上。

【解決手段】半導体チップが搭載された基板を樹脂封止するための樹脂封止装置100であって、封止前基板の供給及び封止後基板の収納がされる基板ストック部104と、一列に配列された複数の圧縮成形金型110と、圧縮成形金型110の配列方向と平行に配置されるX方向ガイド106と、該X方向ガイド106上を移動可能であって圧縮成形金型110に対する封止前基板の搬入と圧縮成形金型110からの封止後基板の搬出の双方を行なう基板搬送機構112と、を備え、基板ストック部104を圧縮成形金型110に対して同じ側に配置する。

(もっと読む)

光学素子成形装置

【課題】 加熱開始後、金型組の温度安定化時間を短縮できる光学素子成形装置を提供する。

【解決手段】 上金型と下金型の間に光学素子素材が置かれた金型組15を、加熱、加圧成形および、冷却の各プロセスステージへ順次搬送し光学素子を成形する成形装置であって、加熱ステージのプレート1には、金型組の下金型の下面近傍に熱電対26が埋設されている。昇降可能に配置された赤外線ランプヒータ装置4の各赤外線ランプ22にはそれぞれ独立してヒータ用電力が供給される。前記プレートに最も近い、最下段の赤外線ランプは、プレートを加熱するべく他の中段、上段の赤外線ランプよりヒータ電力が多く供給されるようになっている。前記熱電対はプレート内に埋設されているので赤外線ランプからの輻射熱を直接受けることがなく、安定した検出信号を図示外のヒータ制御ユニットへフィードバックし、加熱開始後、短時間に所定温度に到達させることができる。

(もっと読む)

積層成形体の成形方法並びに成形金型

【課題】積層成形体の成形方法並びに成形金型であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保できる。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30は、加熱軟化処理した後、アシストモデル80に前もってセット枠90ごと組み付けることで、表皮30のセット作業が容易に行なえるとともに、成形上型50により真空成形する際、台座86上で強固に支持されるモデル型82と成形上型50との間でプレス圧をかけて、薄肉状に均一厚みを確保できるように表皮30の成形を行ない、溶融樹脂Mの供給時、熱的ダメージが表皮30に及ぶことを回避するとともに、表皮30を真空・プレス成形することで製品表面の外観性能を高める。

(もっと読む)

熱可塑性樹脂の真空成形方法及びその装置

【課題】 酸化防止剤を用いなくても樹脂成形体の酸化劣化を防ぐことができ、かつ熱可塑性樹脂の成形及び固化に際して、予備的に樹脂成形及び固化に適する温度を正確に決めることができる。

【解決手段】 熱可塑性樹脂固形材料を成形型51に供給して一対の熱プレス体12a,12bの間に配置し、真空状態で熱プレス体12a,12bにより成形型51を保持して成形型内の材料を加熱することにより溶融させた後仮成形する。次いで真空状態のまま熱プレス体12a,12bから仮成形体の入った成形型51を取り出して別の一対の熱プレス体13a,13bの間に移動し、真空状態のまま一対の熱プレス体13a,13bにより仮成形体を熱圧成形して樹脂成形体にする。

(もっと読む)

燃料電池セパレータの横型多段プレス装置

【課題】 従来の燃料電池セパレータの多段プレス装置が、脱着装置も含めて大掛りな構造になることを改善し、プレス装置本体の高さを抑えコンパクトな構成にすることができる燃料電池セパレータの横型多段プレス装置を提供することを目的とする。

【解決手段】 凹凸部を有する成形面27が形成された対向面20,22,24が縦方向に設けられた加熱成形板21,23,25が水平方向に少なくとも三以上並設され、加熱成形板21,23,25に対して水平方向に加圧を行う加圧機構15と、加熱成形板21,23,25の成形面27に対して燃料電池セパレータ用樹脂板Pを位置決めする樹脂板位置決め機構とが設けられている。

(もっと読む)

1 - 20 / 26

[ Back to top ]