Fターム[4F205AA37]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 樹脂材料等(主成形材料) (3,919) | 硬化性樹脂 (1,743) | フェノール樹脂系 (100)

Fターム[4F205AA37]に分類される特許

61 - 80 / 100

繊維強化プラスチックの製造方法

【課題】精度よく複雑な形状に成形することができるとともに、生産性が高いFRPの製造方法を提供する。

【解決手段】FRP製タンクの製造方法では、金属製の中子5に強化繊維を巻き付けて被覆する被覆工程を行った後、強化繊維に母材樹脂を含浸させる含浸工程を行う。その後、母材樹脂を加熱してプリキュアするプリキュア工程と、母材樹脂をプリキュア工程より高い温度で加熱してアフターキュアするアフターキュア工程とを行う。中子5は、プリキュア工程での加熱温度より高く、アフターキュア工程での加熱温度以下の融点を有する金属からなる。そして、アフターキュア工程においては、中子5を溶かして流し出す。

(もっと読む)

繊維強化樹脂製管状体の製造方法

【課題】マンドレルの外周面に仮止めされたプリプレグの巻き始め端部における強化繊維の配向状態の乱れを防ぐ方法の提供。

【解決手段】強化繊維とマトリックス樹脂を含む繊維強化樹脂からなる管状体の製造方法であって、マンドレル10の外周面に、マンドレル10の軸方向に対して斜めに強化繊維が引き揃えられたプリプレグの巻き始め端部12を配置する配置工程と、配置された巻き始め端部12に直に加熱板を摺動させて、該巻き始め端部12を外周面に熱圧着し、仮止めする仮止め工程と、仮止めされたプリプレグを外周面に巻回する巻回工程とを有する方法であり、仮止め工程では、巻き始め端部12における強化繊維の引き揃え方向に沿って加熱板を摺動させる。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

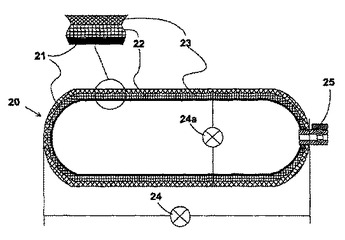

圧力容器

圧力負荷された流動性またはガス状の媒体のための圧力容器であって、巻き体として被着されかつ合成樹脂内に埋め込まれている繊維から成る第1の補強部(22)が設けられており、第1の補強部(22)に対して付加的に第2の補強部(23)が設けられており、該第2の補強部(23)が、第1の補強部(22)の破断伸びよりも小さな破断伸びを有しており、第1の補強部(22)がそれ自体単独で、圧力容器(20)内の媒体の圧力から生ぜしめられる力を全体的に受け止めるために十分であり、第2の補強部(23)の破断を表示するための手段が設けられている圧力容器(20)が提供される。  (もっと読む)

(もっと読む)

繊維質ライニングロールの製造方法

【課題】 繊維材料を巻付仮軸に巻き付けて、巻付仮軸表面に繊維層を形成し、この繊維層を軸方向に圧縮して、中空円筒体を製造する際、繊維層が外側に膨らむのを防止する方法を提供する。

【解決手段】 以下の(a)〜(d)工程を採用する。(a)工程:編組紐1を準備する。編組紐1は、芯材2と芯材2を被覆する編組構造体3とからなる。編組構造体3は、糸状物4を編組して構成される。(b)工程:編組紐1を巻付仮軸5の軸方向に螺旋状に巻き付ける。この結果、巻付仮軸5表面に繊維層が形成される。(c)工程:繊維層を巻付仮軸5の軸方向に圧縮する。また、硬化型樹脂を繊維層に含浸する。そして、硬化型樹脂を硬化させる。(d)工程:硬化型樹脂を硬化させた後、巻付仮軸5を取り外す。以上のようにして、繊維質中空円筒体を得る。これを、被ライニングロールに嵌装することによって、繊維質ライニングロールを得る。

(もっと読む)

樹脂積層板

【課題】リン系および窒素系難燃剤量を低減することができ、耐熱性を低下させることなく難燃性を向上させた樹脂積層板を提供する。

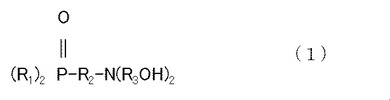

【解決手段】樹脂組成物を含浸乾燥し得たプリプレグを積層することによって得られる樹脂積層板において、樹脂組成物が、乾性油変性レゾール型フェノール樹脂と下記一般式(1)で示されるリン含有ポリオール化合物を含有し,且つ樹脂組成物の固形量中のリン含有ポリオール化合物の配合量が5〜25重量%である樹脂積層板。

(式中,R1は炭素数1〜4のアルキル基,R2,R3は炭素数1〜4のアルキレン基)

(もっと読む)

炭素繊維構造体、炭素繊維強化プラスチック成形品及びそれらの製造方法

【課題】有機樹脂材料の分子と炭素繊維の炭素原子の間において強力な化学結合を形成することができ、したがって強化プラスチック成形品の製造に有用な炭素繊維とその製造方法を提供すること。

【解決手段】炭素繊維と、有機酸の金属塩からなる金属石鹸及び有機官能基及び加水分解基を有するシランカップリング剤を含む表面処理液を用いた表面処理により前記炭素繊維の表面に結合せしめられた結合強化膜とからなり、かつ前記炭素繊維の炭素原子と前記シランカップリング剤の官能基とが化学的に結合しており、有機樹脂と反応し、結合可能な前記有機官能基が前記結合強化膜の表面に露出しているように構成する。

(もっと読む)

シームレスベルト及びその製造方法

【課題】 電子写真式画像形成装置においては、内周面の一部もしくは全面に精密な電極パターンが形成されているつなぎ目の無いベルト(「シームレスベルト」と称する)を製造する方法。

【解決手段】 熱可塑性樹脂又は熱硬化性樹脂を有機溶剤に溶かした通常ワニスと呼ばれる塗料を使って筒状に成型加工する方法であって、成型用パイプの内外面の一部または全面に導電性材料層を形成し、その上から熱可塑性樹脂を有機溶剤に溶かした通常ワニスと呼ばれる塗料を製膜して、成型用パイプを回転しながらランプ等の加熱手段によって昇温させてベルト状に成形すると共に電極パターンを構成する導電性材料層と電極的絶縁性の合成樹脂膜とを結合する。

(もっと読む)

繊維束の開繊装置、繊維束の開繊方法及び圧力容器

【課題】繊維束の開繊装置及び繊維束の開繊方法において、繊維束の繊維をより分散させて、繊維束の繊維を更に開繊させることである。

【解決手段】繊維束12の方向に略直交して配置され、繊維束12と接触する接触面を含むガイド部14と、ガイド部14を挟んで配置され、繊維束12をガイド部14の接触面に押圧する第1押圧部16と第2押圧部18とを備える繊維束の開繊装置10であって、ガイド部14は、ガイド部14を超音波振動させる超音波振動発生装置を有する。ガイド部14は、複数のボビンから供給される複数の繊維束12を接触面で開繊した後、開繊した繊維を組にする。また、ガイド部の接触面が、凸面であることが好ましい。

(もっと読む)

複合材成形体及びその製造方法

【課題】連続繊維で形成された筒状の強化材で強化されるとともに、断面形状に凹部を有する新規な複合材成形体及びその製造方法を提供する。

【解決手段】複合材成形体11は、芯体12と、その周囲に設けられた筒状の繊維強化複合材13とで構成されている。繊維強化複合材13は、強化連続繊維で形成された強化材に樹脂が含浸、硬化されて形成され、軸方向と直交する断面形状が凹部14を有する部分を備えている。繊維配列工程において、形成すべき複合材成形体11の凹部14と対応する部分に連続繊維を変形後の断面形状に合わせた長さで凸部24aを形成するように配列可能な芯体20を使用する。芯体20の周囲に連続繊維を変形後の断面形状に合わせた長さで配列して筒状の一次構造体24を形成する。変形工程において、一次構造体24の凸部24aに対応する箇所を押圧して所定形状の凹部14を形成するように変形させる。

(もっと読む)

樹脂含浸装置及び繊維強化複合材料成形装置

【課題】繊維に樹脂を含浸して繊維強化複合材料を成形するための樹脂含浸装置及び繊維強化複合材料成形装置において、樹脂含浸用ローラに付着した繊維屑を除去することである。

【解決手段】樹脂16を溜める樹脂槽12と、樹脂槽12に溜められた樹脂16に一部が浸漬し、回転により樹脂槽12から樹脂16を表面に付着させて汲み上げる樹脂含浸用ローラ18とを有し、この樹脂含浸用ローラ18の表面に繊維14を接触させることにより、樹脂16を繊維14に含浸して繊維強化複合材料を成形するための樹脂含浸装置10であって、樹脂含浸用ローラ18に先端が当接するようにして配置され、樹脂含浸用ローラ18に付着した樹脂を含む繊維屑を樹脂含浸用ローラ18の表面から除去する除去部材24と、除去部材24に取り付けられ、繊維屑を含む樹脂から繊維屑を分離するフィルタ28を有する。繊維強化複合材料成形装置は、上記の樹脂含浸装置10を備える。

(もっと読む)

熱硬化性発泡樹脂の含浸方法

【課題】長繊維束に損傷を与えること無く熱硬化性発泡樹脂を確実に未発泡・未硬化の状態でむら無く十分に含浸する。

【解決手段】上下一対の無端のコンベアベルト3e,3e間に熱硬化性発泡樹脂液Lを充填し、樹脂液Lが充填されているベルト3e,3e同士間に、帯状に引き揃えた長繊維束1を移動させながら、樹脂液Lを含浸させる。これにより、ベルト3eと長繊維束1の間に樹脂液Lを介在させ、長繊維束1を引っ張って進行させる場合でもベルト3e,3e同士間にあっては長繊維束1に張力をほぼ不作用として十分に開繊させると共に、ベルト3e,3eにより、樹脂液Lの長繊維束1に対する接触面積及び含浸時間を大きくし、加えて、樹脂液Lを型内に溜めるのでは無くベルト3e,3e同士間に充填することで長繊維束1の進行に従い消費させる。

(もっと読む)

繊維強化合成樹脂パイプ

【課題】強度に優れた繊維強化合成樹脂パイプの提供を課題としている。

【解決手段】筒形状を有し、繊維と該繊維に含浸されている合成樹脂とが用いられて形成されている繊維強化樹脂層を前記筒形状の周方向に積層させて複数有しており、しかも、前記繊維強化樹脂層として、前記筒形状に沿ってスパイラル状に巻回されている連続した繊維と該繊維に含浸されている合成樹脂とが用いられて形成された横巻繊維層を有している繊維強化合成樹脂パイプであって、繊維強化合成樹脂パイプの内周側と外周側とに互いに離間されて備えられた二層の横巻繊維層を有し、しかも、該二層の横巻繊維層は、繊維が10度以下の低角度で巻回されている低角横巻繊維層であり、前記内周側の低角横巻繊維層と前記外周側の低角横巻繊維層との間に低角横巻繊維層以外の繊維強化樹脂層を少なくとも一層有していることを特徴とする繊維強化合成樹脂パイプを提供する。

(もっと読む)

繊維強化合成樹脂パイプ

【課題】強度に優れた繊維強化合成樹脂パイプの提供を課題としている。

【解決手段】パイプ本体部は、繊維強化樹脂層として、中空円筒形状に沿ってスパイラル状に巻回されている連続した繊維が用いられて形成された横巻繊維層を前記パイプ本体部の内周側と外周側とに互いに離間させて二層有しており、しかも、内周側横巻繊維層と外周側横巻繊維層との間に横巻繊維層以外の繊維強化樹脂層を少なくとも一層有しており、蓋部は、円形板が用いられており、該円形板が、外周部をパイプ本体部の内周面に接してパイプ本体部の両端よりも内側に備えられていることを特徴とする繊維強化合成樹脂パイプを提供する。

(もっと読む)

繊維強化合成樹脂ボビン

【課題】安価でありながらも、寸法精度に優れ、しかも、軽量で強度に優れている繊維強化合成樹脂ボビンの提供を課題としている。

【解決手段】円筒形状を有する繊維強化合成樹脂パイプがコア材に用いられてなる繊維強化合成樹脂ボビンであって、前記繊維強化合成樹脂パイプが連続引き抜きフィラメントワインディング法により形成されていることを特徴とする繊維強化合成樹脂ボビンを提供する。

(もっと読む)

繊維強化プラスチック製管体及びその製造方法

【課題】表面研削加工後の管体の表面にピットの発生がなく、表面品質に優れた繊維強化プラスチック(FRP)製管体及びその安定的な製造方法を提供する。

【解決手段】複数の繊維強化プラスチック層を有し、最外層30が研削用の繊維強化プラスチック層とされる繊維強化プラスチック製管体の製造方法において、最外層の研削用繊維強化プラスチック層30以外の他の繊維強化プラスチック層20は、フィラメントワインディング法にて作製し、最外層の研削用繊維強化プラスチック層30は、テープワインディング法又はシートワインディング法により作製する。

(もっと読む)

複合材料製移送管の製造方法

【課題】 以下の効果を奏する複合材料製移送管の製造方法を提供する。

1)送管内流体の圧力上昇に対し十分な耐性を示す。

2)高温高濃度などの腐食に対し十分な耐久性を示す。

3)十分な伝熱性能が得られる。

【解決手段】 フィルム状の、溶剤成分を含まないフェノール樹脂組成物と、フィラメント数3000本以下の炭素繊維トウをたて糸、よこ糸ともに1インチ当り10〜20本の打ち込み本数で製織してなる炭素繊維織布とを重ね合わせて加熱加圧して、前記フェノール樹脂組成物が前記炭素繊維織布に含浸したプリプレグを得、前記プリプレグを芯金上に巻回して積層し、さらにその外周に前記フェノール樹脂組成物を硬化する際の熱により長手方向に収縮する熱収縮テープを巻回したのち、加熱硬化して前記フェノール樹脂組成物を硬化し、その後芯金を抜くと共に前記熱収縮テープを剥がし取る、複合材料製移送管の製造方法である。

(もっと読む)

管状体

【課題】軽量化すると共に、装飾のムラや欠けを防止し、装飾性に優れた管状体を提供すること。

【解決手段】強化繊維20に合成樹脂22を含浸した繊維強化プリプレグを巻回して管状体の本体12を形成し、この本体12の最外側に配置される繊維強化プリプレグの外表面側樹脂に装飾粒子30を埋め込んで形成した管状体10であって、最外側の繊維強化プリプレグの外表面側樹脂層22aの平均厚さLを、この最外側の繊維強化プリプレグの強化繊維20の平均径Dよりも小さく形成すると共に、装飾粒子30の平均厚さtを外表面側樹脂層22aの平均厚さL以下に形成した管状体。

(もっと読む)

繊維強化プラスチック成形体及びその製造方法

【課題】

熱線に対する遮蔽効果の高く、製造が容易な繊維強化プラスチック成形体及びその製造方法を提供すること。

【解決手段】

繊維強化プラスチック成形体1を、ゲルコート層2、バックアップコート層3、強化繊維層4、及び含浸用樹脂層5から構成し、特に、これら各層の少なくともいずれかに熱線反射性粒子を分散配置することを特徴とする。

好ましくは、熱線反射性粒子は、セラミックス、中空セラミックス、酸化チタン、バナジウム、ケイ化物の少なくとも一つを含むことを特徴とする。

(もっと読む)

複合物品の製造方法

【課題】低密度の複合物品を製造する方法を提供する。

【解決手段】硬化可能なプレプレグを所定の形状に形成する工程と、所定の形状に形成されたプレプレグを硬化する硬化工程とを備える。硬化可能なプレプレグを所定の形状に形成する工程では、硬化工程においてプレプレグ内に空所が形成されるように十分に低い圧密圧力の下で、硬化可能なプレプレグが所定の形状に形成される。硬化工程では、硬化可能なプレプレグを硬化することにより発生する硬化可能なプレプレグの樹脂の成分の蒸発物質が前記空所を形成するように、約8.61×104パスカル絶対圧(12.5psia)から103.4×104パスカルゲージ圧(150psig)までの範囲の硬化圧力の下で、前記所定の形状に形成されたプレプレグを硬化する。

(もっと読む)

61 - 80 / 100

[ Back to top ]