Fターム[4F205HA25]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 型による分類 (695) | 型を用いるもの (677) | 型間(←閉鎖性、ベルト間) (46)

Fターム[4F205HA25]に分類される特許

21 - 40 / 46

繊維強化複合体の製造方法

【課題】良好な切断面を有する繊維強化複合体を精確かつ簡便に低コストで製造する方法を提供する。

【解決手段】強化繊維にマトリックス樹脂を含浸したプリプレグを、キャビティ20及び30を有する成形型2及び3を用いて硬化させることにより繊維強化複合体を製造する方法であって、成形型2及び3のキャビティ20及び30が繊維強化複合体の外形に対応した形状を有し、キャビティ20及び30にプリプレグを挟持した状態で、キャビティ20及び30の縁(壁面20c及び30d)に沿ってプリプレグの余肉を切除した後、マトリックス樹脂を硬化させる方法。

(もっと読む)

複合材成形体及びその製造方法

【課題】樹脂をマトリックスとした複合材部品において、ボルト締結で他の部品と接合した際に、軸力の低下を抑制することができるとともに生産性良く製造することができる複合材成形体を提供する。

【解決手段】複合材成形体11は、強化繊維12及びマトリックス樹脂からなり、一部に孔13が形成されている。孔13の周囲部分11aは、繊維体積率Vfが他の部分11bより高く形成されている。孔13の周囲部分11aは、単位体積当たりの樹脂量が減少して繊維体積率Vfが他の部分11bより高く形成されている。複合材成形体11の孔13が形成されている部分は、片面が凹部14となっている。

(もっと読む)

表面平滑性に優れたハイブリッド複合材料とその成形方法。

【課題】平滑な表面あるいは複雑な形状・模様の意匠性表面を有する繊維強化プラスチック成形品を得るための、ハイブリッド複合材料を提供すること。

【解決手段】

コア層とその片面又は両面に積層配置された表層とからなるハイブリッド複合材料であって、コア層がマトリックス樹脂と繊維強化材とから形成されており、表層が熱可塑性樹脂のチョップドストランド・プリプレグから形成されている表面平滑性に優れたハイブリッド複合材料。チョップドストランド・プリプレグは、繊維体積含有率(Vf)が20〜50%、繊維軸方向の長さが15〜45mm、厚さが0.13mm以下のもので、繊維配向がランダムになるように積層されたものが好ましい。

(もっと読む)

難燃性炭素繊維強化複合材料およびその製造方法

【課題】 本発明は、上記従来技術の課題に鑑み、優れた難燃性を有し、かつ燃焼時にハロゲン含有ガスを発することのない軽量で高剛性を有する炭素繊維強化複合材料板を厳密な条件設定を必要とせず容易に提供することにある。

【解決手段】 エポキシ樹脂を含むマトリックス樹脂[A]と炭素繊維[C]を含む厚さが0.3〜2.7mmの炭素繊維強化複合材料板であって、両表面の板厚の少なくとも18%の表面領域にリン原子濃度にして0.03〜12重量%のリン含有物質[B]を含み、かつ、前記表面部を除いた炭素繊維強化複合材料板の中央領域におけるリン原子濃度の平均が、前記表面領域のリン原子濃度より低いことを特徴とする炭素繊維強化複合材料板。

(もっと読む)

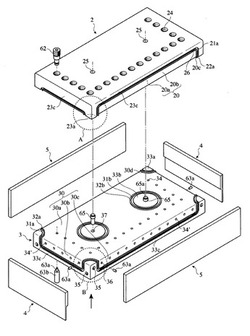

熱硬化性発泡樹脂の含浸方法

【課題】長繊維束に損傷を与えること無く熱硬化性発泡樹脂を確実に未発泡・未硬化の状態でむら無く十分に含浸する。

【解決手段】上下一対の無端のコンベアベルト3e,3e間に熱硬化性発泡樹脂液Lを充填し、樹脂液Lが充填されているベルト3e,3e同士間に、帯状に引き揃えた長繊維束1を移動させながら、樹脂液Lを含浸させる。これにより、ベルト3eと長繊維束1の間に樹脂液Lを介在させ、長繊維束1を引っ張って進行させる場合でもベルト3e,3e同士間にあっては長繊維束1に張力をほぼ不作用として十分に開繊させると共に、ベルト3e,3eにより、樹脂液Lの長繊維束1に対する接触面積及び含浸時間を大きくし、加えて、樹脂液Lを型内に溜めるのでは無くベルト3e,3e同士間に充填することで長繊維束1の進行に従い消費させる。

(もっと読む)

FRP製角パイプの成形法。

【課題】外内寸法に精確度が要求されるような断面が角形のFRP製角パイプを、プリプレグを用いて、オートクレーブやホットプレスを用いる圧縮成形法で、容易に成形体として得る方法を提供すること。

【解決手段】FRP製角パイプを成形するに際し、断面が角形のマンドレル(中子)にプリプレグを巻回・積層し、このプリプレグの表面に、角パイプの外型となる分割型の型枠を装着・固定し、次いで、型枠を加熱・加圧することからなるFRP製角パイプの成形法。

(もっと読む)

FRP製中空部材の内圧成形法

【課題】内外共に精度のある表面を有するFRP製中空部材を、内圧成形法で容易成形する方法を提供すること。

【解決手段】

FRP製中空部材を内圧成形法により成形するに際し、中空部材の外表面の賦形用の成形型に沿って敷設・配置されたFRP材料、例えば、プリプレグと加圧用バッグの間に、中空部材の内表面の賦形用の補助型を挿入して用いることを特徴とするFRP製中空部材の内圧成形法。

(もっと読む)

多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

(もっと読む)

FRPのプリフォームの製造方法および装置

【課題】

従来のRTM成形用プリフォームの製造方法では、プリフォーム成形後にRTM成形型のキャビティに合わせてカッター等でトリミングを行っているが、キャビティに対し、大小のズレが大きくRTM成形の精度を落としている。

【解決手段】

賦形面が凹形状および/または凸形状を有する下型に層間固着剤を有する複数枚の強化繊維基材の積層シートを載置し、上型との間ではさむことにより型に沿わせると同時にまたは直後に外周部を挟持し、かかる挟持状態の下で外周部をトリミングすることを特徴とするFRPのプリフォームの製造方法

(もっと読む)

繊維強化樹脂製の管状部材およびその製造方法

【課題】軽量であり剛性が高い繊維強化樹脂製の管状部材を容易に得ることができ、成形性に優れた繊維強化樹脂製の管状部材および製造方法を提供することにある。

【解決手段】繊維強化樹脂製の管状部材は、少なくとも長繊維状の多数本の強化繊維が同一方向に配列された繊維強化樹脂層1aから構成されていることを特徴とするものであり、前記管状部材1は、断面が略小判形状であり、その外周面は、4つの面領域、即ち、平面部1bである上面2および下面3と曲面部1dである左側面4及び右側面5に区分されており、前記平面部1cの樹脂含有量の値は、前記曲面部1cの樹脂含有量の値に比べて3%〜30%少ない構成としている。

(もっと読む)

FRP製角パイプの成形方法。

【課題】断面が角形のFRP製の中空部材である角パイプを、プリプレグを用いて容易に、且つ正確な角を有する成形体として得る方法を提供すること。

【解決手段】上下2分割型の金型又は成形型とバギングフィルムを用いてFRP製角パイプを成形するに際し、断面が角形のマンドレルに複数回巻回したプリプレグの最外層の内側で、下型又は成形型の角部に対応する部分に、一方向配列繊維強化材からなるプリプレグをその繊維軸方向がマンドレルの軸方向に一致するように配置し、次いで金型を型締めし又は成形型とバギングフィルムを密封し、圧縮成形することからなるFRP製角パイプの成形方法。

(もっと読む)

樹脂成形体用補強繊維基材の製造法、樹脂製歯車および樹脂製歯車の製造法

【課題】筒状体からドーナツ状に形成した補強繊維基材に樹脂を含浸して樹脂製歯車の歯部をはじめとする樹脂成形体を成形するに当り、補強繊維基材の内部にまで充填材を均一に含有した樹脂成形体を製造する。

【解決手段】筒状に織られた又は編まれた筒状体を裏返えしながら巻き込んでドーナツ状に形成する過程において、前記筒状体の外周面に充填材を付着させた状態で巻き込み作業を進め、樹脂成形体用補強繊維基材を製造する。例えば、筒形ないしは柱形をした治具に筒状体を外挿し、外挿した状態のまま筒状体外周面に充填材を散布する。その後、治具をガイドとして筒状体をその一方の端部から巻き上げて充填材を巻き込みながらリング状に整え、充填材を内部に含有するリング状補強繊維機材を製造する。

(もっと読む)

繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

(もっと読む)

FRP製グレーチング及びFRP製グレーチングの製造方法

【課題】 建築物の構造材に必要とされる強度等の特性を十分に有すると共に、建築物の装飾材に必要とされる意匠性及び装飾性等の特性をも併せ持ち、更に、夜間等に全体が均一に発光して特異な意匠的効果を発揮することが可能なFRP製グレーチング及びFRP製グレーチングの製造方法の提供。

【解決手段】 透光性のマトリックス樹脂10内に補強繊維を充填した複合材料を格子状に成形してなり、格子状に成形した複合材料の全体にわたって蓄光剤を混合して略均一に分散させ、格子状に成形した複合材料の全体にわたって蓄光及び発光自在とした。

(もっと読む)

繊維強化プラスチック長尺シートおよびその製造方法

【課題】

補強繊維と熱硬化性樹脂を含むシートであって、厚さ精度の高い繊維強化プラスチック長尺シートを提供すること。

【解決手段】

補強繊維と熱硬化性樹脂を含むシートを、該シートの両表面を一対のベルトで挟んだ状態で、加熱装置およびスリットを有するダイスに連続的に引き込みながら加熱成形することを特徴とする繊維強化プラスチック長尺シートの製造方法であり、長手方向の厚さの標準偏差が1.0〜3.5μmの繊維強化プラスチック長尺シートを得ることができる。

(もっと読む)

プリフォームの製造方法および製造装置

【課題】RTM用の基材を用いた強化繊維積層体から3次元の繊維構造体(プリフォーム)を連続的に製造するプリフォームの製造方法、製造装置、およびそれらから得られるプリフォームならびにFRPを提供する。

【解決手段】配列した強化繊維糸条を含む強化繊維基材を複数枚積層一体化した強化繊維積層体であって、該強化繊維基材の層間に熱可塑性樹脂を主成分とする樹脂材料を有し、かつ、上記強化繊維積層体全体を厚み方向に少なくとも複数枚一体化した強化繊維積層体を用いて強化繊維構造体を一体化する製造方法において、少なくとも下記の工程(A)〜(C)を含むことを特徴とするプリフォームの製造方法。

(A)強化繊維積層体の表面に突起物を一体化させた凸型強化繊維構造体を形成する一次一体化工程、

(B)一体化してなる凸型強化繊維構造体の突起物を基に、凹部に位置決めする位置決め工程、

(C)位置決めした凸型強化繊維構造体を一体化する二次一体化工程。

(もっと読む)

FRP複合物を製造する方法

【課題】重トウ繊維を含む、低コストのFRP複合物を生成するプロセス、およびこれらの一様な含浸および効率的な結合方法を提供すること。

【解決手段】本発明による繊維強化プラスチック(FRP)複合物を製造する方法は、重トウ繊維に低粘度樹脂を含浸させるステップを含む。この方法は、レーストラッキングを排除し、安価で良好な性能のFRP複合物が得られる。

(もっと読む)

FRP製グレーチングの成形方法

【課題】側面が鉛直方向に対して傾斜している構成部材を有する繊維強化合成樹脂製の格子状体の新規の製造方法の提供。

【解決手段】底板41上に2つ以上の駒5が縦方向および/または横方向に配列するように突出して形成された型4に硬化性樹脂を充填し、連続繊維を前記駒の配列方向に延在させて、前記型の端部に位置する駒で前記連続繊維をコの字状に折り返して反対方向に延在させることを繰り返すことにより、前記連続繊維を前記型上に格子形状に配置して、前記連続繊維を硬化性樹脂に含浸させて、その後、前記硬化性樹脂を硬化させて、繊維強化合成樹脂製の格子状体を製造する方法。

(もっと読む)

炭素繊維強化プラスチック成形体およびその製造方法

【課題】 炭素繊維の体積分率が低い炭素繊維強化プラスチック成形体、および、その製造方法を提供する。

【解決手段】 単繊維6000〜48000本で束ねられてなる炭素繊維束11が撚られ、螺旋状を呈する螺旋炭素繊維束13が所定に配列し、螺旋炭素繊維束13間に合成樹脂が硬化してなるマトリックスを含んでなる炭素繊維強化プラスチック成形体であって、螺旋炭素繊維束13は5〜30回/mのピッチであり、炭素繊維の体積分率は5〜50%である炭素繊維強化プラスチック成形体。

(もっと読む)

湾曲したFRP桁材用の強化繊維プリフォームの製作方法

【課題】従来の湾曲した強化繊維プリフォームの製作方法では、長手方向において強化繊維層の不連続部位が発生したり、繊維配列に乱れが発生してしまう。

【解決手段】製作目的の強化繊維プリフォームの中心軸の描く曲線に一致する中心軸M1を有するマンドレル1を製作するマンドレル製作工程(ステップ101)と、ブレイダー2による組糸Yの組位置Pを通過するように、湾曲したマンドレル1を移動させて、このマンドレル1上に筒状組物3を製作する組物製作工程(102)と、筒状組物3を中心軸方向に沿って切断して分割し、断面形状が中心軸方向で同一となる一対のC型基材11・12を製作するC型基材製作工程(ステップ104)と、C型基材製作工程で製作された一対のC型基材11・12を、背面11a・12a同士で重ね合わせて仮固定して、H型基材20を製作する重合基材製作工程(ステップ105)と、を備えるものとする。

(もっと読む)

21 - 40 / 46

[ Back to top ]