Fターム[4F206AC07]の内容

プラスチック等の射出成形 (77,100) | 材料の状態、形態 (345) | 液晶 (28)

Fターム[4F206AC07]に分類される特許

1 - 20 / 28

少なくとも一つの硬質部材と少なくとも一つの軟質部材を含む複合材料

【課題】高いレベルの電磁波遮蔽性を有する複合材料の提供。

【解決手段】導電性添加剤を含む弾性率が1000MPa以上である少なくとも一つの硬質部材と、導電性添加剤を含む弾性率が500MPa以下である少なくとも一つの軟質部材とが結合したプラスチック複合材料であり、前記複合材料の導電率は0.01S/cmよりも大きく、表面導電率は0.1S/cmよりも大きく、さらに、複合材料の結合強度は少なくとも0.5N/mm2である。

(もっと読む)

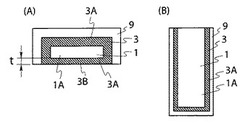

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

液晶高分子成形体及びその製造方法

【課題】ウエルド部の強度が高く、表面性も良好な液晶高分子成形体の提供。

【解決手段】球形フィラーを含有する液晶高分子組成物を射出成形して、ウエルド部12を有する液晶高分子成形体1を製造する方法であって、前記球形フィラーの中心粒径が60μm以下であり、20≦[前記ウエルド部の厚みT1/前記球形フィラーの中心粒径]≦55の関係を満たすように成形することを特徴とする液晶高分子成形体の製造方法;かかる製造方法で得られたことを特徴とする液晶高分子成形体。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】液晶ポリエステル組成物を安定に可塑化させて成形できる液晶ポリエステル成形体の製造方法の提供。

【解決手段】フィード部121及びコンプレッション部122がシングルフライト12aで構成されたスクリュー12とポリアミド樹脂を含有する液晶ポリエステル組成物を用いることで、大型成形機で液晶ポリエステル組成物を成形しても、可塑化が安定するため、成形体の形状や寸法のばらつきが抑制される。また、成形機内に組成物が長時間滞留することもないため、分解が抑制されて、ガスの発生も抑制される。

(もっと読む)

高熱伝導性熱可塑性液晶樹脂および樹脂組成物の成形方法

【課題】 樹脂単体で熱伝導性に優れた熱可塑性液晶樹脂、またはこの熱可塑性液晶樹脂および無機充填剤を少なくとも含有する樹脂組成物の熱伝導性を一層高くすることができる成形方法を提供すること。

【解決手段】一定の構造を有し樹脂単体で熱伝導性に優れた熱可塑性液晶樹脂、またはこの熱可塑性液晶樹脂および無機充填剤を少なくとも含有する高熱伝導性樹脂組成物を射出成形する際に、シリンダー温度をTm〜Ti−15(℃)、金型温度90〜Tm−10(℃)、かつ射出速度を1×103〜6×104(sec−1)の条件下で射出成形することを特徴とする成形方法。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】低比重で表面平滑性に優れる液晶ポリエステル成形体を製造しうる方法を提供する。

【解決手段】液晶ポリエステル100質量部に対して体積平均粒径15〜30μmの中空体15〜35質量部が配合されてなる液晶ポリエステル組成物を、金型温度140℃以上で射出成形することにより、液晶ポリエステル成形体を製造する。中空体は、ガラスバルーンであることが好ましく、中空体の耐圧強度は、60MPa以上であることが好ましい。

(もっと読む)

選択的無電解めっき層の成形方法。

【課題】 マスクで覆う部分の汚れの除去の手間が軽減できる共に、希少金属からなる触媒の省資源化を図ることができ、かつ強固な密着性が得られる。

【解決手段】 フィラーを含有する液晶ポリマ−を射出成形して疎水性表面の一次成形品1を成形し、めっきすべき部分11を除いて、紫外線4を吸収または遮断する機能を有する加水分解性のポリグリコール酸系樹脂からなるマスク2で覆うように射出成形して二次成形品3を成形する。二次成形品3の全表面に有酸素雰囲気の下で紫外線4を照射して、一次成形品1の露出部分を選択的に表面改質した後に、マスク2をアルカリ水溶液で除去する。マスク2を除去した一次成形品1を触媒液に浸漬して、表面改質された部分に触媒5を付与し、次いで無電解銅めっき液に浸漬して、この表面改質された部分に選択的に無電解めっき層6を成形する。

(もっと読む)

表面実装用の電気・電子部品の製造方法

【課題】特殊な金型や金属部品の表面処理が必ずしも必要でなく、作業工程が簡易であり、金属部品と液晶性ポリマー及び/又はポリフェニレンスルフィド樹脂からなる熱可塑性樹脂との密着性に優れる、「フラックス上がり」の抑制された表面実装用の電気・電子部品の製造方法を提供すること。

【解決手段】射出成形により液晶性ポリマー及び/又はポリフェニレンスルフィド樹脂からなる熱可塑性樹脂と金属部品とを複合化して表面実装用の電気・電子部品を製造する際に、金型内表面の少なくとも金属部品と金型内表面とが接触する部分全面に断熱層が形成された金型を用いる。

(もっと読む)

液晶ポリエステル樹脂組成物の成形方法および成形体

【課題】 ゲート断面積の小さい成形品の射出成形時のハナ垂れや成形品のモールドブリスターの発生を抑えられ、アイゾット衝撃強度などの機械的特性や耐熱性が優れた成形品を安定して製造することができる液晶ポリエステル樹脂組成物の成形方法を提供すること。

【解決手段】 本発明の液晶ポリエステル樹脂組成物の成形方法は、組成物全量を100質量部としたときに液晶ポリエステル(A)40.0〜70.0質量部、一次粒子径が0.1〜1μmの不定形若しくは球状の粉体(B)29.0〜55.0質量部、及び、平均径が20〜300μmの板状、繊維状若しくは球状の充填剤(C)1.0〜15.0質量部を含む液晶ポリエステル樹脂組成物を、断面積が0.05〜1.00mm2であるゲートを通す射出成形法により成形することを特徴とする。

(もっと読む)

射出成形品の製造方法

【課題】液晶性樹脂組成物を、超音波洗浄しても射出成形品表面のフィブリル化を抑え、優れた外観を有する成形品を得るための成形技術を提供する。特に、金型温度が100℃以下の条件でも実施可能な成形技術を提供する。

【解決手段】液晶性樹脂組成物の射出成形において、金型内表面に断熱層が形成された金型を用い、断熱層の厚みt1(μm)、射出速度S(mm/sec)、射出成形品の厚みt2(mm)、金型温度T(℃)とした場合に、特定の関係式を満たす成形条件で射出成形する。好ましくは金型温度が100℃以下で成形を行う。

(もっと読む)

薄肉成型部材

【課題】絞り羽根等の薄肉成型部材を安価で提供する。

【解決手段】PC樹脂に、長さ/直径が500以下であって、前記直径が200nm以下であるカーボンナノチューブを2wt%から10wt%混入した材料により形成されたものであることを特徴とする薄肉成型部材を提供することにより上記課題を解決する。

(もっと読む)

ガラス一体樹脂成形品及びその成形法

【課題】 常用されている熱硬化性樹脂に代えてより簡易な工程で実施できる熱可塑性樹脂を使用して、その接着強度が十分なガラス部材と樹脂成形体からなるガラス一体樹脂成形品を形成する。

【解決手段】 ガラス部材を載置した金型内に樹脂を注入し当該ガラス部材の周縁に樹脂成形体を形成し当該ガラス部材と一体化して、ガラス一体樹脂成形品を得るガラス一体樹脂成形法において、当該樹脂として、熱可塑性樹脂をベース樹脂とし、これに分子中にヒドロキシ基及び/又はエポキシ基を含有する化合物を配合した樹脂組成物を使用する。熱可塑性樹脂としては、液晶ポリマー又は結晶性樹脂(ただし、液晶ポリマーを除く。)が好ましく、前記ヒドロキシ基を含有する化合物としてはフェノキシ樹脂、エポキシ基を含有する化合物としてはエポキシ樹脂が好ましい。

(もっと読む)

射出成形用液晶性樹脂組成物、当該樹脂組成物を成形してなる成形体、および当該成形体からなるカメラモジュール

【課題】成形体を洗浄するための超音波洗浄自体が液晶性樹脂成形品の表面をフィブリル化させ、新たな脱落物(ゴミ)の要因となることが知られており、この小さなゴミ、埃等が成形体に付着すると光学特性等の成形体の性能が低下することが知られている。本発明はこの成形体の性能低下を防ぐために、液晶性樹脂を含む成形体を超音波洗浄しても成形体表面のフィブリル化を抑える技術を提供する。

【解決手段】平均一次粒径5μm以下のシリカを含む液晶性樹脂組成物を射出成形してなる成形体の表面粗さRaと金型表面粗さRaとの差を0.1mm以下に調整する。用いるシリカとしては、平均一次粒径0.7μm以下のシリカであることが好ましい。

(もっと読む)

ヒータ、樹脂成形装置、樹脂成形方法、及び樹脂成形体

【課題】製造のスループットを向上可能なヒータ、樹脂成形装置及び樹脂成形方法、及び、このようにして製造された樹脂成形体を提供する。

【解決手段】ヒータは、金属製の天板M41と、該天板に設けられた金属製の柱材M42,M43と、該柱材の軸の周囲を囲むコイルWRとを備え、該柱材の内部に冷却通路P1,P2を設けた。これにより、該柱材を自然冷却時よりも高速に冷却することができるため、スループットを向上させることができる。また、筒体M42と柱部M43とを異種金属から構成し、該筒体内に該柱部を圧入した場合に、これらの熱膨張係数の差によって該柱材に固定された該天板に生じた歪は、該冷却通路により吸収することができる。特に、該天板を樹脂成形用の金型に用いる場合には、熱膨張係数の差による歪が生じにくくなるため、精密な樹脂成形が可能となる。

(もっと読む)

複合成形品の製造方法

【課題】成形サイクル時間の短縮が可能であり、安定的に良好な密着性を有する液晶性ポリマーと金属の複合成形品を提供する。

【解決手段】液晶性ポリマーと金属部品との複合成形品の製造方法であって、

(1)成形用金型が、成形機との連動性を制御するための主型と、温度制御のための加熱用回路と冷却用回路を有する液晶性ポリマーと金属部品とが接する部分を内部に包含する駒型に分割され、

(2)成形用金型の成形時に樹脂が流入して接する部分が十点平均粗さ(Rz)が0.5μm以下に表面処理され、駒型の容積を60cm3以下にし、駒型の主型に接する外周部が断熱処理された状態で主型に駒型が埋め込まれた成形用金型を用い、

(3)成形用金型内に金属部品を設置し、駒型の金型温度を特定範囲に加熱した状態で液晶性ポリマーを射出充填し、成形用金型内に液晶性ポリマーが充填完了した後、直ちに駒型の加熱用回路を遮断すると共に駒型の冷却用回路により7℃/秒以上の冷却速度で急速冷却する。

(もっと読む)

射出成形樹脂歯車の成形方法及び射出成形樹脂歯車

【課題】ウェルドラインを歯の歯先面に生じさせる。

【解決手段】インサート6をキャビティ22内の所定位置に収容した後、ピンポイントゲート26からウェブを形作るためのキャビティ部分32に溶融樹脂を射出する。そのキャビ部分32から歯を形作るキャビティ部分34へ向かう溶融樹脂の流れをキャビティ22内に出っ張る突起33によって絞り、ウェブ側のキャビティ部分32から歯側のキャビティ部分34へ向かう溶融樹脂の流れの流動速度を略均一化し、この流動速度が略均一化した溶融樹脂の流れを、インサート6に形成した溶融樹脂誘導路でキャビティ22内の歯の歯底面40に対応する部分へ案内し、歯を形作るインサート6の外周面に樹脂を被覆すると共に、歯の歯先面にウェルドラインを形成するようにした。

(もっと読む)

成形品の製造方法

【課題】製造時間を縮小し、製造効率を向上させる成形品の製造方法を提供する。

【解決手段】本発明は、柔軟材料送り装置で供給する柔軟材料を提供する段階と、雌型と、該雌型と係合する雄型と、を含む射出成型用金型を提供する段階と、柔軟材料送り装置を駆動して柔軟材料を雌型と雄型との間へ挿入させる段階と、柔軟材料が雌型と雄型との間に挟まるように射出成型用金型を係合させて、雌型と雄型との間にキャビティを形成する段階と、キャビティの内部へ溶融の材料を注入して基板を形成すると同時に、柔軟材料と基板が一体に接続された半成形品を形成する段階と、射出成型用金型を開放した後、柔軟材料送り装置を駆動して柔軟材料と基板が一体に接続された半成形品を金型の外部へ移動させる段階と、半成形品の周囲の柔軟材料を切って、所定のサイズ及び形状を有し、且つ柔軟材料と基板が一体に接続された成形品を形成する段階と、を含む成形品の製造方法。

(もっと読む)

アウトサート成形品、アウトサート成形用金型、及びアウトサート成形品の製造方法

【課題】アウトサート成形により基板に機能部を接合する際に、その機能部の外観や形状を損なうことのないようにする。

【解決手段】基板40の一方の面40aに形成された機能部38と、基板40の他方の面40bに形成された金型ゲート部30よりも大径の肉盛部39と、肉盛部39と機能部38とを連結する連結部46とを有する。

(もっと読む)

多芯フェルール

【課題】製造が容易なフェルールの提供すること。

【解決手段】樹脂成形部に、横断面形状が円形の複数の心線挿通孔を、横一列に、互いに隣り合う心線挿通孔同士が繋がった円繋ぎ形状で連続的に配列する。

(もっと読む)

成形用サーモトロピック液晶ポリマー樹脂組成物

【課題】 6−チタン酸カリウム繊維を充填材とするブリスターの発生を抑え、且つ機械的強度とりわけ衝撃強度を向上させたサーモトロピック液晶ポリマー組成物およびその成形体を提供する。

【解決手段】 (a)表面自由エネルギーが20〜50mN/mとなる表面処理剤を用いて表面処理後の吸油量が130ml/100g以下に調製された6−チタン酸カリウム繊維と、(b)サーモトロピック液晶ポリマーとを含むことを特徴とする成形用サーモトロピック液晶ポリマー樹脂組成物、及びこれより得られる成形体。

(もっと読む)

1 - 20 / 28

[ Back to top ]