Fターム[4F206AE06]の内容

プラスチック等の射出成形 (77,100) | 機能物品 (424) | 遮音、吸音性、防音 (17)

Fターム[4F206AE06]に分類される特許

1 - 17 / 17

発泡樹脂成形品成形用の金型構造

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を剥離して発泡層を露出させた発泡樹脂成形品を成形することができる発泡樹脂成形品成形用の金型構造を提供する。

【解決手段】発泡樹脂成形品成形用の金型10は、発泡樹脂成形品の本体部を成形するための本体部成形部10cと、本体部の表面に立設されるリブ部を成形するためのリブ部成形部10bとを有し、該リブ部成形部10bは、リブ部の立設方向に対してアンダーカット状に形成されるリブ部を成形するように形成され、金型10は、発泡樹脂成形品を成形した後に取り出す際に、リブ部成形部10bにリブ部を保持した状態でリブ部の立設方向にリブ部と本体部とを離間させることにより、リブ部に連続する本体部のスキン層を剥離して本体部の発泡層を露出させるように構成されている。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を開口させて発泡層を露出させることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】発泡樹脂成形品を成形した後にスキン層の一部を開口させて発泡層を露出させる発泡樹脂成形品の製造方法は、本体部40とリブ部50とを一体的に成形する成形ステップと、倒し込み力F1を作用させてリブ部50を折除することにより本体部40のスキン層41の一部を開口させて発泡層42を露出させるリブ部折除ステップとを有し、成形ステップにおいて、リブ部50の倒し込み力作用面部51と反対側の面部52と、該面部52に倒し込み力F1の作用方向に連続する本体部40の面部43との間の角部31に形成されるスキン層52aを、リブ部50の倒し込み力作用面部51に形成されるスキン層51aよりも薄く形成させる。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂発泡成形体とその製造方法を提供する。

【解決手段】表裏スキン層1a、1bの内面に表裏発泡層2a、2bが設けられていると共にこれらの表裏発泡層2a、2b間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

通気ダクト

【課題】 不織布成形体を構成部材とする通気ダクトを製造する際のオーバーモールド成形の成形不良を防止する。

【解決手段】 通気ダクト1の構成部材の少なくとも1つが、熱可塑性樹脂繊維を含む不織布を含むように、プレス加工によって前記不織布が賦形された不織布成形体2,3であって、不織布成形体2,3はその接続部21,31を互いに重ね合わせて、重ね合わせた接続部の末端部を包み込むように、樹脂被覆体4を被覆形成することにより一体化され、不織布成形体2,3には、樹脂被覆体4で被覆される側の表面に、不織布の表面を選択的に加熱する工程を経たことにより表面の熱可塑性樹脂繊維が溶融して剛性が高められた熱処理硬化層が形成されている通気ダクト1とする。

(もっと読む)

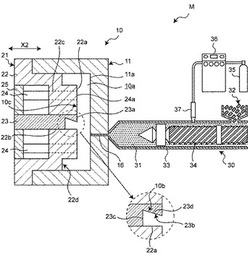

樹脂発泡体の製造装置及び樹脂発泡体の製造方法

【課題】高発泡倍率の樹脂発泡体を高い形状精度で製造することができる樹脂発泡体の製造装置及び樹脂発泡体の製造方法を提供する。

【解決手段】スクリュー20は、圧縮部31と、第1〜第3の供給部30a〜30cとを含んでいる。第1の供給部30aにおけるフライト25のピッチは、圧縮部31におけるフライト25のピッチよりも大きい。第2の供給部30bにおけるフライト25のピッチは、第1及び第3の供給部30a、30cにおけるフライト25のピッチよりも小さい。超音波印加機構46は、射出機構10がキャビティ43に対して樹脂の射出を開始してから樹脂の射出を終了するまでの間の期間の少なくとも一部において、成形型40に超音波を印加する。

(もっと読む)

消音ダクト

【課題】薄膜3の振動により吸気音を低減する消音ダクト1において、低コストで薄膜3を補強する。

【解決手段】消音ダクト1によれば、薄膜3の外表面には、薄膜3を構成する第1の樹脂素材よりも低融点であって第1の樹脂素材と接着する第2の樹脂素材を射出成形することで、補強材5が設けられている。これにより、簡便な射出成形によって、薄膜3の外表面に自在に補強材5を設けることができるので、低コストで薄膜3を補強することができる。

(もっと読む)

緩衝材及びその製造方法

【課題】取り付け性等の作業性に優れ、製造が容易で、かつ、電子部品に対する密着性が高く、ガスバリア性の機能をも併せ持つ緩衝材及びその製造方法を提供すること。

【解決手段】電子装置の外面に該電子装置を覆う状態で取り付けられ、該電子装置を保護する緩衝材であって、熱可塑性エラストマー組成物により形成され、外周部の粘着性が電子装置に接する内周部の粘着性に対して小さいことを特徴とする緩衝材である。

(もっと読む)

吸音構造体の製造方法及び製造装置

【課題】外面層に孔部が形成された吸音構造体を製造する場合に、成形型の構造をシンプルにするとともに、材料の使用量を抑制し、しかも、1回の成形サイクルに要する時間を短縮して、コストを低減する。

【解決手段】固定型と可動型を型締めして形成されるキャビティ内に樹脂材を供給して、柱状部16が外方へ向けて突出するように形成された表面層12と多数の空隙を有する空隙層11とを備えた中間成形体Aを得る。中間成形体Aの柱状部16に対し、その側方から荷重を作用させて、柱状部16を基端部から折って中間成形体Aから離脱させることにより、空隙に連通する孔部15を形成する。

(もっと読む)

吸音材

【課題】低周波域において優れた吸音特性を有し、組立てなどの工程が必要でなく、製品の厚みも必要以上に厚くなく、任意の厚みに発泡体を製造することができ、微粒子や繊維などが散逸するという問題もないクリーンな吸音材を提供する。

【解決手段】吸音材(1)は、熱可塑性樹脂製の独立気泡発泡体を構成するマトリックス樹脂(2)と、マトリックス樹脂(2)中に分散している多数の繊維状物質(3)とからなる。気泡(5)は発泡体中に高分散している。繊維状物質(3)は長さ0.05〜1mmを有し、全長に亘る中空部(4)を有する。

(もっと読む)

合成樹脂成形品とその製造方法及び電子機器

【課題】コストアップを招くことなく難燃性を保持させ、また音の発生を抑制する。

【解決手段】合成樹脂材で形成された成形品本体PHと、成形品本体PHの内部に封入され合成樹脂材の引火温度よりも低い温度の沸点を有する液状体Lとを有する。

(もっと読む)

樹脂成形体及びその製造方法

【課題】種々の用途への展開が期待できる新しい構造の樹脂成形体及を提供する。

【解決手段】樹脂成形体10は、成形型のキャビティ内に射出充填した発泡層形成物質入り熱可塑性樹脂材料が固化する過程でキャビティ容積を拡大させて熱可塑性樹脂材料を発泡させることにより、両側表面のそれぞれに空隙を有しないスキン層11が形成されると共に、両側表面のスキン層11間に発泡層12が形成されたものである。発泡層12は、キャビティ容積拡大方向中間部に形成されスキン層11よりも樹脂密度の小さい中間層12aと、中間層12aのキャビティ容積拡大方向両側それぞれのスキン層11との間に形成されほとんど樹脂を有しない空洞層12bと、で構成されている。

(もっと読む)

吸音材

【課題】低周波域において吸音特性を有し、組立てなどの工程が必要でなく、製品の厚みも必要以上に厚くなく、微粒子や繊維などが散逸するという問題もないクリーンな吸音材を提供する。

【解決手段】吸音材(1)は、熱可塑性樹脂製の連続気泡性発泡体を構成するマトリックス樹脂(2)と、該マトリックス樹脂中に分散している繊維状物質(3)とからなる。繊維状物質(3) は全長に亘る中空部(4) を有する。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品の軽量化及びコストダウンを図るとともに、樹脂リブ、クリップ取付座等の成形性を高め、成形サイクルを短縮化する。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その裏面に一体化される樹脂リブ23、クリップ取付座24、延長リブ25とから構成され、クリップ取付座24の基部にプレート部26を設定することにより、このプレート部26がバイパス機能を持ち、クリップ取付座24、延長リブ25双方の終端部に溶融樹脂を併行して供給することでショートショットをなくし、かつ成形サイクルを短縮化する。

(もっと読む)

樹脂発泡成形体の製造方法および樹脂発泡成形体

【課題】吸音性の良好な樹脂発泡成形体の製造効率を向上させることを課題とする。

【解決手段】成形型20,30の少なくとも一方の成形面21,31に一般面23,33と該一般面より高温となる昇温部24とを少なくとも設け、成形型20,30を離間させることにより一般面23,33に接した表面に非発泡のスキン層M16を形成しながら昇温部24に接した表面に通気孔(開孔)M16aを形成して樹脂発泡成形体M10を成形する。成形型20,30の少なくとも一方の成形面21,31に一般面23,33と昇温部24とを断熱する断熱材(断熱構造)26をさらに設けてもよい。昇温部24を一般面23,33よりもキャビティC1に向けて突出させた形状としてもよい。

(もっと読む)

表皮材積層発泡樹脂成形品の成形方法及び成形装置

【課題】表皮材のセット性を良好に維持しつつ、コアバックに起因する表皮材の皺発生を容易に抑制することができる方法および装置を提供する。

【解決手段】凹状彫込み32を有する第1型30と、凸状コア42を有する第2型40との間に、縁部51によってコア42の外周と略同形の窓部が形成された額縁状の第3型50を配設し、第3型50の表皮材保持面55に沿って表皮材12を保持し、型締めしてキャビティを形成させつつ、窓部52にかかる表皮材内側部12aを、コア42の前面でキャビティ35内側に押入し、発泡性樹脂92を注入し、コアバックを行いつつ発泡させる表皮材積層発泡樹脂成形品の成形方法において、型締めの開始時点以降かつコアバックの開始時点以前に、表皮材12のキャビティ内側に押入された部分12aと表皮材保持面に沿って保持された部分12bとを自動的に切離させる。

(もっと読む)

発泡成形品の成形方法及び発泡成形品の成形装置

【課題】発泡成形品は、発泡ガスのスキン層への巻き込みによる表面性の低下や、内部に気泡を有することによる製品剛性の低下という性質を有する。このような発泡成形品を、製品形状や肉厚の制約を受けず表面性と剛性とを確保し、好ましくは、一つの射出装置で得る成形手段を提供することが課題である。

【解決手段】第1層となる金型キャビティに発泡剤を含む所定量の溶融樹脂を充填し、前記金型キャビティを所定時間保持して第1層を成形する工程と、前記所定時間の経過後に金型キャビティを拡大して形成した第2層となる空隙部に、発泡剤を含む溶融樹脂をフル充填するとともに、該溶融樹脂の充填完了後に前記拡大後の金型キャビティを拡大して保持し樹脂を発泡させて第2層を成形する工程と、所定の冷却時間の経過後に金型を開いて成形品を取り出す工程と、を備え、金型内において発泡層を順次積層して成形する。

(もっと読む)

鉄粉含有高比重プラスチック組成物およびその製造方法

【課題】 高湿度下においても錆が発生しにくい高比重なプラスチック組成物を鉄粉を用いて実現する。

【解決手段】

平均粒径が40μm以上150μm以下のシランカップリング処理済み鉄粉と、前記鉄粉とは別途で表面処理された平均粒径が2μm以上40μm未満のチタネートカップリング処理済み亜鉛粉と、熱溶融された熱可塑性樹脂と、が混練された比重が2〜4.6である高比重プラスチック組成物であって、前記組成物の総質量に対し前記カップリング処理済み鉄粉30〜88質量%、前記カップリング処理済み亜鉛粉が2〜60質量%、熱可塑性樹脂が10〜48質量%配合されてなる鉄粉含有高比重プラスチック組成物。

(もっと読む)

1 - 17 / 17

[ Back to top ]