Fターム[4F206AF01]の内容

プラスチック等の射出成形 (77,100) | 表面の性状、外観に特徴ある成形品 (523) | 凹凸模様 (152)

Fターム[4F206AF01]に分類される特許

121 - 140 / 152

プラスチック成形品及びその製造方法、並びに画像出力機器に使用される部品

【課題】耐熱性や剛性を有する、バイオマス原料樹脂を用いた環境に優しいプラスチック成形品を提供する。

【解決手段】成形品1は例えば画像出力機器を構成する部品であり、表層部(スキン層)2が石油原料樹脂で構成され、中央部(コア層)3がバイオマス原料樹脂で構成されている。スキン層2を、強度を有する石油原料樹脂で構成することによって、コア層3を形成する部材が強度の低いバイオマス原料樹脂であっても、成形品1の剛性を確保することができる。スキン層2、コア層3の厚みは、求められる強度によって適宜に設定することができる。コア層3を構成するバイオマス原料樹脂は結晶化度0.7以上が特に望ましく、コア層3の強度が向上する。成形品1は、例えばサンドイッチ成形により作製することができる。この場合強化充填剤、結晶化核剤、難燃剤等を添加することが更に好ましい。

(もっと読む)

表面にシボ模様を有するプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって表面側にシボパターン面11を有し、裏面側には模様層12を有するシボ付きシート1と離型フィルム3との重合わせにて形成されるラミネート材30を、所定の温度に加熱する予熱工程(A)と、予熱されたラミネート材30を真空引き手段99を有する凹型91のところに密閉状態を保って設置するセッティング工程(B)と、凹型91側から真空引きを行ないラミネート材30を成形加工する真空成形工程(C)と、ラミネート材30を形成するシボ付きシート1の裏面側に熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在する離型フィルム3を引き剥がす離型フィルム除去工程(E)と、からなる。

(もっと読む)

ゴム成形体の射出成形方法

【課題】未加硫のゴム成形体を簡易に脱型することができるゴム成形体の射出成形方法を提供すること。

【解決手段】成型型のキャビティ内に成形されたビードフィラー1bが未加硫状態である間に型開きを行い、下型7に残されたビードフィラー1bの露出した外表面にフィルムFを貼り付ける。フィルムFの表面粗さRa(F)は、下型7のキャビティ面7aの表面粗さRa(L)との関係がRa(L)/Ra(F)≧20を満たすように設定されている。脱型時には、下型7からフィルムFを離反させることで、フィルムFに貼り付いたビードフィラー1bを取り出すようにする。

(もっと読む)

板状成形品および板状複合体並びにこれらを具備した照明装置および画像表示装置

【課題】耐衝撃性の大幅な改善を、耐光性や光学性能、成形性、生産性などの低下なく実現する、面光源の照明装置やTV、PCモニター、照明看板などの表示装置の部材として好適な透明板状成形品および板状複合体を提供する。

【解決手段】 材料として透明性を有する熱可塑性樹脂を50重量%以上含む、対向する長方形の主面をもつ板状成形品であって、前記主面の少なくとも片方の面上の外周付近に、筋状凸部を少なくとも1本有し、該筋状凸部の長手方向の長さは、前記主面の外周を形成する辺のうち、該筋状凸部の最近傍にある前記辺の長さの30〜150%であることを特徴とする板状成形品である。

(もっと読む)

粗さ標準片及びその製造方法

【課題】本発明の目的は、所望の表面粗さを維持することができると共に、つくりやすい粗さ標準片を提供することにある。

【解決手段】 粗さ測定器の校正に用いられる粗さ標準片10において、所望の表面粗さを満足する微細な凹凸が形成されている型に樹脂を当てて得られた、該型の凹凸に対応する微細な凹凸12aをもつ基準体12と、前記基準体12上に均一な厚みでしっかり密着された、所望の硬度を有する保護膜14と、を備え、前記保護膜14が基準体12と同じ凹凸14aをもち、該保護膜14の凹凸14aが前記粗さ測定器の校正に用いられることを特徴とする粗さ標準片10。

(もっと読む)

成形品の製造方法及び装置

【課題】成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及び装置を提供する。

【解決手段】熱可塑性樹脂から成形品を製造する方法であって、前記成形品を成形するための成形部に、前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記成形部に、有機金属錯体が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、金属元素を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

成形装置および成形方法

【課題】 金型のスタンパおよびキャビティ側の表面部位の温度を制御し、例えば熱応力や分子配向歪みが少なく、転写性に優れたディスク基板の作成を可能とする成形装置および成形方法を提供する。

【解決手段】

加熱部としての可動側ヒータ41a〜41cは、可動側天板46b内に設けられ、固定側ヒータ51a〜51cは、固定側天板46a内に設けられる。この構成によって、キャビティ47側の表面部位の温度を、内周から外周にかけて温度が低下するように制御できる。この制御によって、熱応力や分子配向歪みが少なく、転写性に優れたディスク基板を成形できる。

(もっと読む)

成型装置とその製造方法、及び成型方法

【課題】 意匠面を効率的に冷却できるとともに、意匠面に形成された成型パタンの成型材料への転写時に、意匠面を所望の温度以上に保つことが容易な成型装置を提供する。

【解決手段】 成型装置は、断熱部材と、断熱部材の表面の一部の領域上に配置され、断熱部材の熱伝導率よりも高い熱伝導率を有する材料で形成され、断熱部材側とは反対側を向く表面に、成型用のパタンが形成された意匠面を含む伝熱部材と、伝熱部材の内部側から、伝熱部材の意匠面側の表層を加熱するヒータと、断熱部材と意匠面との間に配置され、伝熱部材との間で熱交換を行う熱媒体を流す流路とを有する。

(もっと読む)

意匠性に優れた被覆成形品の金型内被膜成形方法

【課題】 金型内被覆成形方法により、意匠性及びソフトタッチ感に優れた被覆成形品を提供する。

【解決手段】金型内で成形した樹脂成形品の表面と、金型の内表面との間に被膜形成塗料を注入した後、金型内において、被膜形成塗料を樹脂成形品の表面上で硬化させて、樹脂成形品の表面に被膜が密着した一体成形品を製造する際に、金型の内表面に、複数の直線状又は曲線状の突出部又は溝部を設け、樹脂成形品を被覆する被膜表面に、対応する直線状又は曲線状の突出部又は溝部を設ける。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】凹凸模様層を有する加飾用転写フィルムを用いて樹脂成形品の表面に凹凸模様付きの加飾層を形成する際に、その表面に保護層を設けながらも、シャープな凹凸模様を維持することが可能な樹脂成形品の製造方法およびこれを用いて製造される樹脂成形品を提供する。

【解決手段】可撓性フィルム基材1の片側面に順次、紫外線硬化性樹脂層3、およびインク層4を形成するとともに、可撓性フィルム基材の反対側面に、紫外線硬化性樹脂層に凹凸模様を付すための凹凸模様層2を形成した加飾用転写フィルム5を作成し、加飾用転写フィルムをキャビティ6内に配設し、次いで、キャビティ内へ樹脂を充填してインモールド成形を行い、その後、凹凸模様層および可撓性フィルム基材を剥離することにより、樹脂成形品7を製造する。

(もっと読む)

導光板用アクリル樹脂組成物

【課題】 表面にシボ面と細溝の両方を有する射出成形導光板を製造するに当たって、金型からの離型性に優れる射出成形導光板用アクリル樹脂組成物を提供し、微小な欠けや亀裂のない導光板を提供する。

【解決手段】 メチルメタクリレート単位90〜99.5質量%、およびメチルアクリレート単位及び/又はエチルアクリレート単位0.5〜10質量%を含み、クロロホルム中、25℃で測定した還元粘度が40〜55ml/gであり、メルトフローレートが5〜15である共重合体100質量部に対して、炭素数16〜18の高級アルコール0.15〜0.5質量部と炭素数20〜35のパラフィンを0〜0.1質量部含有する射出成形導光板用アクリル樹脂組成物を用いる。

(もっと読む)

光ビーコンフィルター用樹脂組成物

【課題】外線レーザーの分光光線透過率が高く、且つ、可視光線の分光光線透過率が低く、成形加工時のガス発生を抑えた、光ビーコンフィルター用樹脂組成物を提供する。

【解決手段】22種類以上の染料を含む透明な熱可塑性樹脂であり、一つの染料(a)は、ポリカーボネート樹脂に50ppmの濃度で配合して厚さ3mmに成形されたシートで測定した分光光線透過率が750nmでは40%以下であり且つ850nmでは80%以上であり、他の一つの染料(b)は、上記と同様に調製されたシートで測定した分光光線透過率が650nmでは40%以下であり且つ850nmでは80%以上であり、熱可塑性樹脂中の染料(a)の濃度が5〜500重量ppm、染料(b)の濃度が50〜3000重量ppmである。

(もっと読む)

加飾成形品用シート、加飾成形品及びその製造方法

【課題】 成形品に金属製品類似の高級感、金属光沢、上質感等を付与することができるとともに、製造時の材料選択の範囲を拡大し、傷付きにくく、環境を損なうおそれを抑制できる安価で軽量な加飾成形品用シート、加飾成形品及びその製造方法を提供する。

【解決手段】 加飾成形品用シート1を断面略ハット形に圧空成形してその天井の外周部に加飾用の微細な凹凸模様6を同心円に形成し、加飾成形品用シート1の中空部に樹脂7を内蔵して一体化することにより得られる成形品であり、加飾成形品用シート1を、可撓性を有する光透過性のフィルム層2と、フィルム層2に少なくとも金属薄膜層4が積層して一体化される加飾層3とから形成する。上質感を醸し出す加飾成形品用シート1に凹凸模様6を形成して装飾性を高め、加飾成形品用シート1と樹脂7を一体化して加飾成形品を製造するので、軽量化、作業性の向上、コスト削減を実現できる。

(もっと読む)

光学素子の製造方法,光学素子およびミラーレンズならびに走査レンズ

【課題】大面積および/または曲面を有する光学素子に対して作業効率よく反射防止機能を具備させる。

【解決手段】スタンプ型として使用される円錐凹形状6を有する平板部材5を支持する上型8と、大面積平板部材7として加工される樹脂製シート9を支持する下型10とを使用し、上型8に平板部材5を加熱するためのカートリッジヒーターを設け、図4(b)に示すように、樹脂製シート9を前記平板部材5によりスタンプする。そして図4(c)に示すように、前記上型8を順次移動させて、スタンプしていくことによって、円錐凸形状3を有する大面積平板部材7を作製する。

(もっと読む)

プロピレン系樹脂組成物を用いた自動車内装部品

【課題】 各種物性のバランスに優れた自動車内装部品を安定的に提供する。

【解決手段】 下記の条件(A)及び(B)を満足するプロピレン系樹脂組成物を、下記の条件(I)及び(II)を満足する金型を用いて射出成形して得られる自動車内装用部品。

(A):互いに直行する方向の成形収縮率S1とS2の算術平均値Sa[=(S1+S2)×1000/2]が7〜15であること

(B):DSC(熱示差分析計)により得られる結晶化ピーク温度が100℃以上であること

(I):意匠面を除く金型表面について、10点平均粗さ(Rz)が1〜50μmの部分を有すること

(II):意匠面を除く金型表面について、表面の凹凸の凸部と凸部の平均距離(Lm)が120μm未満の部分を有すること

(もっと読む)

成形方法と成形金型とそれにより形成された成形品及び情報記録媒体

【課題】成形品の取り出し工程で成形品の外周端に負荷を加えることなしに型開動作を行い、成形品の外周端に生じたバリを変形させずに成形品を取り出して良質な成形品を安定して量産する。

【解決手段】成形品の取り出し過程で、スタンパ4とでベントクリアランス12を形成する外周リング7を後退させてベントクリアランス12を拡大してから型開を開始し、ベントクリアランス12に流入した樹脂で形成されたバリ15に曲げ力を加えずに型開を行って、スタンパ4の表面に形成されたレリーフパターンを転写した成形品の表面に沿って形成されたバリ15を変形させることなしに成形品を取り出す。

(もっと読む)

マットハードコート用転写シートおよびマットハードコート成形品の製造方法

【課題】マット感を有しかつ表面強度に優れた装飾を行うことに用いるマットハードコート用転写シートであって、転写後基体シートの剥離時に、基体シートとハードコート層間で確実に剥離されるハードコート転写シートを提供する。

【解決手段】基体シート11の一方表面上に少なくとも未硬化または半硬化状態の電離放射線硬化型ハードコート層13aを含む転写層16aが形成され、前記基体シートの他方表面に平均粒子径5〜25μmの樹脂微粒子を含むマット型12が形成されているマットハードコート用転写シート1である。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】量産される樹脂成形品個々の外観を、各種多様な凹凸模様を付しつつ様々に異なるデザインで加飾することが可能であって、かつ無駄が出ないように少量ずつ、しかも単一の金型設備で製造することが可能な樹脂成形品の製造方法および樹脂成形品を提供する。

【解決手段】第1の可撓性フィルム基材1にインクジェットプリンタを用いた印刷等で凹凸部2を形成することにより凹凸模様成形用フィルム3を作成するとともに、第2の可撓性フィルム基材4に転写用加飾層5を形成した転写用フィルム6を作成し、キャビティ7の一方の面7aに沿わせて凹凸模様成形用フィルムを配設するとともに、キャビティの反対側の面7bに沿わせて転写用フィルムを配設し、次いで、キャビティ内のこれらフィルムで挟んだ空間へ光透過性樹脂を充填して成形を行い、その後、凹凸模様成形用フィルムおよび第2の可撓性フィルム基材を剥離して樹脂成形品8を製造する。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】量産される樹脂成形品個々の外観を、各種多様な凹凸模様を付しつつ様々に異なるデザインで加飾することが可能であって、かつ無駄が出ないように少量ずつ、しかも単一の金型設備で製造することが可能な樹脂成形品の製造方法および樹脂成形品を提供する。

【解決手段】第1の可撓性フィルム基材1にインクジェットプリンタを用いた印刷やシルク印刷で凹凸部2を形成することにより凹凸模様成形用フィルム3を作成するとともに、第2の可撓性フィルム基材4に転写用加飾層5を形成した転写用フィルム6を作成し、凹凸模様成形用フィルムと転写用フィルムとを重ね合わせて、キャビティ7内に配設し、次いで、キャビティ内へ樹脂を充填してインモールド成形を行い、その後、凹凸模様成形用フィルムおよび第2の可撓性フィルム基材を剥離して樹脂成形品8を製造する。

(もっと読む)

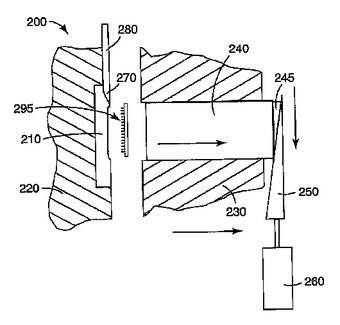

マイクロニードルの成形方法

少なくとも1つのマイクロニードル(12)のネガ像を有する金型インサート(210)、圧縮コア(240)、および、金型インサートと圧縮コアの相互運動を可能にするように構成された金型ハウジングを備える金型装置を使用するマイクロニードルの成形方法。金型装置は、開放位置と閉鎖位置を有する。金型装置を閉鎖位置に置き、閉鎖した金型装置の中にポリマー材料を射出する。圧縮コアと金型インサートの相互運動により、射出されたポリマー材料を金型インサートと圧縮コアの間で圧縮する。また、金型装置が射出ゲート(270)を有する側壁を有する成形方法。また、加熱される金型インサートを備える成形方法。また、金型装置に超音波エネルギーなどの高周波数音響エネルギーを加えることを含む成形方法。  (もっと読む)

(もっと読む)

121 - 140 / 152

[ Back to top ]