Fターム[4F206AM23]の内容

プラスチック等の射出成形 (77,100) | 成形装置、成形操作のその他の特徴 (2,679) | 成形装置の管理(←方法も) (402) | 評価テスト、シミュレーション、設計 (194)

Fターム[4F206AM23]に分類される特許

1 - 20 / 194

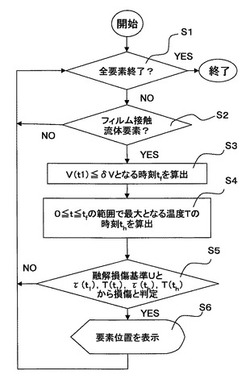

フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

(もっと読む)

樹脂製バンパの変形予測式の設定方法、及び樹脂製バンパの変形予測方法

【課題】信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮する。

【解決手段】本発明に係る樹脂製バンパの変形予測式の設定方法は、過去に設計した複数の車種におけるバンパの図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する層別工程S1と、層別により群分けされた図面要素データごとにバンパの取付け時に生じる垂れ下がり量との相関を求める相関取得工程S2と、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別する技術的整合判別工程S3、及び整合していると判別された前記図面要素についてのみ上記回帰分析を行うことで、この回帰分析を行った図面要素を変数とする垂れ下がり量の予測式を設定する回帰分析工程S4とを具備する。

(もっと読む)

繊維強化樹脂射出成形品の固有振動数の推定方法

【課題】射出成形によって得られる繊維強化樹脂射出成形品の固有振動数を理論モード解析によって推定できる解析方法を提供する。

【解決手段】繊維強化樹脂射出成形品の固有振動数の推定方法であって、前記推定方法が、前記繊維強化樹脂射出成形品の樹脂流動解析を実行して、前記繊維強化樹脂射出成形品の弾性パラメータ及び繊維配向パラメータを算出するステップI、前記ステップIで算出した弾性パラメータ及び繊維配向パラメータを、前記繊維強化樹脂射出成形品の理論モード解析に導入して、前記理論モード解析を実行して、固有振動数の算出値を得るステップIIを含む繊維強化樹脂射出成形品の固有振動数の推定方法。

(もっと読む)

変形状態分析方法、樹脂成形体変形改善方法、及び樹脂成形体軽量化方法

【課題】樹脂成形体の変形対策案(例えば、反り変形対策案)を作成、設計する際に、短時間かつ計算コストが大幅に削減され、より効果的な対策案を作成することが可能となる解析方法を提供する。

【解決手段】変形する樹脂成形体について、樹脂成形体を微小領域に分割し位相最適化法を用い、所定の拘束条件、所定の制約条件の下で目的関数の最適化を行うことで樹脂成形体の変形状態を分析する変形状態分析方法であって、所定の拘束条件を、樹脂成形体の変形量の傾向とし、所定の制約条件を、各微小領域の変形が樹脂成形体の変形に寄与する程度を表す寄与率とし、目的関数の最適化では、樹脂成形体の剛性の低下を最小化するように最適化を行う。

(もっと読む)

成形不良評価方法および成形不良評価装置

【課題】射出成形における成形可否を判断する際に、簡易な方法で流動解析の予測精度を向上させる。

【解決手段】成形実験による圧力を取得するデータ取得ステップと、流動解析により圧力を算出する第1の流動解析ステップと、パラメータごとに、流動解析による圧力と成形実験による圧力との差を補正値として算出する補正値算出ステップと、パラメータごとに、圧力の許容値を設定する許容値設定ステップと、成形可否判断対象のパラメータを取得するパラメータ取得ステップと、取得したパラメータ基づく流動解析により圧力を算出する第2の流動解析ステップと、取得したパラメータに基づき補正値を取得する補正値取得ステップと、取得したパラメータに基づき許容値を取得する許容値取得ステップと、算出した圧力と補正値とを差分し、当該差分値と許容値とを比較して成形可否を判断する成形可否判断ステップとを有する。

(もっと読む)

パーティングライン決定装置、パーティングライン決定プログラム

【課題】成形品のパーティングラインの決定に要する工数を低減することができるパーティングライン決定装置、及びパーティングライン決定プログラム得る。

【解決手段】成形品の各面について、各手段により、キャビ型で成形させる面か、コア型で成形させる面か、スライド型で成形させる面か,分割面か、又は絶対アンダー面かが、決定され、この情報が、パーティングライン決定手段16Uへ入力される。パーティングライン決定手段16Uは、この情報に基づいて、各面に異なった色情報を付与し、各面の境界にパーティングラインを作成することでパーティングラインを決定する処理を終了する。このように、成形品のパーティングラインの決定に要する工数を低減することができる。

(もっと読む)

設計支援装置および剛性構造決定方法

【課題】軽量化を前提とした剛性構造を高精度に得ることができ、かつ解析にかかる時間を短縮する。

【解決手段】メッシュ状の要素に分割されたモデル19の各要素を、クリープ変形による変形量に基づき、複数のグループのいずれかに仕分ける処理と、前記仕分けられたグループごとに、剛性パラメータを線形解析する処理と、前記グループごとに求められた剛性パラメータを、そのグループに属する各要素に付与すると共に、各要素に生じる反力と、拘束条件とに基づき線形解析し、前記モデルの変形量を求める処理と、前記線形解析により求められた前記モデルの変形量と前記クリープ変形により求められた変形量が所定の許容範囲内で一致するように、各要素の剛性パラメータを最適値に調整する処理と、全ての要素について最適値に調整された剛性パラメータを用いて位相最適化処理を行う処理を行う。

(もっと読む)

樹脂成形体の設計方法、樹脂成形体、成形用金型及び樹脂成形体の製造方法

【課題】 計算機支援による最適化手法を用いて設計された金型を使用した射出成形法によってウェルド発生の可能性を有する樹脂成形体を得る場合において、ウェルド発生を低減化するための樹脂成形体の設計方法、樹脂成形体、成形用金型及び樹脂成形体の製造方法の提供。

【解決手段】 ウェルド発生が低減化された樹脂成形体の設計方法であって、計算機支援による最適化手法を用いて設計され、該最適化手法において、樹脂成形体のデザインの制約を受ける制約パラメータと、前記制約を受けず任意に設定できる可変パラメータとを、少なくともそれぞれ1つずつ用い、前記制約パラメータの少なくとも1つと、前記可変パラメータの少なくとも1つとは、連動するものであることを特徴とする樹脂成形体の設計方法等による。

(もっと読む)

樹脂成形品の射出成形方法

【課題】樹脂成形品を射出圧縮成形方法又は射出プレス成形方法によって成形する射出成形方法において、型締め時の金型キャビティの弾性変形量を低下させて、金型キャビティ形状の変形を樹脂成形品の許容変形量以下にすることにより、低歪みで部品寸法精度が高く、高い平滑性や透光性を備えた樹脂成形品を成形する射出成形方法を提供する。

【解決手段】金型キャビティへ、予め算出された冷却固化収縮量が加算された樹脂量が射出充填される射出充填工程と、前記射出工程の途中又は完了後、賦形に必要な第1型締力で前記金型が型締めされる圧縮工程と、前記圧縮工程に引き続いて、型締力に対する前記金型キャビティの弾性変形量の関係に基づき、前記弾性変形量が、前記樹脂成形品の許容変形量以下になる第2型締力まで、前記第1型締力が減圧される型締力緩和制御が行われる保圧工程と、を有することを特徴とする射出成形方法によって達成される。

(もっと読む)

金型設計システム及び金型設計方法

【課題】成形不良が発生しやすい部位では、補正を反映した形状を有し、成形不良が発生しやすい部位以外では、製品CADデータに対する歪みが無い成形品を製造可能な修正金型を、簡易に得ることができる金型設計システム及び金型設計方法を提供する。

【解決手段】製品CADデータから設計した金型CADデータにより金型を製造し該金型により成形品を得て(S1)、成形品を解析し成形不良が発生しやすい部位に対し金型CADデータを補正した補正金型CADデータを作成し、この補正金型CADデータを基に製造した補正金型で成形品を得て(S2)、補正金型CADデータから補正を反映した補正製品CADデータを得て(S3)、補正金型で製造された成形品の形状を測定し測定データを得て(S4)、測定データと補正製品CADデータを比較し、測定データの歪みを反転し反転データを得て(S5)、反転データから修正金型を設計(S6)する構成とした。

(もっと読む)

金型設計システム及び金型設計方法

【課題】製品CADデータ通りの成形品を製造可能な修正金型を、短時間かつ低コストに得ることができる金型設計システム及び金型設計方法を提供する。

【解決手段】製品CADデータから設計した金型により成形品を得る工程(S1)と、金型で製造された成形品の形状を測定し測定データを得る工程(S2)と、測定データから加工データの加工箇所をデータ上で削除し、加工部削除測定データを得る工程(S3)と、加工部削除測定データと製品CADデータを比較し、加工部削除測定データの歪みを反転し反転データを得る工程(S4)と、反転データから修正金型を設計する工程(S5)とを備えた構成とした。

(もっと読む)

金型冷却モデル作成装置、金型冷却モデル作成方法および金型冷却モデル作成用プログラム

【課題】冷却媒体の流路の設定における流路の交差点の抽出を効率よく行うことができる技術を提供する。

【解決手段】冷却水が流れる温度調整配管である水穴が配置された金型のCADデータから、水孔を抽出する水穴抽出部102と、抽出された水穴の交差点を抽出する流路変更点抽出部103を備える。水穴抽出部102は、水孔を構成する加工孔の両端の座標を水孔の始点および終点として抽出し、この始点と終点を結んだ線分を水穴の中心線として取得する。交差点抽出部102は、異なる方向に延在する上記中心線同士を比較し、中心線同士が交差する部分を、水穴に流れる冷却水の流路を変更する位置として抽出する。

(もっと読む)

強度解析装置及び強度解析プログラム

【課題】材料物性の異方性を考慮して樹脂成形品の強度分布を解析すること。

【解決手段】流動解析部20が、計算モデル作成部11によって作成された計算モデルを用いて流動解析を実行することによって、各微小要素内における繊維材料の主配向方向を算出する。強度解析部30が、計算モデル作成部11によって作成された計算モデルを用いて強度解析を実行することによって、樹脂成形品に要求荷重を加えた際に発生する最大主応力の大きさ及び方向を各微小要素について算出する。材料強度分布算出部40が、流動解析部20によって算出された各微小要素における繊維材料の主配向方向と強度解析部30によって算出された各微小要素における最大主応力の大きさ及び方向とを用いて、各微小要素における樹脂成形品の強度を算出する。

(もっと読む)

半導体発光装置用樹脂成形体

【課題】 本発明は、シリコーン樹脂を用いて、変色しにくく高い反射率を保持して高い輝度を実現し、また封止材やリードフレームと剥離しにくく長期使用時の信頼性の高い、半導体発光装置用樹脂成形体を提供することを課題とする。

【解決手段】 (A)ポリオルガノシロキサン、(B)白色顔料、及び(C)硬化触媒を含有するシリコーン樹脂組成物から得られた半導体発光装置用樹脂成形体であって、

前記樹脂成形体は、アビエチン酸蒸気を発生している200℃に加熱されたアビエチン酸の上方3cmの距離で20分間アビエチン酸蒸気に曝した後、波長250nm以上500nm以下のUVまたは可視光(強度:1900mW/cm2(365nm受光素子で測定))を15分間照射したときの、照射前後における樹脂成形体の白色度(WI(CIE))の減少率が40%以下であることを特徴とする、半導体発光装置用樹脂成形体。

(もっと読む)

検出プログラム、検出方法および検出装置

【課題】データに含まれるランナーシステムを自動的に検出すること。

【解決手段】検出プログラムは、解析対象のデータに含まれるランナーシステムモデルに基づいて、次のような処理をコンピュータに実行させる。すなわち、検出プログラムは、ランナーシステムモデル13aが示すランナーシステム20において、断面の形状が円である突出した部分を特定することで、スプルー20aを検出する処理をコンピュータに実行させる。検出プログラムは、データ、およびゲートの形状に基づいて、ゲート20bを検出する処理をコンピュータに実行させる。検出プログラムは、ランナーシステムモデル、スプルー、およびゲートに基づいて、ランナーシステムのランナー20cを検出する処理をコンピュータに実行させる。

(もっと読む)

ダミーフレーム及び樹脂モールド方法

【課題】実際の半導体実装基板を用いることなく、半導体チップの封止樹脂を高精度に評価可能なダミーフレームを提供する。

【解決手段】ダミーフレーム110は、少なくとも一つの半導体チップを実装した半導体実装基板のモールド樹脂を評価するために用いられるダミーフレームであって、半導体実装基板を模した平面状の金属板100と、金属板100の上に半導体チップを模して搭載された少なくとも一つの凸部120とを有する。

(もっと読む)

収縮歪の計算方法および解析プログラム

【課題】金型内に充填した熱硬化性樹脂の温度履歴と樹脂圧力を考慮した樹脂の収縮歪を予測することができる収縮歪の計算方法を提供する。

【解決手段】収縮歪の計算方法において、予め、熱硬化性樹脂の樹脂収縮歪を樹脂材料の反応率の変化、樹脂温度の変化、樹脂圧力を含む収縮歪の式として記憶装置に格納し、解析システムにより、連続の式、ナビエストークスの式、およびエネルギ保存式を、樹脂材料が充填される空間の形状に基づいて分解処理された3次元ソリッド要素に基づいて演算処理し、演算処理された結果を用いて、記憶装置に格納した収縮歪の式に基づいた熱硬化性樹脂の収縮歪を含む内容を出力する。

(もっと読む)

液晶ポリマー射出成形品の熱間反り変形予測方法

【課題】液晶ポリマー射出成形品の熱間反り変形を予測する。

【解決手段】液晶ポリマーにより形成された材料特性データ取得用成形品を用いて、成形時の流動・固化によるせん断応力の積分値および分子配向状態と、線膨張係数の異方性との関係を、材料特性データとして取得する第1工程と、射出成形品の流動・固化時に対象部位に生じる配向とせん断応力のデータを取得する第2工程と、材料特性データおよび射出成形品の対象部位における配向とせん断応力の積分値のデータから、対象部位の線膨張係数異方性データを換算する第3工程と、射出成形品の有限要素法モデルにて、換算された線膨張係数異方性データをマッピングする第4工程と、有限要素法モデルの構造解析を行って、温度を変化させた際に生じる膨張・収縮を計算する第5工程とを実施して、射出成形品の対象部位に生じる反り変形を予測する。

(もっと読む)

射出成形機及び電力用半導体素子消耗度監視システム

【課題】電力変換装置における電力用半導体素子の消耗度をより正確に且つより低い演算負荷で監視する電力用半導体素子消耗度監視システムを備える射出成形機を提供すること。

【解決手段】電力変換装置10における電力用半導体素子の消耗度を監視する電力用半導体素子消耗度監視システム100を備える射出成形機は、電力変換装置10の運転状態が予め設定された複数の運転パターンの何れに該当するかを判定する運転状態判定部451と、それら複数の運転パターンのそれぞれが実行された場合のその電力用半導体素子の消耗度を予め記憶する消耗度参照テーブル460と、消耗度参照テーブル460を参照して、運転状態判定部451が判定した運転パターンが実行された場合のその電力用半導体素子の消耗度を取得して積算する消耗度積算部452と、を備える。

(もっと読む)

シボを有する樹脂成形品の製造方法

【課題】成形金型の手直しや成形後の塗装を必要とせず、簡単に白ボケの発生しないシボを有する樹脂成形品を製造する。

【解決手段】本発明に係る樹脂成形品の製造方法は、所定表面にシボ2を設けた樹脂成形品1を射出成形で製造するに際し、シボ2を構成する凸部3の凹部4底面からの立ち上がり角度θ、および、シボ2の凹凸最大高さdに対する凹凸平均高さrの比と、シボ2に現れる白ボケの程度との相関をそれぞれ取得する相関取得工程と、相関取得工程で求めた相関に基づき、凸部3の凹部4底面からの立ち上がり角度θ、および、シボ2の凹凸最大高さdに対する凹凸平均高さrの比を、シボ2に白ボケが見られない範囲に設定する最適値設定工程と、最適値設定工程で設定したθ,R(=r/d)の値に基づきシボ2を設計するシボ設計工程とを備える。

(もっと読む)

1 - 20 / 194

[ Back to top ]