Fターム[4F206AP14]の内容

プラスチック等の射出成形 (77,100) | 検出量又は監視量 (1,871) | 重量、密度、比重 (15)

Fターム[4F206AP14]に分類される特許

1 - 15 / 15

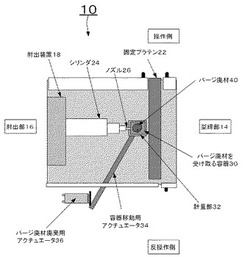

射出成形機のパージ廃材排出装置

【課題】パージ廃材を受け取る容器が満杯になる前に、パージ廃材を容器から廃棄することが可能な射出成形機のパージ廃材排出装置を提供する

【解決手段】射出成形機10は、パージ作業を行った際に射出装置18のシリンダ24のノズル26の先端から射出されるパージ廃材40を受け取る容器30、容器30に受け取られたシリンダ24のノズルから射出されたパージ廃材の質量または体積を計量する計量部32、容器30をシリンダ24のノズル26から射出されたパージ廃材40を受け取る位置と射出成形機10の外に位置するパージ廃材40が廃棄される位置との間を往復移動させる容器移動用アクチュエータ34、容器30に収容されたパージ廃材40を廃棄するために、パージ廃材を受け取る容器30からパージ廃材40を押し出すパージ廃材廃棄用アクチュエータ36を備え、射出成形機10の制御装置をパージ廃材排出装置の制御装置として用いる

(もっと読む)

成形条件の調整支援方法および射出成形機

【課題】成形条件出しの作業において、作業者が安心して参考として利用できる参考情報を表示する、射出成形機の成形条件の設定支援方法を提供する。

【解決手段】成形品の重量、射出材料の種類等の成形品に関連する基礎データを、射出成形機のコントローラ20に入力する。コントローラ20は四則演算によって、入力された基礎データから、成形条件を調整するときに参考となる参考情報を計算する。参考情報として、例えば、成形品を射出するためのスクリュ6のストローク、シリンダバレル5内の溶融状態の射出材料の比重、等が挙げられる。参考情報をコントローラ20に設けられている表示装置21に表示する。作業者は、参考情報を参考にして成形条件出しを安全に実施することができる。

(もっと読む)

射出発泡樹脂成形品

【課題】射出発泡成形方法で得られ、軽量でリサイクル性に富み、自動車の内装材等として用いた場合においても高い曲げ強度を有する射出発泡樹脂成形品を提供することを目的としている。

【解決手段】発泡層の厚み方向両面に非発泡層が設けられた発泡部を少なくとも備える射出発泡樹脂成形品において、前記発泡部の発泡層が、独立した多数の発泡セルを備え、発泡層を厚み方向に三等分に分割したとき、発泡層の中央に位置する分割部の密度が前記非発泡層の0.1倍以上0.3倍以下で、残りの分割部の密度が前記非発泡層の0.33倍以上 0.5倍以下であるとともに、前記発泡部全体の密度が非発泡層の0.28倍以上 0.56倍以下であることを特徴としている。

(もっと読む)

樹脂材料の計量装置

【課題】ベース材に対してマスターバッチ材を均一に分散させた所望の配合比の樹脂材料を安定してつくり出す。

【解決手段】ベース材Aと、マスターバッチ材Bとによって所定の配合比の樹脂材料をつくるための樹脂材料の計量装置であって、ベース材貯留部(第1ホッパー)12およびマスターバッチ材貯留部(第2ホッパー)16に隣接して配置されて回転する計量ホイール20と、その外周面22において一定量のマスターバッチ材を受け入れることが可能な計量部24と、貯留部12内のベース材Aを計量ホイールの外周面22に連続して供給する供給口14と、貯留部16内のマスターバッチ材Bを計量部24にのみ供給する供給口18とを備えている。計量ホイール20は、その外周面が供給口18から供給口14に向かって移行する方向へ回転し、ベース材Aと一定量のマスターバッチ材Bとを配合しながら計量する。

(もっと読む)

射出成形機の材料供給方法

【課題】安価な材料供給機構を備えた射出成形機の材料供給方法を提供することを課題とする。

【解決手段】材料供給機構を用いて、間欠的に供給しながら、可塑化・計量工程を実施する(ST23)。スクリューが後退して、計量位置が計量完了位置に到達したら(ST24)、このときの計量時間Tact2を記録し(ST25)、射出工程を実行し(ST26)、成形品を取得する(ST27)。

【効果】材料供給機構は、いわゆるオンオフ制御により成形材料を、成形材料を加熱筒へ間欠的に供給する。オンオフ制御は、連続制御に比較して格段に簡単であり、安価に構成することができる。この結果、材料供給機構の低コスト化が可能となり、射出成形機の設備コストを低減することができる。

(もっと読む)

可動型の移動制御方法

【課題】回転又は直線移動させる移動体に取り付けた可動型を固定型に型合わせして成形品を成形する成形機の可動型移動を可動型重量に関わりなく迅速かつ安定して行う制御方法を提供する。

【解決手段】回転又は直線移動させる移動体に取り付けた可動型5,6を固定型3,4に型合わせして成形品を成形する成形機1の可動型移動制御方法において、前記可動型5,6を前記移動体に取り付けた状態で前記可動型5,6の重量を前記移動体の重量とともに検出し、検出した前記可動型重量の大きさに応じて前記移動体を移動制御する制御装置14の制御パラメータを切り換える。

(もっと読む)

射出成形機の支援装置

【課題】未熟練作業者の教育に好適で且つ実際の射出成形機の運転に役立つ支援装置を提供することを課題とする。

【解決手段】表示部25の下辺に、目標品質値としての製品重量6.6540g及び特定成形条件としての射出速度34.62mm/sが表示される。製品重量を6.6540gにしたければ、射出速度は34.62mm/sにすることが推奨され、作業者はこのメッセージに基づいて射出条件を設定し、射出成形を実施することができる。図において、「7.01」、「79.7」及び/又は「6.6540」の数値を作業者の手で変更することができる。この変更により、グラフ53が変更になり、射出速度の数値が変更になる。

【効果】作業者は、どの数値をどの程度変更すると、特性成形条件としての射出速度の数値がどう変化するを容易に認識することができる。数値群は、試し成形の実績をベースにしているために、量産成形に十分に反映させることができる。

(もっと読む)

樹脂成形体及びその製造方法

【課題】種々の用途への展開が期待できる新しい構造の樹脂成形体及を提供する。

【解決手段】樹脂成形体10は、成形型のキャビティ内に射出充填した発泡層形成物質入り熱可塑性樹脂材料が固化する過程でキャビティ容積を拡大させて熱可塑性樹脂材料を発泡させることにより、両側表面のそれぞれに空隙を有しないスキン層11が形成されると共に、両側表面のスキン層11間に発泡層12が形成されたものである。発泡層12は、キャビティ容積拡大方向中間部に形成されスキン層11よりも樹脂密度の小さい中間層12aと、中間層12aのキャビティ容積拡大方向両側それぞれのスキン層11との間に形成されほとんど樹脂を有しない空洞層12bと、で構成されている。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】プローブ針の長さを0.1mm程度に超短くすることを可能とした半導体装置用搬送キャリアを実現する。

【解決手段】LCPに平均直径が150nmであるカーボンナノファイバを6wt%混合してなる調整LCPを、1200mm/secの射出速度で射出成形する。厚さが0.05mmと極く薄く、表面抵抗値が104Ω・□である支持部42が成形される。

(もっと読む)

成形品取出機と成形機との協働による成形品の重量設定装置。

【課題】 重量計測により成形品が不良品であると判別されても、成形作業者による煩雑なデータ入力作業を不要にして、良品の成形に必要な成形条件を自動的に設定することができる成形品取出機と成形機との協働による成形品の重量設定装置を提供する。

【解決手段】

重量計測手段33で計測した成形品の重量が基準値の許容範囲を超えると判別した第1演算手段34の演算結果に基づいて、成形品取出機3側の第1制御手段23から成形機M側の第2制御手段28に成形条件補正信号を送信して、成形機Mの成形条件を重量計測手段33で計測される成形品の重量が基準値または基準値の許容範囲内に収斂されるように設定する。

(もっと読む)

発泡成形体及び発泡成形体の製造方法

【課題】発泡倍率が高く軽量であり、かつ、表面のざらつきが無い優れた外観を有する発泡成形体、及び、射出成形に熱膨張性マイクロカプセルを用いる場合であっても、熱膨張性マイクロカプセルの発泡が均一に行われることにより、発泡倍率が高く、優れた外観を有する発泡成形体を得ることが可能な発泡成形体の製造方法を提供することを目的とする。

【解決手段】独立気泡を均一に有する発泡成形体であって、セル径が60〜120μm、比重が0.6g/ml以下、及び、表面粗度が4μm以下であることを特徴とする発泡成形体。

(もっと読む)

重力鋳造法に於ける給湯炉からの出湯制御方法及びその装置、出湯制御方法により製造するタイヤ加硫用金型の製造方法

【課題】給湯炉からの出湯制御を精度良く行うことで、鋳造不良や給湯の無駄を防止することを可能とした重力鋳造法に於ける給湯炉からの出湯制御方法及びその装置、出湯制御方法により製造するタイヤ加硫用金型の製造方法を提供する。

【解決手段】給湯炉1からの出湯時に、傾倒制御装置8により給湯炉1を順次傾倒させてアルミ等の溶湯Wを出湯し、この時に前記樋2内の溶湯重量A及び供給ホッパ3内の溶湯重量Bを樋2の重量計9及び供給ホッパ3の重量計10または溶湯量の検出センサー11により測定する。そして、供給ホッパ内3の溶湯が所定重量Gに達する前に、予め求めた給湯計算値と前記重量計9,10で求めた重量(溶湯重量A+溶湯重量B)とを制御装置12により比較演算(減算)し、この計算値に基づき前記給湯炉1を傾倒制御装置8を介して所定の傾斜角度に傾倒作動させ、給湯炉1からの出湯を停止するように制御する。

(もっと読む)

射出成形シミュレーション装置及び射出成形シミュレーション方法

【課題】 加熱された金型に射出された樹脂から射出成形により成形される成形品の性状をシミュレーションすること。

【解決手段】 キャビティ18が形成される金型10の金型形状と金型10が加熱される加熱条件と金型10が冷却される冷却条件とを収集する金型条件収集部と、金型形状と加熱条件と冷却条件とに基づいて、キャビティ18のキャビティ表面のキャビティ表面温度を算出する金型シミュレーション部3と、樹脂31の性質を収集する樹脂条件収集部と、性質とキャビティ表面温度とに基づいて、樹脂31がキャビティ18に射出されたときの樹脂31の挙動を算出し、樹脂31の挙動に基づいてキャビティ18に射出された樹脂31から成形される成形品の性状を算出する樹脂シミュレーション部5とを備えている。このような射出成形シミュレーション装置及び射出成形シミュレーション方法により、加熱された金型10に射出された樹脂31が冷却して得られる成形品の性状を正確にシミュレーションすることができる。

(もっと読む)

ゴム重量検知システム及び重量検知方法

【課題】タイヤ成形工程を止めずに細帯状のゴムの使用量の検知を全てのタイヤについて容易かつ低コストで実行する。

【解決手段】射出成形機6から連続的に押し出される細帯状のゴムNを、一対のローラヘッド3、4で圧延してタイヤ成形ドラム1に巻き付ける、ゴム成形装置における前記ゴムNの重量検知システムである。この検知システムは、前記ゴムNの幅検出器7、前記ローラヘッド間の間隔検出器8、ローラヘッドの回転速度検出器5、ゴムの温度検出器9及び制御部10を備え、制御部10は、前記各手段で得られたデータから算出した押出しゴムの断面積、ゴム押出し速度、当該温度におけるゴム密度から、成形に使用した前記ゴムNの重量をタイヤ成形工程中所定時間毎に算出して出力する。

(もっと読む)

オンラインブレンド射出成形機のフィーダおよび可塑化装置制御方法

【課題】 機械振動があってもフィーダからの樹脂材料供給量を安定させ、高精度の樹脂材料の供給が可能とするとともに、スクリュ回転数或いはフィーダの供給量を容易に変化させることが可能なオンラインブレンド射出成形機のフィーダおよび可塑化装置制御方法を提供すること。

【解決手段】 オンラインブレンド射出成形機のフィーダ制御方法において、フィーダをモータ回転数一定の定流量方式および樹脂材料の重量を測定しながら供給するロスインウェイト方式の2方式を備えるとともに、選択的にこの2方式の樹脂材料供給を行うことを特徴とするオンラインブレンド射出成形機のフィーダ制御方法。

(もっと読む)

1 - 15 / 15

[ Back to top ]