Fターム[4F206JC01]の内容

プラスチック等の射出成形 (77,100) | 射出成形機の位置関係 (581) | 可動の金型を用いるもの (322)

Fターム[4F206JC01]の下位に属するFターム

ターンテーブル (138)

Fターム[4F206JC01]に分類される特許

101 - 120 / 184

運動センサを製造するための方法

本発明は、運動センサ、特に自動車のホイール回転のための回転数センサを製造するための方法に関する。この場合、集積回路(IC;11)と接続ケーブル(28)とを備えた電気的な構成アッセンブリ(10)を、プラスチックの射出成形によってプラスチック射出成形体により取り囲んで被覆する。本発明の方法では、第1の射出成形過程で電気的な構成アッセンブリ(10)を、射出成形機(30)内に位置固定インサート(42)によって支持し、電気的な構成アッセンブリ(10)を、該位置固定インサート(42)とは反対の側の範囲において少なくとも部分的にプラスチックの射出成形によってプラスチック射出成形体により取り囲んで被覆し、引き続き前記位置固定インサート(42)を除去して、最終射出成形被覆体(58)のための第2のコア(44)により代え、その後に、電気的な構成アッセンブリ(10)および/または接続ケーブル(28)の残りの被覆部を、第2の射出成形過程で最終輪郭の形成下に射出成形する。  (もっと読む)

(もっと読む)

射出成形体の製造装置、燈体の製造装置および燈体

【課題】一の半製品を二種類の材料で構成することができる射出成形体の製造装置、手間をかけずに遮光領域を有した燈体を製造することができる燈体の製造装置、および遮光領域を確実に確保することができる燈体を提供する。

【解決手段】レンズ部を射出成形するための成形用金型56と、ハウジングを射出成形するための成形用金型57と、を備え、レンズ部とハウジングとを一次射出によりそれぞれ成形し、成形されたレンズ部とハウジングとを突き合わせた後、その突き合わせ部に二次射出して一体化成形可能に構成された燈体の製造装置50において、成形用金型56に、レンズ部の一部に凹陥部を形成して一次射出するとともに、凹陥部に遮光性材料を二次射出可能に構成された移動金型装置14が備えられている。

(もっと読む)

多層成形システム及び多層成形体の製造方法

【課題】金型交換装置等の特殊な装置や高強度の交換用金型を必要とせず、形状設計の自由度が高い多層成形体を容易に製造可能な多層成形システムを提供する。

【解決手段】第一の射出装置31、発泡剤含有可塑化樹脂を射出可能な第二の射出装置32、その内部にキャビティ5が形成され得る金型10、及び型締装置20を有し、キャビティ5に充填射出された発泡剤含有可塑化樹脂が未発泡状態のまま保持された未発泡層を有する一次多層成形体を成形可能な多層成形装置100と、未発泡層が成形面に対向する状態となるように一次多層成形体が配設されるとともに、未発泡層を発泡させて、緻密層と、成形面の表面形状を投射した表面形状が形成された発泡層を有する多層成形体を成形可能な発泡成形部とを備えた多層成形システムである。

(もっと読む)

樹脂封止金型

【課題】シール部材を上下に開閉する場合でも、シール部材の開閉位置を自動的にロック可能とする。

【解決手段】少なくとも上型110と下型140とで構成される樹脂封止金型101であって、下型140が、キャビティ部を有したチェイスユニット143と、チェイスユニット143を着脱可能に保持するベースブロック141と、チェイスユニット143を内包し外気を遮断可能なシール部材144と、チェイスユニット143を着脱するためにシール部材144をベースブロック141に対して上下に開閉可能に支持する開閉機構と、を備え、該開閉機構が、シール部材144に対して反重力方向に力を与えるリフト機構を有し、このリフト機構が発生する反重力方向の力が、シール部材144の開いた位置においてシール部材144の自重より大であり、且つ、シール部材144の閉じた位置においてシール部材144の自重よりも小となるように構成する。

(もっと読む)

射出成形体の製造装置

【課題】一次射出の工程で形成した固定金型6側に残るレンズ部2と可動金型7側に残る本体部3との突き合わせ面部に、本体部用樹脂材と同じ樹脂材を二次射出して燈体1を製造する製造工程において、2個の燈体1を同時製造する場合に、マニホルド10に形成される樹脂材の射出流路11、12を干渉することなく簡単に形成する。

【解決手段】第一射出装置8の射出位置8aからレンズ部用型面6aに至る第一射出流路11を、両レンズ部用型面6aに挟まれるように形成し、第二射出装置9の射出位置9aを第一射出装置射出位置8aよりも本体部用型面6b側に位置させ、該第二射出装置射出位置9aからの第二射出流路12を、本体部用型面6bに至る主流路12aと、第一射出流路11の両外側を通るようにして二次射出用空間Sにそれぞれ至る副流路12bとに分岐形成して構成した。

(もっと読む)

複合成形方法および樹脂成形品ならびに電子機器

【課題】インサート成形において金属インサート部品と樹脂との間に空間を設けることにより、外部からの力や熱などが伝わることを防止する。

【解決手段】第2金型201に金属板101を変形させることを目的とした第1凸部204を形成し、インサート成形時に金属板101を変形させた状態で溶融樹脂205を充填し、固化させて樹脂102を成形する。樹脂102は金属板101が弾性変形した形状で成形される。その後、第1凸部204を金属板101から離すことにより、金属板101が変形させられる前の形状に復元し、金属板101と樹脂102との間に微小な空間104を形成する。

(もっと読む)

射出成形体の製造方法および製造装置

【課題】射出成形体1の型成形と、型成形された射出成形体1のロボットアーム4により取出しを並行して行うようにする。

【解決手段】可動金型2の第一凸型面2aと凹型面3aとが型締めされて射出成形体1を型成形しているとき、前回、第二凸型面2bと凹凸面3aとで型形成された射出成形体1をロボットアーム4を用いて取り出す工程と、第二凸型面2bと凹型面3aとが型締めされて射出成形体1を型成形しているとき、前回、第一凸型面2aと凹凸面3aとで型形成された射出成形体1をロボットアーム4を用いて取り出す工程とを繰返すようにする。

(もっと読む)

金型内で塗膜を有する成形品の製造方法および製造用金型

【課題】基材の表面に塗料を漏れなく均一に注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入細孔(TS)を有する突出部(TB)も成形する。インジェクターのノズル部(23)を突出部(TB)に当接させて、熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このとき、前記隙間(CT)の末端部に設けられているハロゲンまたはカーボンヒータにより温度調節して注入する。これにより、塗料の硬化を促進あるいは遅らせる。注入するとき、塗料流路確保用のピン(32)は塗料注入孔(24)を貫通して、その先端部は塗料注入細孔(TS)に達する。塗料流路確保用のピン(32)を待避させるとき、ノズル部(23)の塗料注入孔(24)の目詰まりは解かれる。

(もっと読む)

電波透過カバーの製造方法

【課題】高精度の成形を必要とせず、かつ、製造コストを低減できる電波透過カバーの製造方法を提供すること。

【解決手段】電波透過カバーの製造方法を、所定の意匠を持つフィルムを形成するフィルム形成工程と、フィルムに透明樹脂層と基材層の一方を成形して第1成形体を形成する第1の成形工程と、第1成形体のフィルム存在面に透明樹脂と基材層の他方を成形する第2の成形工程と、から構成する。

(もっと読む)

射出成形体、射出成形用金型、および、その射出成形方法

【課題】一次成形体であるレンズ体とハウジング体とを二次射出により一体化した射出成形体としてのサイドウインカーにおいて、レンズ体とハウジング体との両者の内側面に鏡状面が形成されたものに構成する。

【解決手段】第一、第二金型7、8を、対向方向の移動と面方向に沿う移動とが行われるよう構成し、それぞれの第一、第二金型7、8に支持される一対の一次成形体としてのレンズ体2とハウジング体4とに、第二、第一金型8、7にそれぞれ設けた鏡状面形成装置14、10を突き合わせ、それぞれの内側面2a、4aに第一、第二鏡状面5、6を形成した後、レンズ体2とハウジング体4とを突き合わせ、該突き合わせ部に樹脂材9を二次射出することでサイドウインカー1を成形する構成とする。

(もっと読む)

複合成形品の成形方法および成形用金型

【課題】小さな固定金型とスライド金型とを使用して、対の半成形品からなる中空成形品、2色成形品、積層成形品等の複合成形品の成形用金型を提供する。

【解決手段】固定金型(10)とスライド金型(30)とから構成する。固定金型(10)は、段差Dの第1、2のパーティング面P1、P2を有する。第1のパーティング面P1に一方の半中空成形品を成形するための凹部(11)が形成され、第2のパーティング面P2からは他方の半中空成形品を成形するためのコア(12)が立ち上がっている。スライド金型(30)も同じ段差の第1、2のパーティング面P’1、P’2を有する。第2のパーティング面P’2から前記凹部(11)に対応するコア(31)が立ち上がっている。第1のパーティング面P’1にコア(12)に対応する凹部(32)が形成されている。2次成形時には第1のパーティング面P1、P’1どうしが型合わせされる。

(もっと読む)

吸盤およびその製造方法

【課題】経時変形による吸着力の低下を防止できる吸盤を得ること。

【解決手段】吸盤10は、吸盤本体12と、ゲル層14とを含んで構成されている。ゲル層14は、吸盤本体12の取り付け面1210に接合されている。吸着面1402はゲル層14の表面で構成されている。吸盤本体12は、分子の末端にイソシアネート基を有する熱可塑性ポリウレタンエラストマーで構成されている。ゲル層14は、分子の末端に水酸基を有する2液硬化型ポリウレタンゲルで構成されている。取り付け面1210において、熱可塑性ポリウレタンエラストマーの分子の末端のイソシアネート基と、2液硬化型ポリウレタンゲルの分子の末端の水酸基とが結合することで接合され、吸盤本体12とゲル層14の融着強度が高められている。

(もっと読む)

射出成形体、射出成形体の製造方法および射出成形体製造用金型

【課題】一次射出で成形されたレンズ部2とハウジング4同士を突き合わせた後、樹脂材5を二次射出して一体化してサイドウインカー1を製造するにあたり、車両Bと再度ウインカー1とのあいだに間隙が生じないようにする。

【解決手段】二次射出して一体化した状態で第三金型Zを退避作動させてスペースSを形成した後、該スペースSにパッキンとなる弾性を有した樹脂材7を三次射出するようにし、これによってパッキンを簡単に位置ズレすることなくサイドウインカー1に一体化形成でき、車両Bとのあいだの隙間をなくす。

(もっと読む)

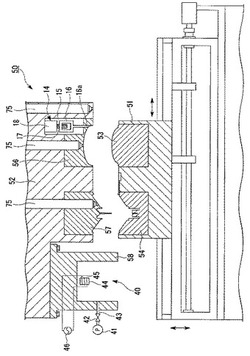

成形体製造装置

【課題】装置の省スペース化を図ると共に、高精度の製品を製造することができる成形体製造装置を提供する。

【解決手段】樹脂材料を射出するための射出装置と、成形体を成形するための金型51,52とが備えられた成形体製造装置10において、射出装置を用いて金型51,52にて成形体を製造する製造工程ライン50と、製造された成形体を検査する検査工程ライン60とが、上段と下段とにそれぞれ振り分けて配置されている。

(もっと読む)

成形体製造装置

【課題】装置設置スペースを狭小化すると共に、省エネルギー化を図ることができる成形体製造装置を提供する。

【解決手段】成形体用金型21,22の第一の型締め位置に第一半製品と第二半製品とを成形可能な一対の一次射出用キャビティ23〜26を設けると共に、成形体用金型21,22の第二の型締め位置に第一半製品と前記第二半製品の一方を型内に残した状態でブロー成形可能なブロー成形用キャビティ31を設け、成形体用金型21,22の第三の型締め位置においてブロー成形用キャビティ31で成形されたブロー成形品を型内に残して、第一半製品と第二半製品との他方とブロー成形品とを二次射出により結合可能に構成されている。

(もっと読む)

成膜成形装置

【課題】作業性を低下させることなく成膜を行うことができる成膜成形装置を提供する。

【解決手段】一対の成形体用金型51,52に、一対の成形体を射出成形するための射出成形用型締め位置aと、成形体に成膜するための成膜用型締め位置bとが設定され、一対の成形体が一体成形可能に構成されている成膜成形装置において、射出成形用型締め位置aにおける型締め力よりも成膜用型締め位置bにおける型締め力の方が小さく設定されている。

(もっと読む)

成形体用金型

【課題】成形体を複数同時に製造可能で、かつ生産効率を向上することができる成形体用金型を提供する。

【解決手段】一対の半製品を一次射出によりそれぞれ成形し、成形された半製品同士を突き合わせた後、その突き合わせ部に二次射出して製品の一体化成形が可能に構成された一対の成形体用金型51,52において、一方の半製品のキャビティと他方の半製品のキャビティとを成形するキャビティを交互に配置し、一方の半製品のキャビティが形成されている型締め面と他方の半製品のキャビティが形成されている型締め面との間がオフセットしている。

(もっと読む)

射出成形機

【課題】金型搭載テーブルに対して型締め時に荷重が掛からないようにすると共に、型締め機構の小型化・簡素化を図ることを可能とする射出成形機を提供する。

【解決手段】上型11と下型10とで構成される金型9の複数組を、下型10の上に上型11を載置した状態で搭載すると共に、移動機構によって水平方向に移送される金型搭載テーブル7と、射出ユニット5を搭載してフレーム1a上に固定された固定プラテン4と、射出ユニット5に対向する位置に配置され、型開閉用サーボモータ6の回転を直線運動に変換するボールネジ機構16の直動部と一体となって上下動する型昇降用部材24とを備え、金型搭載テーブル7の移動によって型締め可能位置に配置された金型9を、下型10の上に上型11を載置した状態で、型昇降用部材24により金型搭載テーブル7から離れるよう上昇させ、固定プラテン4に押し付けることによって型締めを行う。

(もっと読む)

射出成形機および射出成形機の制御方法

【課題】 金型装置に対する射出装置の数を減少させて射出成形機の製造コストを抑えても、生産効率を追求することができる射出成形機および射出成形機の制御方法を提供する。

【解決手段】 射出装置12の数より金型装置27の数の方が多く配設された射出成形機11において、キャビティ52に溶融樹脂を射出開始後にキャビティ52にガスまたは液体のいずれかの流体を注入する流体供給機構53と、金型装置27のキャビティ52と樹脂注入孔51bとの間の樹脂通路92を閉塞する閉塞機構96と、樹脂通路92閉塞後に金型装置27または射出装置12の少なくとも一方を移動させ射出装置12を別の金型装置27に対してノズルタッチさせる移動機構17とが備えられている。

(もっと読む)

射出成形体、射出成形体の製造方法および射出成形体製造用金型

【課題】 一次成形されたレンズ部2とハウジング4同士を突き合わせた後、二次射出により一体化してサイドウインカー1を製造するにあたり、レンズ部2で発生する熱収縮により生じるサイドウインカー1の大きさや外観性の差が発生しないようにする。

【解決手段】 レンズ部2とハウジング4を嵌合する際に、レンズ部2を外方に押し出し偏倚させることで、熱収縮により金型Yの型面Yaとレンズ外周面2cとのあいだに形成されたスペースSをなくし、レンズ部2を金型Yに当接させた状態で二次射出することで、大きさに不揃いのない外観性に優れたサイドウインカーを製造する。

(もっと読む)

101 - 120 / 184

[ Back to top ]