Fターム[4F206JC01]の内容

プラスチック等の射出成形 (77,100) | 射出成形機の位置関係 (581) | 可動の金型を用いるもの (322)

Fターム[4F206JC01]の下位に属するFターム

ターンテーブル (138)

Fターム[4F206JC01]に分類される特許

121 - 140 / 184

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を真空にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内の空気を吸引して真空状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

射出成形体、射出成形体の製造方法および射出成形体製造用金型

【課題】 一次成形されたレンズ部2とハウジング4同士を突き合わせた後、二次射出により一体化してサイドウインカー1を製造するにあたり、レンズ部2で発生する熱収縮により生じるサイドウインカー1の大きさや外観性の差が発生しないようにする。

【解決手段】 レンズ部2とハウジング4を嵌合する際に、レンズ部2を外方に押し出し偏倚させることで、熱収縮により金型Yの型面Yaとレンズ外周面2cとのあいだに形成されたスペースSをなくし、レンズ部2を金型Yに当接させた状態で二次射出することで、大きさに不揃いのない外観性に優れたサイドウインカーを製造する。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を不活性ガス雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内を不活性ガスに交換して不活性ガス状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

中空成形体およびその製造方法、製造装置

【課題】一次射出で半割り成形されたベース体3およびカバー体4同士を突き合わせた突き合わせ部に樹脂材5を二次射出して中空成形体1を製造するにあたり、中空体内部を高圧雰囲気にする。

【解決手段】二次の射出工程としてベース体3およびカバー体4同士を突き合わせる以前の互いに対向した離間状態で、第一、第二金型6、7同士の対向面間に、対向するベース体3およびカバー体4を囲繞する状態でシール材9で密封空間を形成し、該密封空間内に期待を注入して高圧状態にした後、ベース体3およびカバー体4同士を突き合わせて二次射出するようにして中空体内部を真空にする。

(もっと読む)

成形機及び射出成形機

【課題】副型締装置の搬送を効果的に行い成形作業を高効率に実施できる成形装置を提供する。

【解決手段】直交して開口する開口部から搬入・搬出する複数の副型締装置7の一を圧締する圧締部を有する縦型の主型締装置10と、前記開口部の外方に待機・配置され、前記主型締装置10の圧締力より低い圧締力で金型を圧締するとともに該金型を開放可能な複数の前記副型締装置7と、前記副型締装置7の待機する前記開口部外方と前記主型締装置10の前記圧締部との間で前記副型締装置7を搬送する搬送装置35とを備えた成形機において、前記搬送装置35は、前記副型締装置7を載置する搬送台36と、該搬送台36の下面に固設した複数のレール37と、該レール37と当接し案内して回動する複数の搬送ローラ38と、該複数の搬送ローラ38を架台44上面で軸支する支持枠39とからなる。

(もっと読む)

射出成形体および射出成形体成形用の金型

【課題】ハウジングを肉薄に形成することにより、小型化、コンパクト化し、消費される樹脂量の少ないサイドターンランプを提供する。

【解決手段】サイドターンランプ1は、一次射出で成形したハウジング3とレンズ部5とを突合せた際に形成される間隙Sに樹脂材4を二次射出して成形することになるが、この二次射出をする際にハウジング3に働く射出圧は、平板部3aに対して短尺方向中央側に向いたものとなるが、この場合に、第一金型7は、平板部3aの裏面に対して山形状に食い込んだ状態の型面7aを有しているため、この型面7aで射出圧を受けることになってハウジング7が座屈状に変形してしまうことを回避することができる。

(もっと読む)

射出成形体の製造方法および製造用の金型

【課題】第一成形体と第二成形体とを備えて構成される射出成形体を、第一金型、該第一金型に対して相対移動可能な第二金型で製造するにあたり、射出成形体の生産効率が高い射出成形体の製造方法および射出成形体製造用の金型を提供する。

【解決手段】サイドウインカー1は、ハウジング4とレンズ部6とを一次射出する第一の射出工程と、該工程に続けてハウジング4とレンズ部6との突合せ面に樹脂材5を二次射出する第二の射出工程とにより製造されるが、初めの型合わせでハウジング4、レンズ部6を一次射出するための初期成形工程以降の型合せでは、二次射出してサイドウインカー1を製造することに併せて、次の工程での二次射出に備えてハウジング4、レンズ部6を成形する第一の射出工程が同時的になされる成形工程が行われ、該成形工程は、可動金型8を左側姿勢、右側姿勢に交互に移動を繰り返すものとした。

(もっと読む)

射出成形体製造用の金型および射出成形体の製造方法

【課題】一次射出、成膜形成、二次射出の3工程で形成する射出成形体を形成するにあたり、固定金型の型面を平面状のものとし、型締めを行うための型締装置の型締力の小さいものとすることができる射出成形体成形用の金型、射出成形体の成形方法を提供する。

【解決手段】サイドウインカー1は、ハウジング4を第一の一次射出、レンズ部を第二の一次射出で成形した後、ハウジング4を成膜形成し、該成膜済みのハウジング4とレンズ部7とを突き合せて二次射出して製造されるが、該製造するにあたり、金型は、固定金型8に対して各独立して相対移動することができるハウジング用金型13とレンズ部用金型14とを備えた構成とした。

(もっと読む)

射出成形体の製造方法および製造用の金型

【課題】第一金型と、該第一金型に対して相対移動可能な第二金型で、第一成形体と、該第一成形体に形成する成膜と、第二成形体とを備えて構成される射出成形体を成形するにあたり、射出成形体の製造効率のよい射出成形体の製造方法および製造用の金型を提供する。

【解決手段】固定金型8に、可動金型9(10)を一次姿勢、成形姿勢、二次姿勢に変姿させて型合わせことで一次射出成形、成膜形成、二次射出成形を行ってサイドウインカー1を製造するにあたり、可動金型9、10を左右の二つから構成しており、該左右の可動金型9、10は、それぞれ独立して一次姿勢、成膜姿勢、二次姿勢に変姿させることができるので、たとえば、両可動金型9、10を略同時に変姿させて製造する場合、三回の変姿をする毎に二つのサイドウインカー1を製造することができる。

(もっと読む)

燈体およびその製造方法

【課題】中空状で、光源収容部とカプラ部とが直交状に形成された燈体を、可動型と固定型とを用い、作業性よく成形できるようにする。

【解決手段】ランプ1を構成するハウジング4を、バルブ2が収用される筒状の光源収容部4aと外部コネクタが嵌着する筒状のカプラ部4bとが筒軸方向に直交するよう形成し、かつ、L字形に形成された接続端子3が光源収容部4aからカプラ部4bに連通した状態でインサートモールドされたものに形成する。

(もっと読む)

絞り一体型レンズ、及び、その製造方法

【課題】小型化、低背化を図ることができる絞り一体型レンズとその製造方法を提供する。

【解決手段】レンズ部11aの一方の面に対応する第1金型と、絞り部12bに対応する第2金型とを型閉めさせて形成される絞り部成形用キャビティに遮光性を有する第1樹脂材料を注入し、固化させて、絞り部12bを一次成形する。次に、第2金型を取り外し、絞り部12bを保持させた状態の第1金型と、レンズ部11aの他方の面に対応する第3金型とを型閉めさせて形成されるレンズ部成形用キャビティに光透過性を有する第2樹脂材料を注入し、固化させ、絞り部12bと一体となったレンズ部11aを二次成形して絞り一体型レンズ10を製造する。

(もっと読む)

廃プラスチック成形装置

【課題】 廃プラスチックを再利用して所望の形状の成形品に加工する場合に、コストを削減する等の理由により押出成形機が利用されているため、成形品の形状や寸法、性質の安定性が劣ることに鑑みて、安定した形状や性質等を備えた成形品を加工できる廃プラスチック成形装置を提供する。

【解決手段】 金型2に成形材料を充填する押出装置4と射出装置5とを備え、押出装置4により金型2内に成形材料を充填して成形品の粗加工を行う。金型2から溢れ出た成形材料を射出装置5に導入して計量する。計量後には押出装置4と金型2とを遮断して射出装置5により成形材料を射出することにより、金型2内の材料圧力を維持しながら仕上げの成形加工を行う。

(もっと読む)

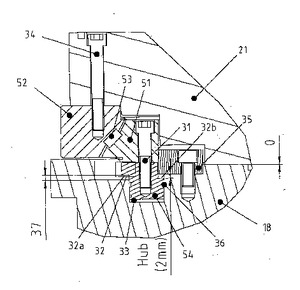

水平射出成形機のための取り外し可能な回転板を備えた回転装置

本発明は、水平射出成形機のための回転装置であって、ベースプレート(18)が設けられていて、該ベースプレート上に、垂直な軸線を中心にして回転可能な回転板(21)が配置されており、該回転板を回転させるための駆動手段が設けられている形式のものに関する。本発明は、ベースプレートと回転板との間に軸受(22)が配置されていて、該軸受が、前記ベースプレートに対応配置された回動不能な軸受部分(51)と、前記回転板に対応配置された回動可能な軸受部分(52)とを有しており、前記回転板が、前記ベースプレート上に載っていて前記軸受が負荷解除されている上方位置と、前記回転板がベースプレートから持ち上げられていて、前記回動可能な軸受部分上で支えられている下方位置との間で、可動であることを特徴としている。この軸受は、回転中に負荷されていて、射出プロセス中に負荷されないようになっている。射出プロセス中、特に射出圧刻中に発生する横方向力は、ターンテーブルとベースプレートとが全面的な接触を介して機械台(1)に導入される。  (もっと読む)

(もっと読む)

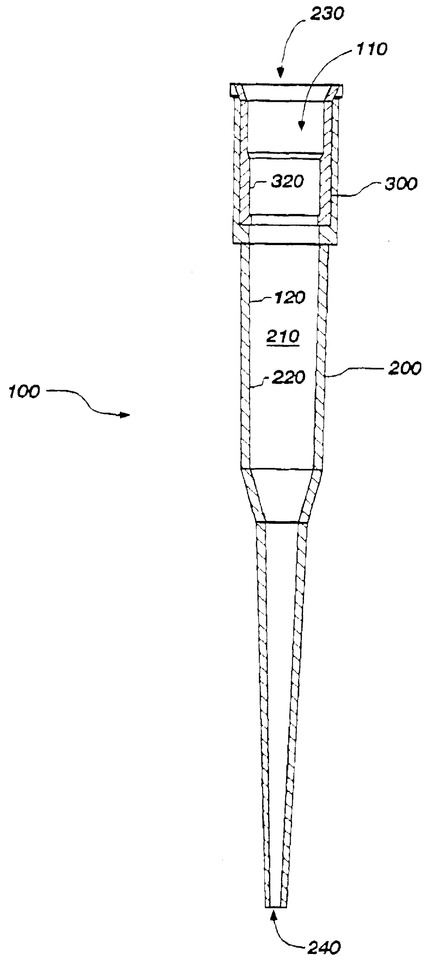

多成分ピペットチップおよび関連する方法

ピペットチップおよびそれを作製する方法を記載する。ピペットチップには、少なくとも2つの成分、すなわち輪状成分と管状体成分とが含まれてもよい。輪状成分は、異なる、比較的より従順な材料を含んでもよい。輪状成分は、管状体成分内に部分的または完全に入れ子式となるように受容されてもよい。または輪状成分はピペットチップの近位末端を含んでもよく、管状体成分は、ピペットチップの遠位末端を含んでもよい。管状体成分の一部は輪状成分によって入れ子式となるように、またはそうでなければそれに付着するように受容されてもよい。ピペットチップは、最初に輪状成分を成形する段階および次に管状体成分を成形する段階によって形成されてもよい。または、管状体成分を最初に成形して、輪状成分を管状体成分の中に、それに隣接して、またはその周囲に成形してもよい。

(もっと読む)

(もっと読む)

内表面に薄膜を有する成形品の成形方法および成形装置

【課題】成膜チャンバーが射出成形による温度および型締め力の影響等を受けることなく、射出成形と成膜とを同時に実施でき、内表面に薄膜を有する2個の中空成形品を交互に成形する成形装置を提供する。

【解決手段】 第1、2のスライド金型(5、6)と、第1、2の固定金型(15、16)と、スライド成膜チャンバー(18)とからなる。第1、2のスライド金型(5、6)は、互いに逆方向に駆動されて1次成形位置、成膜位置および2次成形位置を採る。スライド成膜チャンバー(18)は、第1、2のマスキング板(18a、18b)を備え、第1、2の固定金型(15、16)から離間して配置されている。そして上下方向にスライドする。第1、2のスライド金型(5、6)には、凹部(5a、6a)とコア(5b、5b)がそれぞれ形成され、第1、2の固定金型(15、16)には、コア(15b、16b)と凹部(15a、16a)がそれぞれ形成されている。

(もっと読む)

インモールド成形用金型及びインモールド成形装置及びインモールド成形方法

【課題】 深い凹凸面を有する製品に対しても製品としての品質を確保した状態でフィルム柄を加飾することができるようにする。

【解決手段】 成形品13に応じた形状にフィルム形成雄型17で金属箔膜付フィルム9を予め型押しし、フィルム形成雄型17及び射出成形用雄型18をスライドさせて型押しされた金属箔膜付フィルム9を射出成形用雄型18で挟み込んで射出成形を行い、金属箔膜付フィルム9の金属箔膜が破損することがない状態で、深い凹凸面を有する製品に対して金属箔膜を転写し、製品としての品質を確保した状態で金属箔膜付フィルム9の金属箔膜を転写する。

(もっと読む)

射出成型体の製造方法

【課題】レンズ部2a、3aが異なったランプ部2、3が一連状に形成される

二連ランプ1を、一連のダイスライドインジェクション方式により簡単に製造す

る。

【解決手段】一次射出により、両レンズ部2a、3aとハウジング6とを成型

した後、型移動により、両レンズ部2a、3aとハウジング6とを付き合わせ、

しかる後、樹脂材9、10を二次射出して一体化することで二連のランプ1を製

造するようにし、これによって、例えばレンズ部2a、3aが異色となった異機

能のものであっても、ダイスライドインジェクション方式による射出成型で簡単

に製造できるようにした。

(もっと読む)

回転式射出成形機のノズル移動制御方法

【課題】回転式射出成形機で型締装置の側方から金型にノズルタッチする場合における射出装置の移動時間を、後退位置のノズルを金型側面の射出ゲートの近くに待機させることによって短縮し、成形サイクルのハイサイクル化に寄与させる。

【解決手段】回転盤の対称面上に複数の下金型を設置し、その下金型の一方の停止位置に立設した竪型の型締装置に上金型を取付け、その型締装置の側方か金型側部の射出ゲートに、射出装置のノズルをタッチしてなる回転式射出成形機において、射出充填工程後のノズルの後退位置をノズルが下金型に近くかつ下金型の回転移動に干渉しない位置に設定する。後退位置と上記射出ゲートとの間にノズルの待機位置を設定する。後退位置のノズルを下金型の回転移動後に待機位置まで前進移動する。上下金型の型締完了後に待機位置からノズルを射出ゲートに向け移動してノズルタッチする。

(もっと読む)

マグネットローラ

【課題】 従来の軸一体型マグネットローラおよびシャフトインサート型マグネットローラでは、導通と強度を両立させることができない場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物を磁場印加成形する工程を含む製造方法で得られうるマグネットローラにおいて、導電性樹脂磁石シャフトを金型内に設置し、前記混合物を該シャフトの外周部に射出注入することを特徴とするマグネットローラ、で解決する。また、「前記金型が、前記シャフト部への磁場印加用磁場発生源を有するスライド型を含み、該金型を用いて、下記工程A、B、Cを含む工程により製造されるマグネットローラ。A:該スライド型が金型内に挿入されている状態で前記導電性樹脂磁石シャフトを成形する工程。B:該スライド型を金型内から軸方向に引き出す工程。C:Bの後、該シャフト部の外周部に前記混合物を射出注入する工程。」。

(もっと読む)

内部に液体流路を有する成形品の製造方法および成形品

【課題】 インク漏れのないインク容器固定部材の製造方法を提供する。

【解決手段】1次成形により、インク容器固定部材の底板の方に2次成形用の溶融樹脂が充填される凹溝を、補助板の方にインク流路が構成される凹溝をそれぞれ成形し、底板と補助板とを整合させて凹溝により構成される樹脂流路(1)に2次成形用の溶融樹脂を充填して底板と補助板とを融着してインク流路を成形するとき、樹脂流路(1)に可動堰(2)を挿入して樹脂流路(1)を一時的に阻止面(5)により閉鎖し、可動堰(2)の阻止面(5)の近傍(10)から2次成形用の溶融樹脂を射出し、射出する溶融樹脂が可動堰(2)の作用面(6)に達すると、その圧力により可動堰(6)を退避させ、退避した跡にも充填し、連続した閉断面形状の樹脂流路(1)を一方向から実質的に完全に充填してインク流路を形成する。

(もっと読む)

121 - 140 / 184

[ Back to top ]