Fターム[4F207AA21]の内容

プラスチック等の押出成形 (29,461) | 樹脂材料等(主成形材料) (3,299) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (232) | メタクリル酸、アクリル酸エステル系樹脂 (213)

Fターム[4F207AA21]に分類される特許

21 - 40 / 213

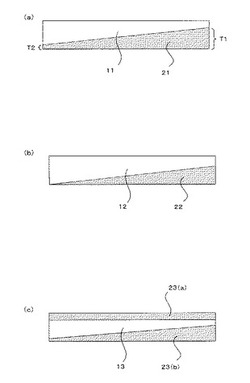

積層板の製造方法

【課題】煩雑な加工を必要としない積層板の製造方法を提供する。

【解決手段】本発明に係る積層板の製造方法は、マルチマニホールドダイに備えられたチョークバーを調整する工程、およびチョークバーを調整したダイより、2種以上の樹脂材料を押し出すことによって2層以上の樹脂層を積層する工程を含み、積層板の押出流れ方向に対して直交する断面において、層厚が変化する樹脂層を有しており、層厚分布の差が最も大きな樹脂層における最小層厚みと最大層厚みとの比率が2倍以上である。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、波状の凹凸欠陥の発生が抑制された積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィン樹脂からなる保護フィルムが直接積層されてなり、260℃、100sec−1のせん断速度における、該熱可塑性樹脂の溶融粘度(a)と該ポリオレフィン樹脂の溶融粘度(b)とが、式:a/b≧2.5を満たす。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】側縁部が切断された熱可塑性樹脂フィルムを歩留りよく製造する方法を提供することである。

【解決手段】溶融した熱可塑性樹脂をダイ3からフィルム状に押出すとともに、少なくとも1本の冷却ロール4に接触させてフィルム状成形体11を得、次いで上下一対に配設された上丸刃5a,下丸刃5bの間にフィルム状成形体11を通過させ、フィルム状成形体11の側縁部を切断して熱可塑性樹脂フィルム12を製造する方法であって、上丸刃5a,下丸刃5bを、互いに異なる周速度で回転させるようにした。

(もっと読む)

位相差フィルムの製造方法、位相差フィルム、複合偏光板及び偏光板

【課題】簡便に、Nz係数を0.5に近づけることができる位相差フィルムの製造方法を提供する。

【解決手段】本発明に係る位相差フィルムの製造方法は、非晶性熱可塑性樹脂フィルムを、少なくとも第1の方向に延伸する延伸工程と、延伸されたフィルムを、延伸された上記第1の方向に収縮させて、Nz係数が0.05以上、0.95以下である位相差フィルムを得る収縮工程とを備える。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】 溶融押出製膜に於いて作製されたロールフィルムに発生するゲージバンドと呼ばれる厚みムラに起因する外観不良および搬送中のフィルム弛み、シワ起因の折れスジ状の外観異常のない熱可塑性フィルム及びその製造方法を提供することにある。

【解決手段】 本発明に係わる熱可塑性フィルムは、フィルム幅方向(TD)の端部から50mm内側までの最大厚みDe(μm)と中央部の平均厚みDc(μm)が1.0≦De/Dc≦3.5であり、フィルムの一ヶ月常温放置でのフィルム押出方向(MD)の収縮率が0.01%以上0.10%以下であることを特徴とする。本発明の熱可塑性フィルムの製造方法は、フィルム形成工程におけるキャストロール4の周速v1(m/min)と冷却ロール及び搬送ロール9の周速v2(m/min)が、0.970≦v2/v1≦1.001に調整することを特徴とする。

(もっと読む)

アクリル系樹脂フィルム及びこれを用いた偏光板並びにアクリル系樹脂フィルムの製造方法

【課題】偏光フィルムとの接着力が高く、機能性層を形成する場合に凹凸に起因する問題が生じにくいアクリル系樹脂フィルム及び偏光板並びにアクリル系樹脂フィルムの製造方法を提供する。

【解決手段】アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなるシート状のアクリル系樹脂フィルム25であって、シート状のうち一方の面は滑面25aであり、この滑面25aと反対側の面は粗面25bである。粗面25b側は、フィルム表面から突出するゴム弾性体粒子の表面積が滑面25aよりも大きいため、凹凸に起因するアンカー効果により偏光フィルム21との接着強度が高くなる。一方で滑面25a側は、フィルム表面から突出するゴム弾性体粒子の表面積が滑面25aよりも小さいため、凹凸が少なく、このため機能性層26を形成する際に凹凸形状に起因する問題が生じにくい。

(もっと読む)

積層樹脂板およびその製造方法

【課題】高透明性、高耐熱性を維持しつつ、良好な成形加工性および持続性の高い帯電防止性能を有する積層樹脂板およびその製造方法を提供する。

【解決手段】アクリル樹脂(A)と、帯電防止性樹脂混合物とを共押出成形により積層一体化してなる積層樹脂板であって、(I)帯電防止性樹脂混合物が、ポリオレフィンのブロックと親水性ポリマーのブロックとが結合した構造を有するブロック共重合体5〜40重量%およびアクリル樹脂(B)60〜95重量%の混合物であり、(II)37.3N荷重で測定した230℃におけるアクリル樹脂(A)のメルトフローレート(M1)と、37.3N荷重で測定した230℃における帯電防止性樹脂混合物のメルトフローレート(M2)との差の絶対値(|M1−M2|)が、0≦|M1−M2|≦5.0(単位:g/10分)である積層樹脂板。

(もっと読む)

下部電極基板用樹脂板、並びにそれを用いてなる下部電極板およびタッチパネル

【課題】軽量で割れ難く、かつ、タッチパネルの画面を斜め方向から見る場合の、表示画像の着色を抑制することができる下部電極基板用樹脂板を提供する。

【解決手段】タッチパネルの下部電極基板に使用される樹脂板であって、メチルメタクリレート−スチレン共重合体樹脂層の両面にアクリル系樹脂層が積層されてなる下部電極基板用樹脂板である。前記メチルメタクリレート−スチレン共重合体樹脂層と、その両面に積層される前記アクリル系樹脂層とが、共押出により積層一体化されたものであるのが好ましい。

(もっと読む)

下部電極基板用樹脂板、並びにそれを用いてなる下部電極板およびタッチパネル

【課題】軽量で割れ難く、かつ、タッチパネルの画面を斜め方向から見る場合の、表示画像の着色を抑制することができる下部電極基板用樹脂板を提供する。

【解決手段】タッチパネルの下部電極基板に使用される樹脂板であって、アクリル系樹脂層の両面にポリカーボネート系樹脂層が積層されてなる下部電極基板用樹脂板である。前記アクリル系樹脂層と、その両面に積層される前記ポリカーボネート系樹脂層とが、共押出により積層一体化されたものであるのが好ましい。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、表面に凹凸状の欠陥がなく、外観の良好な積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィンと酸化防止剤とを含有するポリオレフィン樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能である。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】溶融押出製膜において作製されたフィルムロールのゲージバンドと呼ばれる厚みムラに起因する外観不良のない熱可塑性フィルム及び該熱可塑性フィルムの製造方法を提供する。

【解決手段】溶融押出法により成形され、フィルム押出方向(MD)の収縮率が0.01%以上0.10%以下である熱可塑性フィルムであり、溶融押出法によって、Tダイからシート状の熱可塑性樹脂を押し出す押出工程によって押し出されたシート状の熱可塑性樹脂を、キャストロールとタッチロールの2つのロールの間に挟み込むことによってフィルムを形成する際、キャストロール4の周速v1(m/min)と冷却ロール及び搬送ロール9の周速v2(m/min)を、0.970≦v2/v1≦1.001に調整して成形する。前記フィルム形成工程にて形成されたフィルムを冷却ロールにより冷却する冷却工程を有すると、より好ましい。

(もっと読む)

光学フィルムの製造方法及び光学フィルムの製造装置

【課題】外観欠点が少ない光学フィルムを得る光学フィルムの製造方法を提供する。

【解決手段】本発明に係る光学フィルムの製造方法は、第1の押出機2により溶融した樹脂組成物を押し出す第1の押出工程と、第1の押出機2により押し出された樹脂組成物を、濾過フィルタ装置3を通過させて、濾過する濾過工程と、濾過フィルタ装置3により濾過された樹脂組成物を、ベント部4aを有する第2の押出機4により押し出し、かつフィルム状に成膜する第2の押出工程と、フィルム状に成膜された樹脂組成物を、冷却することにより固化させて、光学フィルムを得る冷却工程とを備える。第1の押出機2による押し出し時の樹脂組成物の最高温度をT1(℃)とし、ベント部4aを有する第2の押出機4による押し出し時の樹脂組成物の最高温度をT2(℃)としたときに、T2を(T1−50)℃〜(T1−5)℃にする。

(もっと読む)

樹脂シートの製造方法、及び形状ロール

【課題】転写率の向上を図ることが可能な樹脂シート製造方法を提供する。

【解決手段】連続樹脂シートを製造するシート製造工程S1と、形状ロールを用いて転写型を転写する転写工程S2と、を備えた樹脂シート製造方法とする。転写工程S2では、形状ロールの周方向に連続する凹部を形状ロールの長手方向に複数並設し、長手方向において隣り合う凹部間に、幅6μm以上15μm以下の隙間部が形成された転写型を用いて、転写工程を実行する。

(もっと読む)

樹脂シートの製造方法

【課題】転写率の向上を図ることが可能な樹脂シート製造方法を提供する。

【解決手段】連続樹脂シートを製造するシート製造工程と、形状ロールを用いて転写型を転写する転写工程と、を備えた樹脂シート製造方法とし、シート製造工程では、シート表面を構成する形状転写層(A)と形状転写層(A)の内側に隣接する主層(B)とを備えた多層構造の樹脂シートを製造する。主層(B)のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)に対する形状転写層(A)のMFRの比率は、1.5以上とする。

(もっと読む)

エラストマー性積層体およびその製造方法

【課題】積層体の弾性特性を改善すること。

【解決手段】本発明は、熱可塑性エラストマーから成るエラストマー性支持層(2)と、支持層(2)の材料より低い弾性を示すポリマーから成る少なくとも1層のマイクロテクスチャ加工された被覆層(3)とを備えたエラストマー性積層体(1)に関する。マイクロテクスチャは、被覆層(3)の弾性限界を超えて積層体(1)を延伸し、この延伸された積層体(1)が弾性回復することによって形成される。本発明によれば、マイクロテクスチャー化された被覆層(3)は多数の孔(4)を含む。さらに本発明は積層体の製造方法をも対象とする。

(もっと読む)

光学フィルムの製造方法

【課題】共押出しによる溶融流延製膜法で物性の異なる樹脂を積層して製膜後、高倍率延伸しても層間の剥離が発生しない光学フィルムの製造方法の提供。

【解決手段】溶融流延法にて溶融押出し工程でTダイから共押出しされたコア層及びスキン層を形成する溶融樹脂を、フィルム成形工程でキャストロール及びタッチロールで圧着し、冷却引取り工程で冷却し、延伸工程で延伸した後、回収工程で回収し、スキン層/コア層/スキン層の構成を有する光学フィルムを製造する光学フィルム製造方法において、前記Tダイ101aから吐出された段階の前記コア層を形成する溶融樹脂の幅をC、前記スキン層を形成する溶融樹脂の幅をS、前記タッチロールの幅をTR、前記キャストロールの幅をCRとした場合に下記の関係にあることを特徴とする光学フィルムの製造方法。(小)C<CR<S<TR(大)

(もっと読む)

押出樹脂板の製造方法

【課題】外観に優れ、かつ高温環境下での使用に対しても反り変形が抑制される押出樹脂板の製造方法を提供。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して押出樹脂板6を得る押出樹脂板の製造方法であって、第3冷却ロールの回転軸53Aと第2冷却ロールの回転軸52Aとを結ぶ直線L1が、第2冷却ロールの回転軸52Aと第1冷却ロールの回転軸51Aとを結ぶ直線L2に対して、溶融樹脂4が第3冷却ロールに巻きかかる側と反対側の方向に3〜25度の傾きを有し、前記溶融樹脂4を、第3冷却ロールと第2冷却ロールとの間に挟み込み、冷却ロール52、53間で圧着して成形することを特徴とする押出樹脂板の製造方法。

(もっと読む)

積層体、並びにそれを用いた耐擦傷性樹脂板、ディスプレイ用保護板およびタッチパネル用保護板

【課題】より高い耐衝撃性および表面硬度を有する積層体、並びにそれを用いた耐擦傷性樹脂板、ディスプレイ用保護板およびタッチパネル用保護板を提供することである。

【解決手段】ポリカーボネート樹脂層の片面にゴム粒子を含有するメタクリル樹脂層(A)を積層し、他面にゴム粒子を含有するメタクリル樹脂層(B)を積層してなり、前記メタクリル樹脂層(A)の厚さをt(A)、前記メタクリル樹脂層(B)の厚さをt(B)としたとき、前記t(A)およびt(B)が、t(A)>t(B)の関係を有する積層体であり、この積層体を用いた耐擦傷性樹脂板、ディスプレイ用保護板およびタッチパネル用保護板を提供する。

(もっと読む)

保護膜付き樹脂板またはフィルムの製造方法

【課題】保護膜の貼合工程において、保護膜の貼合不良や樹脂板の破断などを生じさせない保護膜付き樹脂板またはフィルムの製造方法を提供することである。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して樹脂板6またはフィルムを得る工程と、樹脂板6またはフィルムを一対の保護膜貼合ロール81、82間に供給して、樹脂板6またはフィルムの少なくとも一方の表面に、保護膜7を貼合する工程とを含む保護膜付き樹脂板またはフィルムの製造方法であって、少なくとも1つの保護膜貼合ロール81の両端部の外周面には、外径がロール中央部の外径よりも小さい段差Aがそれぞれ形成されており、前記樹脂板またはフィルムの両端部が、前記段差A形成部分に位置することを特徴とする保護膜付き樹脂板またはフィルムの製造方法。

(もっと読む)

押出樹脂板の製造方法

【課題】耐加熱反り性に優れる押出樹脂板の製造方法を提供することである。

【解決手段】溶融した熱可塑性樹脂3をダイ2から押出し、第1冷却ロール5と第2冷却ロール6との間に挟み込み、第2冷却ロール6に巻き掛けた後、第3冷却ロール7に巻き掛けることにより冷却して、押出樹脂板を製造する方法であって、第1冷却ロール5および第3冷却ロール7を、いずれも外周部に金属製薄膜を備えた弾性ロールにし、第2冷却ロール6を、金属ロールにするとともに、第2冷却ロール6の周速度(V2)と、第3冷却ロール7の周速度(V3)との周速度比(V3/V2)を、1未満にした。前記熱可塑性樹脂が、メタクリル系樹脂または芳香族ポリカーボネート樹脂であるのが好ましい。

(もっと読む)

21 - 40 / 213

[ Back to top ]