Fターム[4F207AJ11]の内容

プラスチック等の押出成形 (29,461) | 装置又は装置部材の材料の特徴 (436) | 性質の特徴(←離型性) (83)

Fターム[4F207AJ11]の下位に属するFターム

熱伝導性 (13)

断熱性 (10)

摩擦特性(←耐摩耗性) (31)

耐薬品性 (6)

Fターム[4F207AJ11]に分類される特許

1 - 20 / 23

電子ビーム照射により表面改質した成形機、成形機用のスクリュ及び成形機用のプランジャ

【課題】成形材料との接触面に対して電子ビームを照射することでその表面を改質し、特に耐腐食性や耐摩耗性を高めた成形機、成形機用のスクリュ及び成形機用のプランジャを提供する。

【解決手段】成形材料を押し出して又は金型に充填して又は金型に供給して成形する成形機において、前記成形材料との接触面の一部又はその全部に電子ビームを照射して表面改質する。電子ビーム照射により高い耐食性や耐摩耗性を有する金属元素(例えばクロム、モリブデン、コバルト等)が表層に析出するので、当該表面の耐食性や耐摩耗性を向上させることができる。

(もっと読む)

表面保護フィルムの製造方法

【課題】フィルムの片面に微粘着性を有し、フィルムをロール状に巻き取ったり、又は積み重ねたりする際にブロッキングし難く、およびフィルムのフィッシュアイを低減することができる表面保護フィルムの製造方法を提供する。

【解決手段】結晶性または半結晶性である熱可塑性樹脂をTダイから溶融押出しすることによって、熱可塑性樹脂溶融膜を得る工程(工程1)、該熱可塑性樹脂溶融膜を、特定の金属製冷却ロールと、特定の弾性ロールとで挟圧する際に、挟圧される部分の該熱可塑性樹脂溶融膜の幅を、該金属製冷却ロールの面長より小さく、該弾性ロールの面長より大きくなるように調整して挟圧することによって、フィルムを得る工程(工程2)、および該フィルムを巻き取る工程(工程3)を有する、フィルム厚みが30μm未満である表面保護フィルムの製造方法。

(もっと読む)

樹脂シートの製造方法

【課題】金属ロールの表面から樹脂シートを適切に剥離可能な樹脂シートの製造方法及び表面からシートを適切に剥離可能な金属ロールを提供する。

【解決手段】この樹脂シートの製造方法は、加熱溶融状態の樹脂をダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、表面に厚さ0.5μm以下のめっき層を有する金属ロールの表面に連続樹脂シートを押し当てることによって連続樹脂シートを成形して樹脂シートを得る成形工程と、樹脂シートを金属ロールの表面から剥離する剥離工程とを含む。

(もっと読む)

押出成型装置

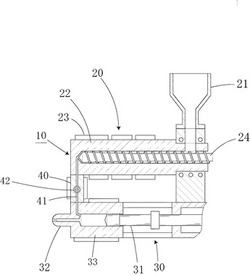

【課題】内部に中空部とリブを有する押出成型品を、良好な寸法精度で成型することができ、メンテナンス頻度が低く、生産性が高い押出成型装置を提供することを目的とする。

【解決手段】 押出成型装置を、樹脂部材の外形を規制する外型と樹脂部材の内形を規制するコアを有する押出成型金型と、押出成型金型に溶融した樹脂を注入する押出機と、貫通穴が開口され磁性を有するサイジングコアと、サイジングコアを囲むサイジング外型と、一端側はサイジングコアの貫通穴に挿入され他端側は押出成型金型のコアに固定された支持棒と、サイジングコアの支持棒の軸方向への動きを規制するストッパから構成した。サイジング外型には複数の磁石と複数の電磁石が固定されており、電磁石の磁力を調整してサイジング外型に対するサイジングコアの位置を調節する。

(もっと読む)

フィルムキャパシタ用フィルム及びその製造方法

【課題】優れた耐電圧性、耐熱性、及び生産性を向上させる摺動性を有するフィルムキャパシタ用のシンジオタクチックポリスチレン系無延伸フィルム及びその製造方法を安価に提供する。

【解決手段】 シンジオタクチックポリスチレン系樹脂組成物からなる成形材料を、混練、調製して、押出機1からTダイス7でフィルムに溶融押し出しした後、圧着ロール9と、冷却ロール10との間に挟んで冷却して巻取管16で巻取ることにより、150℃において、最小値≧300V/μm、平均値≧380V/μm、標準偏差σ≦40の絶縁破壊電圧と、室温において≦0.50の動摩擦係数とを有するシンジオタクチックポリスチレン系無延伸フィルムからなる厚さ≦10μmのフィルムキャパシタ用フィルムを製造する。

(もっと読む)

押出成形用乾燥装置

【課題】パルプ及び澱粉を主成分とし水分を含む成形材料を押出成形して良質な成形品を得ることができる押出成形用乾燥装置を提供すること。

【解決手段】パルプ及び澱粉を主成分とし水分を含む成形材料を、金型1を通過させて押出成形する際に用いる押出成形用乾燥装置であって、前記金型1の成形材料導出口2の近傍に設けられ、前記成形材料導出口2から導出された前記成形材料が通過する流路3を有し、また、この流路3を加熱する加熱部4が設けられ、更に、前記流路3には下流側程拡開する拡開部5が設けられている押出成形用乾燥装置。

(もっと読む)

押出造粒装置のスクリーン及び押出造粒装置

【課題】耐久性を向上させた押出造粒装置用のスクリーン、及びかかるスクリーンを有する押出造粒装置、及びかかるスクリーンの形成方法を提供する。

【解決手段】本発明による押出造粒装置(1)用のスクリーン(4)は、内面(12)及び外面(14)と、内面(12)から外面(14)に材料を通過させる多数の孔(16)を有する。スクリーン(4)は、疲労強度が少なくとも300MPaのステンレス鋼で形成される。各孔(16)は、内面側の直線部分(22)と、外面側のテーパ部分(24)を有し、ドリル加工で形成される。本発明はまた、かかるスクリーン(4)を有する押出造粒装置(1)、及び、かかるスクリーン(4)を形成する方法に関する。

(もっと読む)

樹脂シート状物およびその製造方法

【課題】表面に微細な凹凸パターンが形成された樹脂シート状物の効率的な製造方法を提供する。

【解決手段】表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法、およびその方法により製造された樹脂シート状物。

(もっと読む)

マンドレル、樹脂発泡シート製造装置及び樹脂発泡シートの製造方法、樹脂発泡シート

【課題】マンドレルを用いて樹脂発泡シートを形成するに際し、樹脂発泡シートに傷が発生するのを抑制すると共に、樹脂発泡シートに生じる応力ひずみを抑制するマンドレルを提供する。

【解決手段】樹脂発泡シートを作製するのに際してサーキュラーダイの押し出し方向前方に配置されるマンドレルであって、サーキュラーダイ側に配される端部には、前記筒状体が拡径される拡径領域が形成されており、該拡径領域には複数の微小突起Cによって凹凸構造が形成され、前記微小突起Cは、突出方向先端部に平面部C2及び/又は半径0.2mm以上の曲面部C1を備えると共に、隣接する微小突起C同士の突出方向先端間の距離LDが0.2〜2.0mmとなるように形成されている。

(もっと読む)

表面保護フィルムの製造方法

【課題】フィルムの片面に微粘着性を有し、ブロッキングし難く、およびフィッシュアイを低減することができる表面保護フィルムの製造方法を提供する。

【解決手段】熱可塑性樹脂溶融膜を、要件(1)、(2)を満足する金属製冷却ロールと、要件(3)〜(5)を満足する弾性ロールとで挟圧する際に、挟圧される部分の該熱可塑性樹脂溶融膜の幅を、該冷却ロールの面長より小さく、該弾性ロールの面長より大きくなるように調整して挟圧する工程を有する表面保護フィルムの製造方法。

要件(1):表面粗さが、2.0μm以上である

要件(2):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−40℃以下である

要件(3):表面が金属製であり、かつ鏡面である

要件(4):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−50℃以下である

要件(5):面長が金属製冷却ロールの面長より小さい

(もっと読む)

光学フィルム製造用ロール金型の保護皮膜の製造方法

【課題】本発明は、簡易な方法かつ低コストで、光学フィルム製造用ロール金型の表面を傷つけず錆の発生や異物の付着などを防止する保護皮膜の製造方法を提案することを目的とする。

【解決手段】本発明の保護皮膜の製造方法は、光学フィルム製造用ロール金型の表面に前記ロール金型を回転させながら保護皮膜剤を塗布する塗布工程と、前記ロール金型を回転させながら前記保護皮膜剤を乾燥硬化させる乾燥硬化工程とを少なくとも有することを特徴とする。本発明の保護皮膜の製造方法は、塗布工程と乾燥硬化工程において、未硬化の保護皮膜剤が流動しない回転速度で光学フィルム製造用ロール金型の回転が行われることが好ましい。

(もっと読む)

光学フィルム、光学フィルムの製造方法、それを用いた偏光板、及び液晶表示装置

【課題】ヘーズが低く、製造中に破断故障が発生しない光学フィルム、光学フィルムの製造方法、それを用いた偏光板、及び当該偏光板を用いた液晶表示装置を提供する。

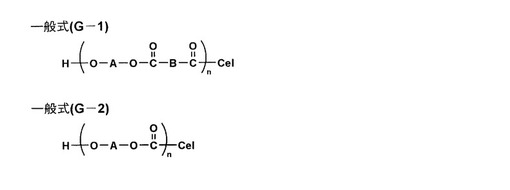

【解決手段】置換度2.0〜3.0のセルロースエステル(CE)と、前記セルロースエステル(CE)とは異なる、下記一般式(G−1)または(G−2)で表される繰り返し単位を有するセルロースエステル(GCE)と、アクリル樹脂とを含有することを特徴とする光学フィルム。 (もっと読む)

(もっと読む)

押出用中芯、ゴムホースの製造方法およびゴムホース

【課題】使用する材料、材料の種類を少なくして簡単、かつ、安価に製造することができ、引き抜きも短時間で簡単に行うことができるとともに、使用する材料、材料の種類を少なくしてごみの排出量を少なくすることのできる押出用中芯を提供する。

【解決手段】ゴムホースを成形するための押出用中芯35であって、円筒状のセット用中芯33と、このセット用中芯33の外周に被せ、沿わせたデニット加工丸編みの伸縮性筒状布32とを備え、伸縮性筒状布32が、ゴムホースを成形する成形素材およびセット用中芯33に対して離型性を有した素材で織られている。

(もっと読む)

フィルム、フィルムの製造方法、偏光板および液晶表示装置

【課題】液晶表示装置に使用した際に斜めから覗いた表示むらの発生が少ないフィルムを提供する。

【解決手段】熱可塑性樹脂を含み、下記式で表されるγの遅相軸方向の分布が0%〜10.5%であることを特徴とするフィルム。

γ=|Re[+40°]−Re[−40°]|

(式中、Re[+40°]はフィルム法線に対して傾斜方位側へ40°傾いた方向から測定した波長550nmにおける面内方向のレターデーションを表し、Re[−40°]は該法線に対して傾斜方位側へ−40°傾いた方向から測定した波長550nmにおける面内方向のレターデーションを表す。)

(もっと読む)

発泡押出成形装置

【課題】粘性があるかあるいは滑りやすい成形材料であっても、輸送効率を向上させることができ、効率的な発泡押出成形を達成することのできる、発泡押出成形装置を提供すること。

【解決手段】

発泡押出成形装置1において、スクリュー3の供給部23、第1圧縮部24および第1定量部25の表面に、ポリテトラフルオロエチレンなどからなるフッ素樹脂の被覆層をコーティングするか、あるいは、スクリュー3の表面に硬度が要求される場合には、被覆層として無電解ニッケル・フッ素複合めっきまたは硬質クロム・フッ素複合めっきを施し、バレル2の内周面20における供給部23との対向部分に、その内周面19の中心線平均粗さRaが0.46〜2.48となるように放電加工法により粗面化されたスリーブ17を装着する。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

押出樹脂板の製造方法

【課題】外観に優れた押出樹脂板の製造方法を提供することである。

【解決手段】ダイ3から押出される溶融熱可塑性樹脂4を、第1ロールと第2ロールとの間に挟み込み、前記第2ロールに巻き掛けた状態で、さらに第2ロールと第3ロールとの間に挟み込んで成形・冷却する、熱可塑性樹脂からなる押出樹脂板11の製造方法であって、前記第1ロールおよび第3ロールが、外周部に金属製薄膜9を備えた金属弾性ロール7a,7b(弾性ロール)であり、前記第2ロールが、高剛性の金属ロール6である。

(もっと読む)

木質系樹脂発泡成形体の製造方法、木質系樹脂発泡成形体、及びこれを用いた床材

【課題】生産工程を増やすことなく、熱寸法安定性に優れ、加えて引取方向の熱寸法安定性と、基材巾方向の熱寸法安定性の差も少なくした木質系樹脂発泡成形体の製造方法、該製造方法により製造された木質系樹脂発泡成形体、及びこれを用いた床材を提供する。

【解決手段】少なくとも熱可塑性樹脂および木質系フィラーおよび発泡剤を含有する木質系樹脂組成物を溶融して発泡させた木質系樹脂発泡材料を金型11から押出し、滑りサイジング金型14を通過させて成形するとともに、前記熱可塑性樹脂と同系統の熱可塑性樹脂からなる不織布13を前記木質系樹脂発泡材料と滑りサイジング金型14との間に通過させて、前記木質系樹脂発泡材料の表面に不織布13を張り合わせて木質系樹脂発泡成形体Sに一体成形することを特徴とする。

(もっと読む)

ホース用樹脂マンドレル

【課題】耐久性に優れ、寸法精度よくゴムホースを製造することができるホース用樹脂マンドレルを提供する。

【解決手段】樹脂マンドレル1を形成する熱可塑性樹脂の吸水率を0.05%以下にしたので、加硫する際の加熱スチームが充満する環境下においても、水分を吸収しにくくなり、製造工程で繰返し使用されても早期に微小な欠けが生じる等の劣化を防止でき、線膨張係数を6.0×10−5/K以下にしたので、加硫する際の加熱によって生じる温度変化による膨張収縮が小さくなり、ゴムホースの寸法精度に対する悪影響を抑制してゴムホースを製造することができ、曲げ強度を40MPa以上120MPa以下にしたので、製造工程において繰返し屈曲されて使用されても折れることなく、取扱い易い適度な曲げ剛性を確保することができる。

(もっと読む)

ポリマを流動性の状態で電子放射線によって連続的に改質するための装置

本発明は、ポリマ化学の分野に関係し、ポリマを流動性の状態で電子放射線によって連続的に改質するための装置であって、ポリマが、改質の前、改質の間および改質の後に成形部分または半製品を形成するように加工可能である形式のものに関する。本発明の課題は、溶融体形成と溶融体改質との組合せが連続的な方法で行われて、ポリマの改善された特性をもたらすような装置を提供することである。この課題は、当該装置が、ポリマを流動性の状態に変えるための装置構成要素と、電子照射のための放射線シールドと、冷却装置とから成っており、放射線シールドの内部に電子放射線のための照射装置ならびに流入・流出管路が設けられており、放射線シールド内部で、変形加工されかつ改質された固形のポリマを製造する場合には、放射線シールドの内部に形状付与装置が設けられており、流動性のポリマが、前記形状付与装置の後ろで照射範囲内に、空間内を自由に浮動するように存在していることを特徴とする、ポリマを流動性の状態で電子放射線によって連続的に改質するための装置により解決される。  (もっと読む)

(もっと読む)

1 - 20 / 23

[ Back to top ]