Fターム[4F208AA03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 樹脂材料等(主成形材料) (2,080) | ポリオレフィン (735)

Fターム[4F208AA03]の下位に属するFターム

ポリエチレン系 (326)

ポリプロピレン系 (273)

C4以上のポリマー系(←ノルボルネン、ブテン) (26)

Fターム[4F208AA03]に分類される特許

61 - 80 / 110

熱可塑性樹脂からの熱成形フィルム部品の製造方法

少なくとも部分的に印刷され、金属化され、かつ/または他の方法で被覆された熱成形フィルム部品の製造方法であって、少なくとも下記処理工程:

−片面もしくは両面が少なくとも部分的に印刷され、金属化され、かつ/または、他の方法で被覆され、かつ、少なくとも1種類の熱可塑性樹脂でできているフラットフィルム片であって、サイズ並びに印刷、金属化および/またはコーティングに関して製造される熱成形部品に一致する少なくとも1つのフィルムセクションを含むフラットフィルム片を提供する工程;

−このフィルム片を、フィルム片のエッジセクションのみがフレーム上に存在する規定配置でフレーム上に載置する工程;

−このようにフレーム上に存在するフィルム片を加熱ゾーンに導入し、かつ、少なくともこのフィルムセクションをそこで所定の温度に加熱する工程;並びに

−このように加熱されたフィルム片を成形ゾーンに迅速に導入し、そこにすぐに直接20barよりも高い圧力手段圧力のもとで流体圧力手段を加え、平衡に成形して5秒未満の時間内で所望の熱成形部品を生じる工程;

を包含し、そのような加熱をフィルムセクション全体またはフィルムセクションの主要部分の少なくとも片側がビカー軟化温度B/50の10〜65℃上のフィルム表面温度を有するように行うことを特徴とする、少なくとも部分的に印刷され、金属化され、かつ/または他の方法で被覆された熱成形フィルム部品の製造方法。  (もっと読む)

(もっと読む)

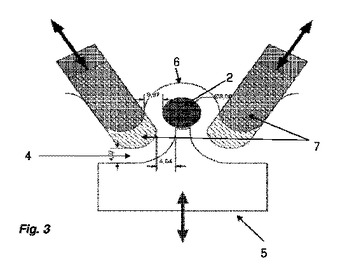

プラスチック燃料タンクの製造方法

2つのキャビティーとコアを含む型を用いてパリソンを成形することによる内部ライン(2)を備えたプラスチック燃料タンクの製造方法。本方法は、1.パリソン(4)を型キャビティー内に導入する工程、2.コアをパリソン内に導入する工程(コアは最初にラインを備えている)、3.キャビティーがコアに耐漏洩接触するよう型を閉じる工程、4.コアを介してブローしかつ/またはキャビティー背後から真空を適用することでパリソンをキャビティーに押圧する工程、5.コアに装着されたデバイス(5)を用いてラインを2箇所でパリソンに固定する工程、6.型を開けてコアを抜き取る工程、7.ブロー成形および/または熱成形によりパリソンの最終成形を行う工程を含み、ラインは、その固定箇所間に、型を閉じる時にパリソンおよび/またはその表面上に存在する付属品に接触可能な自由長を含み、それによりコアに装着されたデバイスを用いて工程(5)の間に中間固定箇所が形成される。  (もっと読む)

(もっと読む)

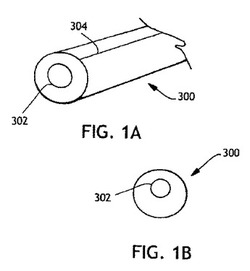

改良されたバルーンカフ付き気管切開チューブを製造するためのチューブ状ワークピース

膨張可能バルーン部材にブロー成形されるチューブ状ワークピースが提供される。前記チューブ状ワークピースは、熱可塑性ポリマーから成り、ルーメン及び非対称的な壁厚を有する原料チューブである。前記チューブをモールド内で前記チューブの材料を柔軟化させるのに十分な温度まで予熱した後、気体で膨張させて前記チューブの材料を概ね不均一に伸張させることにより、前記チューブからバルーン部材を作製することができる。前記バルーンは、使用されるモールドのタイプに応じて不均一な壁厚を有する。前記バルーンは、従来の手法を用いて中空チューブに取り付けられ、気管切開チューブが作製される。 (もっと読む)

成型品の形成方法

成形済熱可塑性シートの形成方法は、輪郭および孔を有する内側成形面と、周縁とを有する第1型部とを備える成形装置を用意する工程を備える。少なくとも1つのシート保持器がフレームの上側面に取り付けられる。フレームは、第1型部の少なくとも一部および周縁を取り囲む。各シート保持器は、第1型部の周縁に対して位置決め自在のクランプ部を備える。加熱された熱可塑性シートの第1部分がクランプ部内に保持された状態で、この方法の工程は独立して、逆進可能に横方向に各シート保持器を移動させて、第1型部の周縁に近づくか、および/または、周縁から遠ざからせる工程を備える。シート保持器の位置決めによれば、内側成形面と、最終成型品の様々な部分の厚さを決定する加熱された熱可塑性シートとの接触が局所的に調整される。 (もっと読む)

発泡壁を有する容器の製造方法

壁の中に非反応性ガスを封入したポリマープリフォームを射出成形する工程;前記プリフォームをポリマー軟化温度よりも低い温度に冷却する工程(ここで、前記冷却されたプリフォームは初期材料体積を有する);前記冷却されたプリフォームを前記ポリマー軟化温度よりも高い温度に再加熱する工程;及び、前記再加熱されたプリフォームをブロー成形して、気泡中に非反応性ガスを含む微細発泡ポリマーから実質的になる容器を製造する工程(ここで、該容器の材料体積は、同一温度で測定された前記冷却されたプリフォームの初期材料体積よりも大きい)、を有する容器の製造方法。 (もっと読む)

多層シートおよび成形品

【課題】制電性、耐衝撃性、シート層間接着性、及び真空成形性に優れた多層シートを提供する。

【解決手段】下記(A)成分からなる層、及び、下記(B)成分からなる層を少なくとも備えてなる多層シート。(A)成分:オレフィン系樹脂7〜91質量%と、(ゴム強化)スチレン系樹脂5〜50質量%と、芳香族ビニル化合物の重合体ブロックと共役ジエン化合物の重合体ブロックとを含有するブロック共重合体又はその水素添加物であり、芳香族ビニル化合物含有量が40〜85質量%である重合体2〜50質量%と、オレフィン重合体ブロック及び親水性重合体ブロックを含むブロック共重合体2〜60質量%とを含有してなる制電性樹脂組成物。(B)成分:メルトフローレート(ISO1133試験法に準拠して、200℃、5kgfで測定)が10g/10分以下である(ゴム強化)スチレン系樹脂。

(もっと読む)

ブロー成形体およびその製造方法

【課題】ブロー成形ボトルの容器の表面に、ゴム部材を確実且つ容易に一体化できるブロー成形体を提供する。

【解決手段】ブロー成形体の表面にゴム部材を一体化してブロー成形するにあたり、ブロー成形体本体の材質をポリオレフィン樹脂とし、このゴム部をEPRエチレンプロピレンゴム(EPR)またはEPDM(エチレンプロピレンゴム3元共重合体)から選択されたものとし、このゴムは部材がショアー硬度70A以下であるブロー成形体とする。

(もっと読む)

インモールドラベル付き薄肉容器

【課題】 本発明はブロー成形容器、特に薄肉容器におけるインモールド成形法によるラベルの貼着によるヒケさらには変形の発生、そしてラベルにおける皺と浮きの発生を効果的に抑制するとことを課題とし、ラベルにより綺麗に、そして高品位に外装されたブロー成形容器を提供することを目的とする。

【解決手段】 ブロー成形法による胴部の平均肉厚が0.1〜0.6mmの範囲の合成樹脂製の容器本体に成形と同時にインモールド成形法により主として合成樹脂製フィルムで構成されるラベルを貼着したインモールドラベル付き薄肉容器において、ラベルの横方向の熱収縮率を1.5〜3.0%の範囲とし、ラベルの縦方向の熱収縮率を1.0〜3.0%の範囲とする。

(もっと読む)

エチレン/α−オレフィンのインターポリマーを含む熱成形された耐引っかき性の低光沢組成物

本発明は、少なくとも1種のエチレン/α−オレフィンインターポリマーと分岐および/または高溶融強度のポリプロピレンとを含むポリマー組成物、ポリマー組成物の製造方法、ならびにポリマー組成物から作製した成形、重ね成形、異形押出または熱成形製品に関する。ポリマー組成物は、減少した熱成形後シートおよび押出後(異形材)の光沢特性および/または改良された耐引っかき特性を有し得る。  (もっと読む)

(もっと読む)

多層成形品

【課題】耐不凍液性、耐薬品性、耐ガス透過性、柔軟性、成形性に優れ、かつ層間の密着性に優れた熱可塑性樹脂多層成形品を提供する。

【解決手段】少なくとも3層からなる多層成形品であって、

(i)ポリアミド樹脂組成物からなる層、

(ii)(A)ポリフェニレンスルフィド樹脂、(B)ポリアミド樹脂、(C)エポキシ基、酸無水物基、カルボキシル基、カルボン酸塩、およびカルボン酸エステルから選ばれる少なくとも1種の官能基を有する熱可塑性樹脂、(D)エポキシ基、酸無水物基、カルボキシル基、カルボン酸塩、およびカルボン酸エステルのいずれをも有しない熱可塑性樹脂を配合してなる樹脂組成物からなる層と

(iii)(A)ポリフェニレンスルフィド樹脂、(E)エポキシ変性熱可塑性樹脂を配合してなるポリフェニレンスルフィド樹脂組成物からなる層、

からなる多層成形品。

(もっと読む)

パネル

【課題】

解決しようとする課題は、ブロー成形によって形成される正六角形構造を有するパネルの裏面側において、独立した島状をなしている正六角形の囲み部同士の間の海峡状の部分がすべて連通しており、しかも該海峡状の部分の底部は一重にしかなっていないので、パネルの表側に荷重が加わると、該海峡状の部分が大きく開いてしまうという点である。

【解決手段】

該パネルの裏面壁から表面壁に向かってほぼ正六角形の複数の凹み部が窪み、該凹み部の六角形の一辺が、隣接する6個の該凹み部の六角形の一辺とほぼ平行に配置され、且つ該凹み部を該表面壁に溶着させて溶着部を形成することにより前記課題を解決した。

(もっと読む)

2層成形品

【課題】耐不凍液性、耐薬品性、耐ガス透過性、柔軟性、成形性に優れ、かつ層間の密着性に優れた熱可塑性樹脂からなる2層成形品を提供する。

【解決手段】(ii)(A)ポリフェニレンスルフィド樹脂100重量部に対し(B)ポリアミド樹脂80〜300重量部を配合してなる樹脂組成物からなる層と

(ii)(A)ポリフェニレンスルフィド樹脂100重量部に対し、(E)エポキシ変性熱可塑性樹脂を1〜50重量部を配合してなるポリフェニレンスルフィド樹脂組成物からなる層、

からなる2層成形品。

(もっと読む)

包装用容器

【課題】耐熱・耐油性と液漏れし難い特性を有する安価な包装用容器の提供。

【解決手段】フィラーとポリプロピレン系樹脂を含有する組成物からなる基材層(A)の両面にポリオレフィン系樹脂からなる外層(B)を積層した熱成形用シートを熱成形して得られる容器本体と、容器本体と内嵌合または内外嵌合する蓋とからなり、容器本体の蓋の嵌合部と密接する部分の密接する側のポリオレフィン系樹脂層(B1)の厚みが少なくとも13μm以上であり、容器本体内面の表面粗さRyが10μm以下であることを特徴とする包装用容器。

(もっと読む)

成形体及びブロー容器、並びにブロー容器の製造方法

【課題】単層で耐擦傷性とガスバリア性に優れる容器を開発すること。

【解決手段】第1の樹脂成分、第1の可塑剤および第1のアルカリ金属イオンを含有する第1の樹脂組成物から形成される第1の層と、熱可塑性樹脂から形成される基材層とが積層されてなる一次成形体を、二次成形して得られる成形体であり、以下の条件(1)および(2)を満たす成形体。

(1)前記第1の樹脂成分が水酸基とカルボキシル基とを含み、水酸基:カルボキシル基=30:70〜95:5(個数比)である

(2)第1の可塑剤が分子内の連続する2個以上の炭素原子のそれぞれに水酸基が少なくとも1個ずつ結合しており、分子量が200〜4000である

(もっと読む)

中空成形用ポリオレフィン組成物

【課題】複雑な形状をもつ大型ブロー成形物を成形するのに適した、耐ドローダウン性と、深絞り性を改良したブロー成形用樹脂組成物を提供する。

【解決手段】MFRが2g/10分以下の結晶性プロピレン樹脂成分(a)50〜99重量%及び下記(b1)、(b2)、(b3)からなり、MFRが0.1〜10.0g/10分であるからなる高溶融聴力プロピレン系組成物成分(b)1〜50重量%[(b1)オレフィン重合体、(b2)プロピレン単独重合体、(b3)エチレン−プロピレン重合体]からなるポリプロピレン樹脂材料100重量に対して、成分(c)スチレン・共役ジエンブロック共重合体の水素添加物、成分(d)エチレン・α−オレフィン系共重合体ゴム、成分(e)エチレン重合体樹脂、成分(f)無機充填剤を含む中空成形用ポリオレフィン樹脂組成物。

(もっと読む)

圧力容器及びその製造方法

【課題】 圧力容器及びその製造方法に関し、さらに詳しくは、合成樹脂製ライナー材で形成される中空容器の内側壁と口金部材との接着力を向上させ、気密シール性が高められた圧力容器及びその圧力容器を簡単な工程で経済的に製造できる製造方法の提供。

【解決手段】 合成樹脂製ライナー材で形成される中空容器と、その中空容器の外層を被覆して補強材で形成される補強材層とで構成されてなり、かつ少なくとも1つの口金部材を有する圧力容器であって、該中空容器の外層に設けられた接着剤層を介して中空容器と補強材層とが接着または溶着されている圧力容器及びその製造方法による。

(もっと読む)

圧力容器及びその製造方法

【課題】 合成樹脂製ライナー材で形成される中空容器の内側壁と口金部材との接着力を向上させ、気密シール性が高められ、口金部の回転防止等の諸問題が解決された圧力容器及びその圧力容器を簡単な工程で、かつ経済的に製造できる製造方法の提供。

【解決手段】 合成樹脂製ライナー材で形成された中空容器と、該中空容器の外層に設けられた補強材で形成された補強材層とを有し、かつ少なくとも1つの口金部材を有する圧力容器であって、該口金部材には線刻および/または溝部が設けられ、その線刻および/または溝部を埋没するように接着剤による接着剤層が形成され、該接着剤層を介して中空容器と口金部材とが接着または溶着されている圧力容器及びその製造方法による。

(もっと読む)

セルロース繊維含有成形体及びその製造方法、セルロース繊維含有ペレット及びその製造方法並びにセルロース繊維含有複層構造体

【課題】セルロース繊維を含有していても真空成形又は真空圧空成形での成形性を改善でき、表面がつや消し調のセルロース繊維含有成形体及びそれに用いるセルロース繊維含有複層構造体を提供すること、および粉砕されたセルロース繊維の計量性が良好で混練作業性を改善でき、またセルロース繊維を多く含有していても熱黄変と焼け臭気の発生とを防止しうるセルロース繊維含有ペレット及びその製造方法並びにそのペレットを用いたセルロース繊維含有成形体の製造方法を提供する。

【解決手段】セルロース繊維含有成形体は、無延伸ポリオレフィンフィルムの少なくとも一方の面に、セルロース繊維、エチレン・α‐オレフィン共重合体及びエチレン・プロピレンランダム共重合体を含有するポリオレフィン系樹脂組成物層が形成された複層構造を有し、延伸されていることを特徴とする。

(もっと読む)

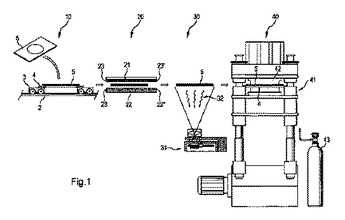

発泡ブロー成形方法およびこの方法を実施する発泡ブロー成形装置

【課題】定量式のポンプおよび冷却器として冷凍機を用いた熱交換機を不要として、コストを上げることなく、発泡ブロー成形に必要な炭酸ガスを押出機に供給可能とする。

【解決手段】押出機Eに炭酸ガスが注入される部分の樹脂圧力を圧力計12により測定し、この測定された樹脂圧力より若干高く炭酸ガスの注入圧力を予め圧力調整装置13により設定する。この状態で、ガスボンベGに封入されている二酸化炭素を、ガスボンベGの開放と共にガス化し炭酸ガスとする。更に炭酸ガスの流量を流量計14により測定し、この測定した流量を電気制御回路16により設定値と比較し、その比較の結果に応じて流量制御弁15の開度を調整し、炭酸ガスの流量および圧力を所定の設定値として、押出機Eに供給する。このようにして押出機Eに供給された炭酸ガスを使用して、発泡ブロー成形機Aにより、発泡ブロー成形を行う。

(もっと読む)

バリア性に優れた多層射出成形体

【課題】バリア性、外観、耐剥離性および耐熱性に優れた多層射出成形体を提供する。

【解決手段】ジアミン構成単位の70モル%以上がメタキシリレンジアミンに由来し、ジカルボン酸構成単位の70モル%以上が炭素数4〜20のα,ω−直鎖脂肪族ジカルボン酸とイソフタル酸のモル比率が30:70〜100:0であるジカルボン酸に由来するポリアミド樹脂(A)10〜70重量%、変性ポリオレフィン(B)90〜30重量%、およびポリオレフィン(C)0〜50重量%からなるバリア性樹脂組成物層を少なくとも一層有する多層射出成形体。

(もっと読む)

61 - 80 / 110

[ Back to top ]