Fターム[4F208AA13]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 樹脂材料等(主成形材料) (2,080) | ポリスチレン系(←ABS、AS樹脂) (112)

Fターム[4F208AA13]に分類される特許

1 - 20 / 112

高分岐型ブロー成形用ゴム変性スチレン系樹脂組成物及び成形品

【課題】高分岐型超高分子量共重合体を含有し、溶融張力と溶融延伸性のバランスに優れる高分岐型ブロー成形用ゴム変性スチレン系樹脂組成物と、それを使用した大型ブロー成形品を提供する。

【解決手段】ゴム成分を溶解したスチレンを必須とするモノビニル化合物に、平均して1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100ppm〜3000ppm添加した原料溶液を、重合反応器に連続的に供給して重合させて得られ、溶剤可溶性多官能ビニル共重合体とモノビニル化合物が重合して生じる高分岐型超高分子量共重合体とモノビニル化合物が重合して生じる線状重合体とを含み、Mwが15万〜40万、Mz/Mwが2.2〜5.0、分子量100万〜150万における分岐比gMが0.85〜0.40である高分岐型ブロー成形用ゴム変性スチレン系樹脂組成物。

(もっと読む)

高分岐型インジェクションブロー用ゴム変性スチレン系樹脂組成物及び成形品

【課題】溶融張力と溶融延伸性のバランスに優れる高分岐型インジェクションブロー用ゴム変性スチレン系樹脂組成物と、それから得られる成形品を提供する。

【解決手段】ゴム成分を溶解したスチレンを必須とするモノビニル化合物に、1分子中にビニル基を2以上有し、分岐構造を有する溶剤可溶性多官能ビニル共重合体を、重量基準で100〜3000ppm添加した原料溶液を、重合反応器に連続的に供給して重合させて得られ、溶剤可溶性多官能ビニル共重合体とモノビニル化合物が重合して生じる高分岐型超高分子量共重合体と、モノビニル化合物が重合して生じる線状重合体とを含み、Mwが15万〜40万で、Mz/Mwが2.2〜5.0で、分子量100万〜150万における分岐比gMが0.85〜0.40である高分岐型インジェクションブロー用ゴム変性スチレン系樹脂組成物。

(もっと読む)

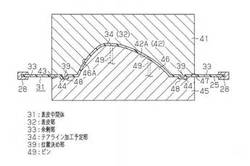

自動車用内装品表皮の製造方法

【課題】テアラインの位置精度を、テアライン加工後の検査を行なうことなく保証する。

【解決手段】自動車用内装品表皮の製造方法は、表皮中間体形成工程、表皮中間体装着工程及びテアライン加工工程を備える。表皮中間体形成工程では、表皮部32と、位置決め部39を有する余剰部33とを備える表皮中間体31を形成する。表皮中間体装着工程では、上記表皮中間体31を、位置決め部39において、治具に設けられた被位置決め部に対し係合させた状態で同治具に装着する。テアライン加工工程では、表皮中間体31における表皮部32の裏面にテアラインを加工する。さらに、上記表皮中間体形成工程で表皮中間体31を形成する際に、表皮部32の裏面であって、テアラインが加工される予定のテアライン加工予定部34の近傍にマークを形成するとともに、マークの位置を確認したうえで上記テアライン加工工程を実施する。

(もっと読む)

プレス成形品、並びにその製造方法及び製造装置

【課題】加熱時間を短縮させて、製造効率を高めた、炭素繊維及び熱可塑性樹脂を有するシートからのプレス成形品の製造方法及び製造装置;物性劣化を防止した、炭素繊維及び熱可塑性樹脂を有するプレス成形品及びの提供。

【解決手段】炭素繊維及び熱可塑性樹脂を有するプレス成形品であって、i)プレス成形品100vol%中、炭素繊維が5〜50vol%を有し、ii)プレス成形品の体積抵抗率が5×10−3〜1×10−1Ω・cmであり、iii)プレス成形品の厚さが0.25〜30mmである、プレス成形品により、上記課題を解決する。

(もっと読む)

フィルム加飾部品

【課題】所定のABS成形基材と所定の表面硬度を所望する場合、フィルムの貯蔵弾性率が摂氏130℃で5MPa以上かつ30MPa以下とすることによって、寸法変化を抑えたフィルム加飾部品を提供することを目的とする。

【解決手段】真空成形または真空圧空成形により加飾される部品であり、部品本体を構成する厚み1.0mm以上かつ2.5mm以下のABS成形基材と、成形基材を覆う鉛筆硬度HBと同等以上に硬いフィルムと、成形基材とフィルムとの間に接着層とを有するフィルム加飾部品であって、フィルムの裾部は成形基材の意匠面に露出する構成とし、フィルムの貯蔵弾性率が摂氏130℃で5MPa以上かつ30MPa以下とした。

(もっと読む)

真空成形用成形型及び樹脂成形品

【課題】真空成形において熱可塑性樹脂シートと良好に接触させることができる真空成形用成形型を提供し、ひいては、樹脂成形品の製造効率を向上させること。

【解決手段】熱可塑性樹脂シートの真空成形に用いられ、前記熱可塑性樹脂シートに形成させる製品形状に対応した成形用凹部を有する真空成形用成形型であって、前記成形用凹部を包囲する溝部をさらに有し、該溝部は、製品外となる部分において前記熱可塑性樹脂シートに溝を形成させるべく備えられており、且つ前記真空成形において真空引き可能であることを特徴とする真空成形用成形型等を提供する。

(もっと読む)

熱成形装置、及び熱成形方法

【課題】ロールシートとカットシートを併用する。

【解決手段】加熱手段によりシートを輻射加熱する加熱部と、前記加熱部から前記シートの移送方向の下流側に配置されて前記輻射加熱されたシートを成形する成形部と、を有する熱成形装置であって、シートを前記加熱部から前記成形部に移送する移送手段と、前記加熱手段と前記シートとの間に設けられた遮蔽板と、前記遮蔽板に取り付けられ、該遮蔽板の下流側において輻射加熱されるシートを把持する第一の把持機構と、前記第一の把持機構から下流側であって前記成形部から上流側に設けられ、前記輻射加熱されるシートを把持する第二の把持機構と、を有する。

(もっと読む)

保温又は保冷容器

【課題】ブロー成形体からなるタンクの周囲を発泡樹脂で包み、その周囲を外装材で押さえた貯湯タンクにおいて、タンクの変形を防止し、長期の使用に耐えられる貯湯タンクを提供する。

【解決手段】いずれもプラスチックのブロー成形体からなる内層タンク1と外層タンク16が、上端の第1ネック部3,19と下端の第2ネック部4,21で密着して、接合されている。硬質発泡プラスチックが内層タンク1と外層タンク16の隙間内で発泡し同隙間内に充填されている。

(もっと読む)

熱板を用いた熱成形装置及び熱成形方法

【課題】熱板を用いた省エネルギー型の熱成形の技術を提供することを課題とする。

【解決手段】熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形装置1において、前記熱板60の外周60cが断熱材110で囲まれている熱成形装置1。また、熱成形可能なシートS1を熱板60で接触加熱した後、該シートS1を成形手段20により成形する熱成形方法において、前記熱板60の外周60cを断熱材110で囲み、該熱板60で前記シートS1を接触加熱した後、該シートS1を前記成形手段20により成形する熱成形方法。

(もっと読む)

樹脂成形品の成形方法及び樹脂成形品

【課題】芯材と樹脂シートとの溶着強度を向上させることが可能な樹脂成形品の成形方法を提供する。

【解決手段】発泡体からなる芯材(102)を、溶融状態の少なくとも2枚の樹脂シート(101)で挟み込んで積層してなる樹脂成形品(100)の成形方法であり、樹脂シート(101)は、繊維状フィラーを含有しており、芯材(102)の表面を樹脂シート(101)の熱で溶融させながら、芯材(102)と樹脂シート(101)とを溶着し、芯材(102)と樹脂シート(101)とを金型で型締めし、樹脂成形品(100)を成形する。

(もっと読む)

ダクト一体型フロア嵩上げ材の製造方法

【課題】ダクトの遮音性、通気性を含む性能あるいは品質を維持しながら、良好な成形性を確保しつつ効率的に製造可能なダクト一体型フロア嵩上げ材の製造方法を提供する。

【解決手段】大中空部18に相当する第2密閉空間、ダクト部22に相当する第3密閉空間と前記凹部において連通した小中空部に相当する第1密閉空間および捨て袋118を形成する段階と、第2密閉空間および捨て袋それぞれに相当する筒状パリソンの部分の外表面に対して、ブローピン126を突き刺して加圧流体を吹き込んで、溶融状態の筒状パリソンを膨張させて、対応する分型金型のキャビティの表面に向かって押し付けることにより、筒状パリソンを賦形して、大中空部およびダクト部、さらに連通路を通じて小中空部を成形する段階と、捨て袋を切断して、ダクト部に吸気口あるいは排気口を形成する段階と、を有することを特徴とするダクト一体型フロア嵩上げ材の製造方法。

(もっと読む)

ダクト一体型フロア嵩上げ材

【課題】軽量化を達成しつつ十分な剛性を確保可能なダクト一体型フロア嵩上げ材を提供する。

【解決手段】上面壁12と裏面壁14との間の周側壁とを有し、周側壁の高さがフロアの嵩上げに利用されるブロー成形による一体中空二重壁構造であって、上面壁12および裏面壁14により内部にエア流路を形成するダクト部と、第1長溝23あるいは第2長溝24の対向する側壁の他方、上面壁12、裏面壁14および周側壁により構成される中空部とが、互いに仕切られる態様で形成され、中空部の上面壁12あるいは裏面壁14の第1長溝23あるいは第2長溝24に沿う縁部には、所定の間隔を隔てて、それぞれ上面壁12あるいは裏面壁14から内方へ突出する溝状であって、第1長溝23あるいは第2長溝24に臨むように開口部を形成した補強リブが複数設けられる、ことを特徴とするダクト一体型フロア嵩上げ材。

(もっと読む)

ダクト一体型フロア嵩上げ材の製造方法

【課題】ダクトの性能あるいは品質を維持しながら、軽量化を確保しつつ効率的に製造可能なダクト一体型フロア嵩上げ材の製造方法を提供する。

【解決手段】上面壁と裏面壁との間の高さがフロアの嵩上げに利用される中空二重壁構造であって、上面壁において、中空部18に相当する第1密閉空間および捨て袋118を形成する段階と、第1密閉空間および捨て袋118に相当する筒状パリソンPの部分の外表面に対して、ブローピン126を突き刺して加圧流体を吹き込んで、溶融状態の筒状パリソンを膨張させて、対応する分型金型のキャビティの表面に向かって押し付けることにより、筒状パリソンPを賦形して、中空部18およびダクト部22を成形する段階と、捨て袋118を切断して、ダクト部22に吸気口あるいは排気口を形成する段階と、を有することを特徴とするダクト一体型フロア嵩上げ材の製造方法。

(もっと読む)

成形品の製造方法

【課題】 熱成形用樹脂シートからなる成形品の製造方法に於いて、成形品打抜き後に発生するスケルトンを、無地のスケルトンとすることによりシートの原料としてリサイクルできるようにする。

【解決手段】 印刷シート10に成形品の印刷面11が多段多列の単位で多数形成されている。一段目と二段目との間の余白部分にはカラーコントロールマーク12が印刷面11と同一のピッチで印刷されている。打抜き機により印刷シート10を打抜くと、成形品13が打抜かれて除去され成形品孔15が形成されるとともに、カラーコントロールマーク12も打抜かれて除去されカラーコントロールマーク孔16が形成される。残ったスケルトン17は、印刷部分の全く無い無地となっている。

(もっと読む)

容器の製造方法、これを用いた容器及び容器の製造装置、並びに容器

【課題】容器を部分的に薄肉化することで強度を確保でき、容器外面を高精度かつ容易に加飾することができ、製造時には金型から離型させやすく傷が付きにくい容器の製造方法、これを用いた容器及び容器の製造装置を提供すること。

【解決手段】シート材Sをキャビティ型12内に向けてコア型11で押し込み、有底筒状の容器1を成形する容器の製造方法であって、前記コア型11でシート材Sを押し込みつつ、前記コア型11の外面に形成された付形部14により、シート材Sのうち前記付形部14に対応する部分S1をそれ以外の部分より薄肉化させる押し込み工程と、前記キャビティ型12の平滑な内面にシート材Sを密着させる密着工程と、を備えることを特徴とする。

(もっと読む)

押出ブロー成形用の高耐衝撃性ポリオキシメチレン

【課題】本発明の目的は、ポリオキシメチレンをベースとする成形用組成物を使用して、押出ブロー成形によってVOCまたは圧縮ガス用の容器を製造する方法であって、均一な押出挙動およびパリソンの垂れ下がり低減が認められ、均一な壁厚および十分な衝撃特性を有する容器が得られる方法を提供することである。

【解決手段】十分な押出性を示し、かつ押出ブロー成形プロセスにおける十分に形状が均一なパリソン、十分な耐衝撃性、ならびに揮発性有機化合物および圧縮ガスに対して十分な低透過性を生じる、ポリオキシメチレンをベースとする成形用組成物は、少なくとも1種のポリオキシメチレン、少なくとも1種の熱可塑性エラストマー、および少なくとも1種のカップリング剤を含む組成物によって得ることができる。

(もっと読む)

真空成形方法および成形体

【課題】

強化繊維と熱可塑性樹脂からなる成形材料を用いた真空成形方法において、作業性と深絞り形状に優れる真空成形方法および真空成形で得られた成形体の提供。

【解決手段】

本発明は成形体を構成するための(a)強化繊維と(b)熱可塑性樹脂からなる(c)繊維強化熱可塑性樹脂組成物からなるシートと、賦形性を向上させるための(d)樹脂フイルムからなる(e)真空成形用シートを、ヒーターで加熱溶融させた後、真空引き機構を備えた金型にセットし賦形、固化させることを特徴とする繊維強化熱可塑性樹脂組成物の真空成形方法である。

(もっと読む)

樹脂成形品の製造方法

【課題】樹脂成形品の歩留り向上を図ることができる樹脂成形品の製造方法を提供すること。

【解決手段】リスチレン系樹脂組成物を押出発泡させてなるポリスチレン系樹脂発泡シートを、前記押出発泡における押出方向に直交するシート幅方向両端部を把持した状態で熱成形する樹脂成形品の製造方法であって、前記ポリスチレン系樹脂発泡シートとして、110℃下での前記押出方向における最大収縮荷重が0.5N/5cm幅以上、3.0N/5cm幅以下となるポリスチレン系樹脂発泡シートを用いることを特徴とする樹脂成形品の製造方法を提供する。

(もっと読む)

2軸延伸成型品

【課題】基本物性が大きく損なわれずに、酸素ガスバリアー性の改善された食品容器や薬品容器などの2軸延伸成形品を廉価に提供する。

【解決手段】2軸延伸成形品は融点が160℃以下の滑剤、可塑剤などの低分子量ポリマー添加剤を層間剥離した有機化クレイの50重量%以上、前記有機化クレイを5重量%以下、2重量%以上含有するマスターバッチを希釈し、希釈後も前記有機化クレイが総重量の0.08重量%以上、1.25重量%以下、前記添加剤が0.1重量%以上を含有し、前記有機化クレイが2軸配向し、分散した熱可塑性付加重合ポリマー2軸延伸成型品である。

(もっと読む)

樹脂成形品の製造方法

【課題】製造される樹脂成形品の寸法や強度を安定させることのできる樹脂成形品の製造方法を提供すること。

【解決手段】帯状の樹脂発泡シートを熱成形機に間欠送りして該熱成形機の加熱ゾーンにおいて前記樹脂発泡シートを加熱し、該加熱ゾーンに続けて設けられている成形ゾーンにおいて前記加熱ゾーンで加熱された樹脂発泡シートを成形型に沿わせて変形させるとともに冷却させて該樹脂発泡シートに製品形状を形成させる樹脂成形品の製造方法であって、前記成形ゾーンに導入させた樹脂発泡シートに温度差が生じることを抑制すべく、前記加熱ゾーンでは、前記間欠送りによって次に成形ゾーンに送られる樹脂発泡シートの先端側の温度を末端側の温度よりも高温にさせることを特徴とする樹脂成形品の製造方法を提供する。

(もっと読む)

1 - 20 / 112

[ Back to top ]