Fターム[4F209AA28]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | ポリカーボネート (109)

Fターム[4F209AA28]に分類される特許

81 - 100 / 109

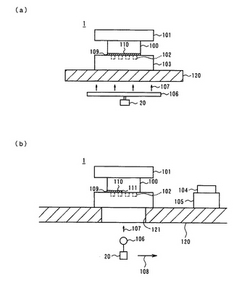

転写・接合方法および装置

【課題】 気泡を含まない良好な転写・接合界面を、同一の装置によって、簡便かつ低コストで得られる転写・接合方法および装置を提供すること。

【解決手段】 微細パターン102が設けられたスタンパー103に載置された第1部材100を、第1の型101により加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線107を線状に照射し加熱し、赤外線照射手段106を移動させ微細パターン102の転写が一方向に順次行われるようにする転写工程と、転写工程後、スタンパー103を取り除き、転写済み第1部材100を、第1の型101により、第2の型105に載置された第2部材104と加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線を線状に照射し加熱し、赤外線照射手段106を移動させ、接触面の接合が一方向に順次行われるようにする接合工程とを有する転写・接合方法および装置。

(もっと読む)

熱プレス成形方法およびその装置

【課題】スタンパーの加熱・冷却効率を向上させて生産性を向上させることができるとともに、装置構成を簡素化する。

【解決手段】冷却板8,8Aと熱可塑性樹脂板との間に、その熱可塑性樹脂板に面する側にパターンを有するスタンパー12,12Aを取り付けた加熱板10,10Aを配し、プレス動作に先立ち高周波誘導加熱によってスタンパー12,12Aと加熱板10,10Aとを熱可塑性樹脂板の軟化温度を越える第1所定温度に加熱し、次いでプレス動作によってスタンパー12,12Aを熱可塑性樹脂板の表面に押し付けて前記パターンをその熱可塑性樹脂板の表面に転写し、スタンパー12,12Aを熱可塑性樹脂板に押し付けたまま、冷却板8,8Aによって加熱板10,10Aとスタンパー12,12Aとを前記軟化温度未満の第2所定温度に冷却する。

(もっと読む)

反射防止構造体を有する部材およびその製造方法

【課題】 開口部を有する部材であっても、この開口部を含めて部材に反射防止構造体を容易に形成でき、遮光性が要求される部材であっても反射を防止すべき光の入射を抑制して迷光を解消できる反射防止構造体を有する部材の製造方法および部材を提供する。

【解決手段】 熱可塑性樹脂にて形成されるとともに円形開口部を有する被成形体としての部材1と、曲面形状を有し、曲面に形成すべき反射防止構造体の反転形状が形成された型7とを準備する。型7の曲面を部材1の円形開口部2に押圧するとともに、部材1を加熱により軟化させつつ、反転形状を円形開口部のエッジ部に転写する。次に、部材1と型7とを離型させるとともに、部材1を冷却する。これにより、部材1の円形開口部のエッジ部5に、反射防止構造体が形成される。

(もっと読む)

熱加工装置

【課題】 型および加工対象物を、高温かつ高速に加熱し、さらに、高速に冷却する。

【解決手段】型100によって超微細パターンを加工対象物200にナノインプリンティングする熱加熱装置は、前記型100を保持すると共に、熱を前記型100に伝熱可能な型保持部2と、前記型保持部2を加熱する型加熱用IHヒータ3と、前記加工対象物200を保持すると共に、熱を前記加工対象物200に伝熱可能な加工対象物保持部7と、前記加工対象物保持部7を加熱する加工対象物加熱用IHヒータ8と、前記型200と前記加工対象物100とを押圧する押圧手段50とを具備している。前記型保持部2の少なくとも一部および前記加工対象物保持部7の少なくとも一部は、比透磁率が0.99以上でありかつ電気抵抗率が1μΩ・cm以上の材料により形成されている。

(もっと読む)

成形方法および成形装置

【課題】低コストのプレス成形を経て微細パターンを得るための成形方法を提供する。

【解決手段】下型115の上に、被転写体109を設置し、湾曲手段117により加圧して上型110の外周部を湾曲した状態にした後、上プレスヘッド112と下プレスヘッド116を加熱し、上型110の湾曲した状態を保ったまま、上プレスヘッド112によって上型110で被転写体109を押圧して、導波路パターン111を被転写体109に転写する。さらに、湾曲手段117の加圧力を除去することにより、被転写体109の外周部から徐々に離型を開始させ、最後に、上プレスヘッド112の加圧力を成形時とは逆向きに作用させて型開きを行い、成形品122を取り出す。

(もっと読む)

超親水性表面を有するプラスチック成型物の製造方法

【課題】疎水性のプラスチックの表面を、超親水性にすることにより、防曇性防汚染性に優れプラスチック成型物を容易に製造する方法を提供する。

【解決手段】フイルム基材に親水性シリカ膜を形成し、プラスチック表面に圧と熱とでシリカ膜を転写するか、上記フイルムを金型内面に箔送り装置で送り込み、プラスチックを射出成型しシリカ膜を転写することで、超親水性表面を有するプラスチック成型物が得られる。

(もっと読む)

凸部付き部材の製造方法、凸部付き部材、透過型スクリーンおよびリア型プロジェクタ

【課題】 所望の形状の凸部を有する凸部付き部材を容易かつ確実に製造することができる凸部付き部材の製造方法を提供すること、前記凸部付き部材を提供すること、また、前記凸部付き部材を備えた透過型スクリーンおよびリア型プロジェクタを提供すること。

【解決手段】 本発明の凸部付き部材の製造方法は、多数の凹部を備えた凹部付き部材の縁部付近に剥離補助用の治具を配した状態で、凹部付き部材の凹部が設けられた面上および前記治具上に、流動性を有する樹脂材料を付与する樹脂材料付与工程と、樹脂材料を固化させ、固化物とする固化工程と、固化物の前記治具上で固化した部位を把持しつつ、固化物を凹部付き部材から剥離する剥離工程とを有することを特徴とする。

(もっと読む)

熱間エンボシングリソグラフィーを行う方法

【課題】 操作の簡単化、低コスト化、かつ、パターン転写の高精度化を実現できる熱間エンボシングリソグラフィーを行う方法を提供すること。

【解決手段】 本発明の熱間エンボシングリソグラフィーを行う方法は、基体と所定のパターンを備える圧模を設け、室において、圧模と基体を当接させ、小分子物質の蒸気を注入し、圧模と基体を基体のガラス化温度の以上に加熱して圧力を加え、それから圧模と基体を冷却し、圧模と基体を離し、このようにすると、熱間エンボシングリソグラフィーを行うことができる。本発明は、小分子物質の蒸気を注入することによって、圧模と基体との界面の強い吸着力を減らすようにして、パターン転写の高精度化、操作の簡単化、低コスト化が実現できる。

(もっと読む)

レンズシートの製造方法

【解決手段】熱可塑性樹脂をシート状に押出成形し、得られたシートを挟圧体と賦形ロールの間に挟圧しながら通すことによりエンボッシングするレンズシートの製造方法である。この方法において、挟圧距離を100mm以上とする。

【効果】 挟圧距離を100mm以上とすることによって、溶融樹脂を賦形ロールのプリズム凹溝の深部まで行き渡らせることができ、賦形率90%以上でプリズム凸条を成形することができる。これにより、充分な正面輝度を示し、他の成型法で得られるものと遜色のない品質を有するレンズシートを製造することができる。

(もっと読む)

超音波加工方法およびその装置

【課題】樹脂材料に対して短時間で高精度な加工ができる超音波加工方法を提供する。

【解決手段】樹脂材料の被加工部へ水が供給された状態で超音波加工を行うとともに、樹脂材料にかかる圧力を検出し、検出された圧力を振動子2にフィードバックして超音波発振を自動停止させることにより、樹脂が急冷されることとなり、加工部周辺の樹脂塊の発生を抑制することができ、バリの除去が容易になるとともに、高精度な超音波加工が可能となる。

(もっと読む)

表面に微細な凸形状を有するポリカーボネート樹脂シートの製造方法および表面に微細な凸形状を有するポリカーボネート樹脂シート

【課題】プロジェクションテレビ等のシート用やモアレ現象を利用した装飾表示板等に有用な表面に微細な凸形状を有するポリカーボネート樹脂シートNの溶融押出方法を提供する。

【解決手段】第1ロール2として鏡面ロールおよび第2ロール3として型付ロールを第2ロールが引取ロール側になるように配置し、溶融押出されたシート状のポリカーボネート樹脂を当該2本のロールの間に挟持押圧し、このシートを引き取り、シート表面が微細な凸形状を有するシートを製造するに当たり、(i)型付ロールとしてロール表面に底面積が0.00785〜0.785mm2、最大深さが0.005〜0.5mmの微細な凹形状をロール表面の単位面積{2.54cm×2.54cm(1インチ×1インチ)}当り30〜80%の範囲で彫刻したロールを使用し、(ii)第1ロールの線速度V1と第2ロールの線速度V2との比率(V1/V2)を0.60〜0.95にする。

(もっと読む)

パターン形成装置、パターン形成方法、パターン形成システム

パターン形成装置10において、基板200にパターンを形成するための金型100を、基板200の表層部のガラス転移温度Tg以上の温度T1に加熱しておき、その状態で、金型100をガラス転移温度Tg以下の温度の基板200に押し付け、金型100のパターンを転写する構成とした。その後、ヒータを切り、冷却ブロックで金型100を冷却した後、金型100を基板200から離すようにした。また、このようなパターン形成装置10に対し、基板200をマガジンから1枚ずつ取り出して順次供給する供給装置を備え、パターン形成システムを構成するのが好ましい。  (もっと読む)

(もっと読む)

未延伸フィルムの製造方法およびその製造方法を用いて製造してなる未延伸フィルム

【課題】 フィルム表面の局所的な厚みムラのない平滑な未延伸フィルムを安価な装置を用いて高効率かつ低コストで製造することが可能な未延伸フィルムの製造方法、およびその製造方法を用いて製造してなる安価な未延伸フィルムを提供する。

【解決手段】 熱可塑性樹脂3を加熱溶融して押出機出口に配設したTダイ1のダイリップ2からフィルム状に吐出した後、別途供給される平滑な表目形状を有する二軸延伸フィルム4a、4bを当接した後、フィルム状の該熱可塑性樹脂3を該二軸延伸フィルム4a、4bを介して、熱可塑性樹3脂の熱特性に適正な温度に制御された対のロールで挟み付け、該二軸延伸フィルム4a、4bの表面形状をフィルム状の該熱可塑性樹脂3の表面に転写する。

(もっと読む)

モードロックされたレーザーを使用するポリマー品のレーザーマイクロマシニングのための方法及び装置

本発明の目的は、改良型マイクロマシニング装置、及びその使用方法を提供することである。本発明のもう1つの目的は、増大した速度でポリマー材料を切る、又は刻むことのできるダイオード励起固体レーザー、及びその使用方法を提供することである。本発明のこれら及び他の目的は、マイクロマシニング装置で実現される。その装置は、出力ビームを生成する発振器空洞を定める高反射器及び出力カプラーを持つ、モードロックされた赤外線レーザーシステムを含む。利得媒体及びモードロックデバイスは、発振器空洞内に配置される。ダイオード励起源は、利得媒体に入射する励起ビームを生成する。第二高調波生成器が、発振器空洞に結合される。第三高調波生成器が、第二高調波生成器に結合され、UV出力ビームを生成する。出力ビーム方向付け装置は、その出力ビームを物品のポリマー表面に向ける。少なくともポリマー材料の一部が、その出力ビームによりマイクロマシニングされる。  (もっと読む)

(もっと読む)

度付き偏光プラスチックレンズ用偏光シート、その偏光シートの製法、その偏光シートの製造装置、および度付き偏光プラスチックレンズ

【課題】非球面の度付き偏光プラスチックレンズを製作することを可能とする。

【解決手段】度付き偏光プラスチックレンズ用偏光シート1は、偏光性薄層の両面にポリカーボネートの支持層が積層された積層シートに曲げ加工を施して形成される。この偏光シート1は、曲面の曲がり度合が中心部から外周部へ向かって連続して変化する非球面の曲面2を有するもので、第1次の曲げ加工を施して形成された中間加工品に第2次の曲げ加工を施して形成されたものである。

(もっと読む)

熱可塑性プラスチックのプレス成形装置及びプレス成形方法

【課題】安価にして微細な凹凸パターンが高精度に転写されたプレス成形体を高能率に製造可能なプレス成形装置及びプレス成形方法を提供する。

【解決手段】下金型5の上面に素材シート8を載置する(手順S1)。上金型2を下降して素材シート8に所要の押圧力を負荷する(手順S2)。上ステージ3及び下ステージ6の背面に上ヒータ4及び下ヒータ7を密着し、ヒータ4,7の熱で素材シート8の表面を軟化する(手順S3)。上ヒータ4及び下ヒータ7を上ステージ3及び下ステージ6から離隔してプレス成形品を材料である可塑性プラスチックのガラス転移温度以下の所定温度まで放冷し(手順S4)。上金型2と下金型5とを型開きし(手順S5)、上金型2又は下金型5からプレス成形品を剥がし取る(手順S6)。

(もっと読む)

シートの成形方法及びシート

【課題】

より簡便に且つ低コストで、高アスペクト比の微細形状を有する取り扱い性に優れたシートを成形する成形方法及びシートを提供する。

【解決手段】

1000nm以下のピッチで周期的に並んだ凹凸を有する微細形状を有する型を加熱して、シート材の表面に押しつけると、押しつけた表面が溶融して微細形状に倣い、その結果、例えばアスペクト比が1以上であっても精密に型の微細形状を転写したシートを得られる。

(もっと読む)

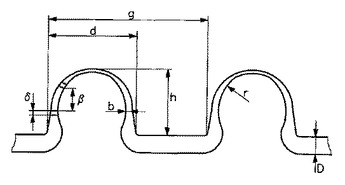

成形体、同成形体を形成する方法、および同成形体の使用

本発明は、箔が1μm〜1000μmの厚さDを有しており、箔の中に少なくとも1つの中空構造があり、中空構造の外径dは箔の厚さDの少なくとも2倍の値を有しており、中空構造の高さhは外径dの高々2倍の値をとり、中空構造の壁強度bは箔の厚さDの0.02倍から箔の厚さDまでの間にあり、中空構造の局所的曲率rは壁強度bの0.2倍から5倍までの間にあり、前記箔と前記少なくとも1つの中空構造が多数の有利には統計的に分布した細孔を有しており、細孔の直径が好ましくは10nm〜10μmであるような、箔から成る成形体に関するものである。

本発明はさらに、上記成形体を形成する方法と、上記成形体の、マイクロ構造化された部材のハウジングとしての使用、無機分子または有機分子、生体分子、原核細胞または真核細胞の固定化のための使用、原核細胞または真核細胞の培養のための使用、バイオセンサまたはバイオリアクタとしての使用にも関するものである。  (もっと読む)

(もっと読む)

光学素子の成形方法及び光学素子

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する取り扱い性に優れた光学素子を成形する成形方法及び光学素子を提供する。

【解決手段】

1/4波長板に用いるのに必要なアスペクト比の半分のアスペクト比の微細構造MSを形成すればよいため、光学素子の成形が容易になり、成形不良が減って収率が向上する。更に、第1の部材Mと前記第2の部材Mとを、第1の微細構造MSと第2の微細構造MSとが向き合うようにして接合することで、外部の異物が付着しにくく、更に外力に対して折損しにくい光学素子を提供できる。

(もっと読む)

プレス成形体の素材シート及びこれを用いたプレス成形方法

【課題】成形用金型と素材シートとの間への気泡の巻き込みを防止可能なプレス成形体の素材シート及びこれを用いたプレス成形方法を提供する。

【解決手段】凸パターン22の形成面を下向きにして、平滑な平面状に形成された固定金型7の上面に素材シート1Aを載置する。次いで、加圧機構6を駆動して可動金型2をヒータ4及びステージ5と共に下降し、可動金型2の下面と固定金型7の上面との間に素材シート1を挟み込む。次いで、ヒータ4,7の熱を素材シート1Aに加えて当該素材シート1の表面を軟化しつつ加圧機構6を駆動して素材シート1に所要の押圧力を加える。素材シート1Aを所定温度まで冷却した後、加圧機構6を駆動して可動金型2と固定金型7とを型開きし、製品であるプレス成形体(光学デバイス)10を取り出す。

(もっと読む)

81 - 100 / 109

[ Back to top ]