Fターム[4F209AB01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 添加剤、配合剤 (276) | 機能を特定したもの (211)

Fターム[4F209AB01]の下位に属するFターム

発泡剤、膨張剤 (5)

架橋剤、加硫剤、硬化剤 (16)

重合開始剤(←ラジカル発生剤) (65)

難燃剤(←防炎剤)

安定剤、劣化防止剤(←酸化防止剤、紫外線吸収剤) (8)

加工性改善剤(←可塑剤、粘着防止剤、滑剤、内部離型剤) (12)

核剤、結晶化剤 (1)

帯電防止剤、防曇剤 (1)

界面活性剤 (18)

充填剤(増量剤、強化剤) (34)

着色剤、顔料(←染色性改善剤) (9)

電磁気的特性改善剤(←導電剤、絶縁剤、磁気遮蔽) (9)

光学特性改善剤 (12)

Fターム[4F209AB01]に分類される特許

1 - 20 / 21

硬化性組成物及びパターン形成方法

【課題】光硬化後に短時間且つ簡便に離型することができ、離型力が小さい硬化性組成物を提供する。また、離型力が小さいパターン形成方法を提供する。

【解決手段】硬化用組成物は、重合性モノマーと重合開始剤とを有し、前記重合開始剤が前記重合性モノマーの重合を開始させ、前記重合性モノマーが重合することで硬化する硬化性組成物において、前記硬化性組成物は圧力を受けてガスを発生するガス発生剤を更に有する。

(もっと読む)

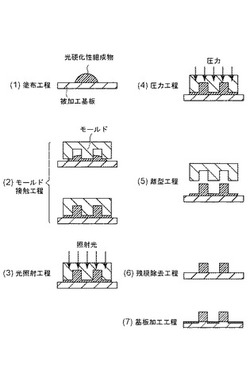

膜の形成方法

【課題】離型力が小さく、発泡による欠陥が少なく、かつ生産性に優れた膜の製造方法を提供する。

【解決手段】基板2上に、重合性モノマーと、光刺激によりガスを発生する感光性ガス発生剤と、を含む光硬化性組成物を塗布して塗布膜(被形状転写層1)を形成する工程と、前記塗布膜にモールド3を接触させる工程と、モールド3を介して前記塗布膜に光を照射して前記塗布膜を硬化させると共に前記塗布膜内にガスを発生させる工程と、前記塗布膜に光を照射した後、前記塗布膜からモールド3を離し、基板2上に所定のパターン形状を有する膜(硬化膜11)を形成する工程と、を含み、前記塗布膜に光を照射する工程において、前記塗布膜に含まれる重合性モノマーの重合反応の反応速度が、前記塗布膜に含まれる感光性ガス発生剤のガス発生反応の反応速度よりも速いことを特徴とする、膜の製造方法。

(もっと読む)

パターン形成方法

【課題】熱サイクルナノインプリント リソグラフィによるパターン形成に要する時間を短縮する。

【解決手段】硬化性を有するケイ素化合物と酸発生剤を含むナノインプリント用組成物30を基板20に塗布して膜を形成し、UV照射により当該膜中に酸を発生させ、当該膜にローラ50を押圧し、ローラ50によって膜が押圧されている間に、ケイ素化合物の熱硬化温度以上に膜を加熱し、ローラ50を剥離し、硬化パターンを得る。

(もっと読む)

インプリント用レジスト材料、パターン形成方法、及びインプリント装置

【課題】 インプリントのために基板上に載置するレジスト膜の膜厚を薄く且つ精度良く制御することができ、パターン寸法精度の向上に寄与する。

【解決手段】 インプリントプロセスを用いたパターン形成方法であって、基板上10に、不揮発性の第1の樹脂成分、揮発性の第2の樹脂成分、及び第1の樹脂成分の硬化反応を促進する結合反応開始材を含むインプリント用のレジスト20を、空間的に離散した状態で載置し、レジスト20中の第2の樹脂成分を揮発させることにより、レジスト20の体積を減少させ、体積減少処理工程後のレジスト20に対して、テンプレート30のパターン面を押印し、テンプレート30のパターン面が押印された状態でレジスト21を硬化させ、レジスト21が硬化した後に該レジスト21からテンプレート30を剥離する。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧して形状ロールに圧着する押圧工程と、連続樹脂シートを形状ロールの周面に沿って搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。導光板の表面には、転写型に形成された複数の凹部に対応する複数の凸部が形成される。剥離工程の前に、連続樹脂シートの幅方向における全ての地点において連続樹脂シートと形状ロールとを非圧着状態とする。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧する押圧工程と、連続樹脂シートを形状ロールの周面に密着させたまま搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。シート製造工程において押し出される樹脂の温度は、樹脂のガラス転移温度Tgに対して、(Tg+110)℃〜(Tg+200)℃の範囲である。形状ロールの温度は、(Tg−25)℃〜(Tg−5)℃の範囲である。転写型に形成された複数の凹部の深さDと複数の凹部のピッチPとの比率D/Pは、0.05〜0.45の範囲である。導光板の表面には複数の凹部に対応する複数の凸部が形成される。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧する押圧工程と、連続樹脂シートを形状ロールの周面に密着させたまま搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。押し出される樹脂の温度は、樹脂のガラス転移温度Tgに対して、(Tg+110)℃〜(Tg+150)℃である。樹脂はメタクリル酸メチルとアクリル酸メチルとの共重合体であり、共重合体中のアクリル酸メチル単位の比率は4質量%以上である。形状ロールの温度は、(Tg−5)℃〜(Tg+5)℃である。転写型の凹部の深さDとピッチPとの比率D/Pは、0.05〜0.45である。導光板の表面には凹部に対応する凸部が形成される。

(もっと読む)

インプリントリソグラフィ装置及び方法

【課題】 本発明の実施形態によれば、パターン不良の少ないインプリントリソグラフィ装置及び方法を提供することができる。

【解決手段】 テンプレートに形成されたパターンサイズに基づいてパターン形成剤に含まれる、離型剤及びレジスト剤の混合比を計算する計算部と、前記計算部の計算結果に基づいて前記レジスト剤及び前記離型剤の混合する混合器と、前記混合器から前記パターン形成剤を前記基板上に滴下するノズルと、前記基板上に滴下された前記パターン形成剤を前記テンプレートで押下後に前記パターン形成剤に光を照射する照射装置と、を備える。

(もっと読む)

ナノインプリントリソグラフィ

【課題】パターンを基板のレジスト層上へとインプリントし、基板からすべての残膜層を除去すること。

【解決手段】モールディングシステムは、土台および土台から延びている少なくとも1つの突起物を有するモールドを含む。突起物は、先端面を有する。システムは、また、先端面上の第1の光触媒層も含む。第1の光触媒層は、第1の放射線による第1の光触媒層の活性化に応じて、基板上の残膜層を少なくとも部分的に破壊するように構成される。

(もっと読む)

光硬化性転写シート、及びこれを用いた凹凸パターンの形成方法

【課題】ナノインプリントプロセス法において、中間スタンパの作製に有利に使用することができる光硬化性転写シートであって、その際に使用される微細凹凸パターンを有する金型との離型性、及び中間スタンパから凹凸パターンが転写される光硬化性樹脂との離型性が良好であり、且つ凹凸パターンの転写性に優れた光硬化性転写シートを提供する。さらに、上記光硬化性転写シートを用いて微細な凹凸パターンを形成する方法を提供する。

【解決手段】加圧により変形可能で、ポリマーと反応性希釈剤を含む光硬化性組成物からなる光硬化性転写層11を有する光硬化性転写シート10であって、前記ポリマーが、脂環基を有する(メタ)アクリレート繰り返し単位を含むアクリル樹脂からなることを特徴とする光硬化性転写シート10。更に、これを用いた凹凸パターンを形成する方法。

(もっと読む)

樹脂成形体の製造方法、その製造方法により得られる樹脂成形体、光デバイス、マイクロレンズ、マイクロレンズアレイ、及びマイクロ流体デバイス

【課題】光硬化性樹脂組成物の溶融等する温度を調整することにより、熱インプリントや光インプリントによる生産性を高め、また安価に、高精度な微細成形品を製造する方法を提供する。

【解決手段】固体エポキシ化合物と液状エポキシ化合物と光重合開始剤とを含有し、加熱により溶融又は軟化する、固体光硬化性樹脂組成物を用いて、(a)基材上に未硬化樹脂層41を形成する工程、(b)未硬化樹脂層41を溶融又は軟化する温度に加熱した状態で、型39を押圧接触させ、押圧接触状態を保持したまま再固形化する温度に冷却した後、離型して一次成形体41′を形成する工程、(c)一次成形体41′にフォトマスク7を介して選択露光して選択硬化させる工程、(d)未露光部分を除去して樹脂成形体6を形成する工程を行う。

(もっと読む)

ステッチ模様を設けた部材の製造方法

【課題】表面に該表面と異なる色のステッチ模様を設けた部材の製造方法を提供する。

【解決手段】前工程において所要形状に成形した合成樹脂製の基材10の表面に向けレーザー光を照射して、基材10の表面12を変色させてステッチ模様STの糸部20を形成すると共に、糸部20の端部には表面12から陥凹状に彫り込んだ針穴部22を形成する。なお、基材10を成形する樹脂材料には、レーザー光の照射により変色または発色する添加剤が添加されている。

(もっと読む)

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】レーザー光の照射領域の樹脂成形品の表面とレーザー光を照射しない部分とで色目が異なる、意匠性に富んだレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光照射によりレーザー光3が照射された領域が変色する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品表面を変色させることにより変色部4を形成する。

(もっと読む)

感光性組成物および加工基板の製造方法

【課題】エッチング性に優れ、基板との接着性の高い感光性組成物を提供する。

【解決手段】少なくとも、I/O値が0.5以下のシランカップリング剤(A)と、I/O値が0.5を超えるシランカップリング剤(B)を含有する感光性組成物。

(もっと読む)

ナノインプリント用金型の製造方法

【課題】安価にナノインプリント用金型を製造することが可能なナノインプリント用金型の製造方法を提供する。

【解決手段】表面に微細な凹凸が形成されたマスタ基板に対して、添加剤が添加された第一樹脂材料を接合させて押圧し、熱転写法により第一樹脂材料を固化させることにより凹凸を転写させる(第一接合工程、第一熱転写工程)。マスタ基板を剥離した後(第一除去工程)、凹凸が形成された第一樹脂材料に対して、添加剤が添加された第二樹脂材料を接合させて押圧し、熱転写法により第二樹脂材料を固化させることにより凹凸を転写させる(第二接合工程、第二熱転写工程)。第一樹脂材料を剥離させた後の第二樹脂材料を電気鋳造の母型とし、電気鋳造法により第二樹脂材料表面に金属を電着させる。そして第二樹脂材料を溶解させることにより、ナノインプリント用金型を製造する。

(もっと読む)

微細パターン形成方法

【課題】低温・低圧・短時間の単一条件下で、高アスペクト比でナノメートルからマイクロメートルオーダーの微細パターンを一括形成する方法を提供すること。

【解決手段】本発明の微細パターン形成方法は、ポリシランとシリコーン化合物とを含むパターニング材料を基板に塗布する工程と;所定の微細パターンが形成されたモールドを、該塗布されたパターニング材料に圧接する工程と;該モールドと該パターニング材料とを圧接した状態で、該基板側からエネルギー線を照射する工程と;該モールドを離型する工程と;該パターニング材料に、該モールドが圧接されていた側からエネルギー線を照射する工程とを含む。

(もっと読む)

光学物品の製造方法

【課題】本発明は、スタンパの微細な凹凸を有する型面に放射線硬化型樹脂を塗布もしくは充填し、基材を積層した後、放射線を照射して、前記放射線硬化型樹脂の硬化物と前記基材とを重合接着させる工程を含む光学物品の製造方法において、スタンパの凹凸型面から容易に剥離でき、光学物品の微細な凹凸パターン形状の歪みを抑制すると共に、紫外線による劣化を防止する光学物品の製造方法を提供することを目的とする。

【解決手段】スタンパの微細な凹凸を有する型面に放射線硬化型樹脂を塗布もしくは充填し、基材を積層した後、放射線を照射して、前記放射線硬化型樹脂の硬化物と前記基材とを重合接着させる工程を含む光学物品の製造方法であって、前記スタンパが放射線透過性を有しており、放射線の照射はスタンパ側から行うことを特徴とする光学物品の製造方法である。

(もっと読む)

微細パターン形成体の製造方法

【課題】微細パターン形成体の製造方法を提供する。

【解決手段】基板と表面に微細パターンを有するモールドとを組み合わせて、重合性モノマー、含フッ素ポリマー、および重合開始剤を含む硬化性組成物を、該基板表面と該モールドのパターン面との間に挟持させる工程、前記硬化性組成物中の重合性モノマーを重合させて該組成物を硬化物とする工程、モールドを硬化物から剥離して基板と一体の微細パターン形成体を得る微細パターン形成体の製造方法。

(もっと読む)

樹脂の加飾方法及び加飾された樹脂成形品

【課題】 微細なパターンの意匠でも容易に、簡素な設備で、低コストで、樹脂表面に加飾する。

【解決手段】 レーザー照射前にレーザー吸収性材料又は結晶性樹脂を第1のローラーにより基材樹脂表面に塗布する工程と、レーザーを用いて樹脂表面を選択的に加熱・溶融する工程と、レーザー照射後に該レーザー吸収性物質又は結晶性樹脂を第2のローラーにより基材樹脂表面に定着させる工程とを含む樹脂の加飾方法。

(もっと読む)

ナノパターニング方法、硬化されたレジストフィルム及び該レジストフィルムを含有する物品

本発明のナノパターニング方法は、レジストフィルム(12)を形成する工程、及び該レジストフィルム(12)にパターンを形成する工程を含む。該レジストフィルム(12)は、少なくとも2つのビニル基を持つ有機シリコーン化合物、該有機シリコーン化合物とは異なる、有機シリコーン架橋剤、触媒、及び触媒阻害剤を含む。硬化されたレジストフィルム(12)は、該触媒及び該触媒阻害剤の存在下で生成された、該有機シリコーン化合物と、該有機シリコーン架橋剤との間の反応生成物を含む。本発明の物品(10)は、基板(14)を含み、また該硬化されたレジストフィルム(12)は、該基板(14)上に設けられる。該レジストフィルム(12)における該触媒阻害剤の存在のために、該レジストフィルム(12)は、硬化を伴うことなしに、室温にて何時間にも渡り、取扱うことができる。同時に、該レジストフィルム(12)は、工業的に価値あるものと考えられる、十分に短い期間内に硬化する。 (もっと読む)

1 - 20 / 21

[ Back to top ]