Fターム[4F209AB11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 添加剤、配合剤 (276) | 機能を特定したもの (211) | 充填剤(増量剤、強化剤) (34)

Fターム[4F209AB11]に分類される特許

1 - 20 / 34

樹脂成形品矯正装置

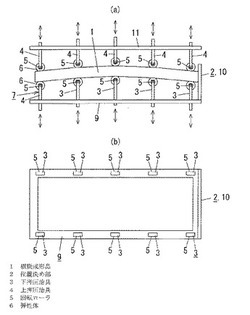

【課題】上押圧治具、下押圧治具の破損が抑制でき、所定の押さえ矯正が継続して実施可能となる。

【解決手段】成形後の冷却の際に収縮差により片面側が凸となるように反る成形直後の樹脂成形品1を矯正するための樹脂成形品1矯正装置である。前記樹脂成形品1を平面視で位置決めするための位置決め部2と、この位置決め部2で位置決めされた状態の前記樹脂成形品1を下から押し上げ支持する上下移動自在な複数の下押圧治具3と、前記樹脂成形品1を上から押圧するための上下移動自在な複数の上押圧治具4とを備える。前記下押圧治具3と上押圧治具4の各先端部に回転ローラ5を備える。下押圧治具3の回転ローラ5と上押圧治具4の回転ローラ5で前記成形直後の樹脂成形品1の上下面をそれぞれ押圧して冷却時の収縮差による反りと逆の矯正用変形を与える。

(もっと読む)

繊維強化複合板の成形方法

【課題】繊維強化複合板の少なくとも一方の面に金属板を当接させた状態で成形を行うことによって、繊維強化複合板の一部が破断したり、繊維強化複合板の一部にくびれ等の局所的不規則変形が生じたりすることがなく、繊維強化複合板を容易に、短時間で、かつ、低コストで安定的に変形させることができ、種々の形状の良質な成形品を安価で大量に生産することができるようにする。

【解決手段】繊維強化複合材から成る板状の繊維強化複合板を一対の金型を備える成形装置10によって成形する成形方法であって、前記繊維強化複合板を、その表面又は裏面の少なくとも一方に金属板を当接させた状態で、前記一対の金型の間に挟み込んで成形を行い、成形後に前記金属板を前記繊維強化複合板から取り外す。

(もっと読む)

形状が整った縁部を有するフランジを備えた構造部材及びその製造方法

【課題】形状が整った縁部を有するフランジを備えた構造部材を提供する。

【解決手段】構造部材10は、樹脂基材の中に埋め込まれた繊維材料の集合された層で構成され、積層された位置関係で配置された複数の前記層によって形成された少なくとも1つの積層部材17を備えている。構造部材10の積層部材17は、該積層部材17の基部19に対して所定の内角αで曲がるフランジ13を形成する形態に折り曲げられている。フランジ13の縁部13aは、積層部材17の凹形状側に傾斜面を形成している。該傾斜面において、積層部材17の凹形状側に近接したフランジ13の層は、該層の端部が、積層部材17の凸形状側に配置されたフランジ13の面15と実質的に同一レベルとなる形態で積層部材17の凸形状側に配置されたフランジ13の層に向かって折り曲げられている。

(もっと読む)

表面凹凸パターンを有する部材の製造方法

【課題】電離放射線硬化樹脂の粘度が非常に高粘度な場合であっても、所望の微細凹凸パターンに不完全形状が生じにくい電離放射線硬化樹脂を用いた成形方法を提供する。

【解決手段】本発明は、凹凸パターンを有する成形型2,14面に電離放射線硬化樹脂を溶剤希釈した液8を塗工する工程と、該塗工した液8を乾燥する工程と、該成形型2,14上の塗工した液8が乾燥した部分に基材7を供給し、成形型2,14に対向するロール5にて成形型2,14に基材7を押し当てる工程と、電離放射線を照射して電離放射線硬化樹脂を硬化する工程と、該成形型2,14から、電離放射線硬化樹脂の層と基材とからなり凹凸パターンを有する成形品を離型する工程とからなる表面凹凸パターンを有するシート状またはフィルム状の部材の製造方法である。

(もっと読む)

微細凹凸構造を表面に有する物品の製造方法

【課題】モールドの微細凹凸構造の転写性が良好であり、硬化物層に残存する気泡が抑えられ、基材としてプラスチックを用いることができ、しかも製造時間を短縮できる、微細凹凸構造を表面に有する物品の製造方法を提供する。

【解決手段】モールド40の微細凹凸構造側の表面にアルコキシシラン、その加水分解物、縮合物の1種以上と光感応性酸発生剤とレベリング剤とを含む塗布液を塗布して塗布液層24を形成する工程、塗布液層24を部分硬化させてナノインデンテーション測定において、0.4mN試験荷重がかかった時の押し込み深さが、0.18μm以上である部分硬化物層26を形成する工程、部分硬化物層26を介してモールド40と基材10とを重ね、部分硬化物層26に活性エネルギー線を照射して硬化物層20を形成する工程、モールド40を離型する工程を有する物品1の製造方法。

(もっと読む)

微細パターン製造方法、微細パターン付き基板、微細パターン付き基板を含む光源装置および画像表示装置

【課題】モールド剥離性に優れ、かつ、パターン形成精度が高く表面硬度などの永久膜特性に優れた微細パターン製造方法を提供する。

【解決手段】(A)基板またはモールド上に組成の異なる少なくとも2種の硬化性組成物であって、重合性単量体と重合開始剤を含む硬化性組成物を同時または逐次に適用し、硬化性組成物からなる層を形成する工程、(B)モールドまたは基板を硬化性組成物からなる層に接触させ、基板とモールドの間に硬化性組成物からなる層をサンドイッチする工程、(C)硬化性組成物からなる層を硬化する工程、(D)モールドを硬化後の膜から剥離する工程を該順に有する微細パターン製造方法であって、モールドに隣接する層を構成する硬化性組成物の硬化後の微粒子の含有量が0.1質量%以下であり、モールドに隣接する層よりも基板側に設けられる層を構成する硬化性組成物が微粒子を含有する微細パターン製造方法。

(もっと読む)

パターン化された乾燥ポリマーを作製する方法およびパターン化された乾燥ポリマー

パターン化された乾燥ポリマーをポリマー溶液またはポリマー分散物から作製する方法であって、ポリマー溶液/分散物の露光区域と、ポリマー溶液/分散物の非露光区域とができるように、ポリマー溶液/分散物の上方にマスクを置く工程と、マスクをかぶったポリマー溶液/分散物に赤外線を照射する工程とを含む方法。 (もっと読む)

樹脂成形品及びその製造方法

【課題】表面が木粉を含む合成樹脂組成物から形成されていても、木粉に含まれる成分が表面に染み出すことに起因する表面シミを発生させることがなく、かつ、意匠性に富んだ樹脂成形品及びその製造方法を提供することを目的としている。

【解決手段】原料成形品の木粉を含むポリエチレン等の熱可塑性樹脂組成物からなる表層に、後加工時に加工された部分における木粉の露出面積が30%以下の樹脂リッチな状態になるようにレーザー照射して凹凸面を後加工で形成することで樹脂成形品Aを得るようにした。

(もっと読む)

物理的圧力によって微粒子を基材上に配置させる方法

本発明は、1つまたは2つ以上の微粒子の位置及び/または配向を固定させ得る第1の陰刻または、第1の陽刻が表面に形成された第1の基材を準備する第1の段階;及び前記第1の基材上に、複数の微粒子を置いた後、物理的圧力によって微粒子の一部または全部を第1の陰刻または第1の陽刻によって形成された孔隙に挿入させる第2の段階を含み;微粒子を基材上に配置させる方法を提供する。また、本発明は、少なくとも表面の一部が粘着性を帯びる第1の基材を準備する第1の段階;及び平坦な面(flat facet)なしに連続的な曲面のみに形状がなされた2つ以上の複数の微粒子などを前記第1の基材のうち、粘着性を帯びる表面上に置いた後、物理的圧力によって第1の基材上に整列させる第2の段階を含み、微粒子を基材上に配置させる方法を提供する。 (もっと読む)

ナノリソグラフィ法

本発明はパターンの複製方法に関し、前記方法は(a)複数の窪みまたは突起領域がその中に形成されているパターン付きテンプレート表面を備えたパターン付きテンプレートを準備する工程;(b)(ペル)フルオロポリオキシアルキレン鎖〔鎖(Rf):鎖Rfの分子量は1000を超え、3500未満である〕および少なくとも2個の不飽和部分を含む少なくとも1種類の官能性ペルフルオロポリエーテル化合物(化合物(E))と、少なくとも1種類の光開始剤とを含むある体積量の硬化性ペルフルオロポリエーテル組成物(組成物(C))を、前記パターン付きテンプレート表面に接触させる工程;(c)前記組成物(C)を紫外線に曝してパターン付きモールド表面を備えたモールドを形成させ、前記モールドを前記パターン付きテンプレートから分離する工程;(d)前記パターン付きモールド表面を(プレ)ポリマー組成物(組成物(P))と接触させる工程;および(e)前記組成物(P)を加工してパターン形成された表面を有する物品を形成させ、前記物品を前記モールドから分離する工程を含む。 (もっと読む)

版の製造方法、レンズアレイ、バックライトユニット及び表示装置

【課題】液晶表示装置などの表示装置の多くは光源その他の光学部品からなるバックライトユニットを備えており、該バックライトユニットには多数のマイクロレンズからなるレンズアレイが使用されている。該レンズアレイを作製するために用いる版をより安価且つ簡易に製造する技術を提供する。

【解決手段】版25の製造方法は、樹脂からなる層22に複数の粒子21の各々を部分的に埋め込むことと、この状態で前記樹脂を硬化させることと、前記複数の粒子21を硬化後の前記樹脂を含んだ前記層22から除去することとを具備する。

(もっと読む)

光学フィルムの製造方法及び光学フィルム

【課題】優れた耐擦傷性が得られる光学フィルムの製造方法及び光学フィルムを提供する。

【解決手段】透明基材フィルム10の一面側の最表面に光学機能層用硬化性樹脂組成物を塗布し、塗膜20を形成する工程、前記塗膜20の透明基材フィルム10とは反対側の面に表面粗さRaが10nm以下の平滑面40を接触させる工程、及び、前記塗膜20に前記平滑面40を接触させた状態で当該塗膜20を硬化させた後、当該平滑面40を剥離し、表面粗さRaが1nm以下の光学機能層70を形成する工程を含むことを特徴とする、光学フィルム1の製造方法。

(もっと読む)

表面に微細凹凸パターンを有したセラミックス焼成体及びその製造方法

【課題】低コストで微細構造の付与が可能であるとともに、微細構造を構成する粒子結晶体を所望の組成状態に制御できる、ナノセラミックス焼成体の製造方法を提供する。

【解決手段】表面に複数の凹凸部を備えた微細凹凸パターン転写用モールド11に離型剤12を塗布した上で(工程S1及びS2)、セラミックス粉末14と有機材料13とを混合させスラリー状の複合物15を生成する工程S3と、モールド11の該表面上に複合物15を塗布してモールド11の微細凹凸パターンを複合物15に転写するようにセラミックス基板16で押圧する工程S4と、押圧状態のモールド11、複合物15及びセラミックス基板16を乾燥させる工程S5と、複合物15が表面に結合したセラミックス基板16を剥離する工程S6と、複合物15及びセラミックス基板16を焼結する工程S7と、により表面に微細凹凸パターンが形成されたセラミックス焼成体17を製造する。

(もっと読む)

フィルム状の対象物の表面処理方法

【課題】 非接触で微細な削り作用による表面処理を選択的に行うことができ、特別な走査動作は必要なく一般的な手順により所定パターンの平滑面を容易に仕上げることができるフィルム状の対象物の表面処理方法を提供すること

【解決手段】 磁界発生源の永久磁石20を研磨バイトの先端に設けて駆動手段へ連係させ、対象物1は支持台4の上に載せて支持し、永久磁石を非接触に対面させる。支持台4には表面に硬質部位(凸部40)と非硬質部位(凹部41)とを所定パターンに設ける。永久磁石に回転等の運動動作を行わせるとともに、対象物の表面を順次になぞっていく移動動作を行わせ、通常の一般的な走査動作を行う。永久磁石の近辺には磁気研磨液3を供給し、磁界により生じた磁気クラスタにより流体研磨を行う。硬質部位と非硬質部位とでは研磨の作用が相違し、表面処理を選択的に行うことができる。

(もっと読む)

光学素子製造方法および光学素子

【課題】所望の光学機能をもち、設計所自由度が大きい光学素子を高い歩留まりで製造できる光学素子製造方法を提供する。

【解決手段】基板11上にSiO2を骨格とする重縮合材料を液状で塗布する塗布工程と、塗布形成された塗布層120に対してプリベークを行って塗布層をゲル化してゲル層121とするプリベーク工程と、得られたゲル層121に対して、微細な凹凸構造に反転的に対応する表面形状を有する押型200を押圧した状態で、熱および/または光によりゲル層121を硬化して、表面形状の反転形状をゲル層に転写する転写工程と、転写工程後に、硬化したゲル層である硬化層122から押型200を型抜きする型抜き工程とを有し、プリベーク工程におけるゲル化の程度を押型200の表面形状の転写に適したゲル化状態に調整する。

(もっと読む)

建材の製造方法

【課題】高級感や本物感などの質感を得ることができる建材の製造方法を提供する。

【解決手段】骨材1を配合した樹脂成形材料2を成形して成形体5を形成する。この成形体5の樹脂部分が軟化状態のときにブラスト処理を行うことにより成形体5の表面に骨材1を露出させる。成形体5の表面に骨材1が露出するために、表面に骨材1による粒々感を十分に発現させることができる。

(もっと読む)

賦型シート、樹脂化粧板及びその製造方法

【課題】繊細かつ大胆な凹凸形状を有し、意匠と手触り感に優れた高級感のある緻密な賦型をすることができ、かつ離型性にも優れた賦型シート、該賦型シートを用いて得られる樹脂化粧板、及び該賦型シートを用いて被賦型体に賦型する樹脂化粧板の製造方法を提供すること。

【解決手段】基材上に少なくとも、部分的に又は全面にわたって設けられたインキ層と、該インキ層上に存在してこれと接触すると共に、該インキ層が形成された領域及び該インキ層が形成されていない領域とを含む全面にわたって被覆する表面賦型層を有する賦型シートであって、該表面賦型層が硬化性樹脂組成物の架橋硬化したものであり、かつ該表面賦型層中には、該インキ層の直上部及びその近傍の上部に位置する表面賦型層の表面が凸形状を有し、さらに凹陥模様を有してなる賦型シートである。

(もっと読む)

装飾材及びその製造方法

【課題】木目模様を有すると共に単なる木目模様ではなく変化のある斑点模様を有する装飾材及びその製造方法を提供する。

【解決手段】相互に異なる着色をした着色熱可塑性樹脂チップで形成され、木目模様と木目模様に形成される条痕の先端に形成される斑点模様とを有する最上層化粧層シートを有する装飾材であり、繊維無含有で、無機充填剤を含有する熱可塑性樹脂チップと、相互に色の異なる少なくとも二種類の繊維無含有着色熱可塑性樹脂チップとを含有するチップ配合物をカレンダー加工することにより筋状の流れ模様を有して成る化粧層シートを得、この化粧層シートを最上層として基材シートに重ねてなる積層体を、化粧層シートを貫通する切り目が生じるように、エンボス加工して得られるエンボス加工処理積層体を、チップ配合物を圧延加工するときの圧延方向と同じ方向に搬送しつつ、エンボス加工処理積層体を3〜15倍に圧延加工する装飾材の製造方法。

(もっと読む)

複合ゴムテープの製造方法及びゴム製筒体の製造方法

【課題】外観が円錐台形状のゴム製筒体の全体又は外面ゴム層を形成する材料として好適に使用可能な複合ゴムテープを提供するとともに、係る複合ゴムテープを用いたゴム製筒体の製造方法を提供する。

【解決手段】未加硫ゴムと短繊維1とを混合して得られる複合ゴムを、押出装置2に形成されたスリット状の押出口6から押し出すことによって、長さ方向Aに短繊維1が配向した複合ゴムテープ3を製造する方法であって、前記押出口6が円弧状のスリット形状とされ、押出口6から押し出された複合ゴムテープ3をさらに長さ方向Aに引張ることにより、複合ゴムテープ3の厚みの変化を抑制しつつ、テープ幅を変化させるようにする。

(もっと読む)

熱圧着転写プロセス用被スタンパー部材及びその微細構造転写の機能性樹脂成形体

【課題】熱可塑性樹脂からなる被スタンパー部材中に分散する高架橋有機ポリマー超微細粒子のレオロジー特性が活かされ、優れたインプリント性、転写性を発揮させる熱圧着転写プロセス用被スタンパー部材及び各種の光学素子部材として有用な微細構造転写の機能性樹脂成形体を提供する。

【解決手段】熱ナノインプリント時に形成される厚さ50nm〜500μmに及ぶ被スタンパー部材の樹脂相の熱可塑性樹脂(A)100質量部当たり、一次分散性を表す再分散分布指数(RDN)値=CV(II)/CV(I)=1〜3.0で、且つ熱ナノインプリント下にある被スタンパー部材の熱可塑性樹脂(A)中に不溶融状態にある体積基準で表す平均粒子径が5〜80nmの高架橋有機ポリマー超微細粒子(B)が0.5〜15質量部の範囲で含有している。

(もっと読む)

1 - 20 / 34

[ Back to top ]