Fターム[4F211SD23]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | 形状、構造 (211) | 補強材(繊維) (53)

Fターム[4F211SD23]に分類される特許

1 - 20 / 53

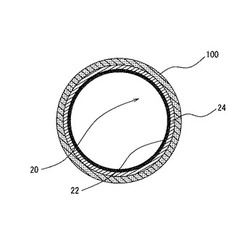

更生管及びその形成方法

【課題】管厚の増大を抑制しつつ十分な強度の更生管及びその形成方法を提供すること。

【解決手段】既設管100の内周面に被装される更生管20であって、熱可塑性樹脂から構成された外側層24と、該外側層24の内側に設けられた、強化繊維入り熱可塑性樹脂から構成され且つ前記外側層24よりも薄く形成した内側強化層22と、を有し、前記内側強化層22は、前記既設管100内で熱可塑性樹脂を加熱溶融した後冷却することにより該熱可塑性樹脂中に強化繊維を混入させることにより形成され、前記外側層24と前記内側強化層22とが一体化していることを特徴とする。

(もっと読む)

更生管及び該更生管を用いた管更生工法

【課題】外力に対して変形を起こしにくく、管路修復構造を高強度にした更生管並びにこの更生管を用いた管更生工法を提供する。

【解決手段】内周面を構成する内面板と、該内面板の周縁に立設された外壁板とをプラスチックによって一体に形成したセグメント1を周方向並びに管長方向に連結して更生管を組み立てる。セグメントを周方向に連結してなる管ユニットには、その外周を包囲して管ユニットを拘束するアラミド繊維からなるワイヤー30が取り付けられる。アラミド繊維のワイヤーは、引張強度が高く、既設管と更生管の間に充填される充填材内に埋め込まれ固定化することができるので、高強度の複合管を構築することができる。

(もっと読む)

製管用部材の製造方法

【課題】本発明は、製管時において捻り応力が負荷されても補強金具が外れ難い製管用部材の製造方法を提供することを目的とする。

【解決手段】 帯状部材2における二条の被補強リブ230間を挟んで対向する位置二箇所を、基板21の裏面212側から支持すると共に、補強金具3を、前記基板21の表面側211から押圧することによって、前記基板211を湾曲させて、前記被補強リブ230に対し、補強金具3に向かう付勢力を付与し、もって、前記帯状部材2における前記二条の被補強リブ230間に沿って、前記補強金具3を嵌め込み固定する。

(もっと読む)

管路補修部材およびそれを用いた管路ならびに管路補修部材の製造方法

【構成】 管路補修部材10は、管本体12および補強繊維14を含み、既設管路100内で拡径されてその内面と密着することによって、既設管路100を補修する。補強繊維14は、一般繊維によって形成される芯糸(22)と高強度繊維によって形成されて芯糸(22)の外面に巻き付けられる鞘糸(24)とを含む複合糸であり、管本体12の管壁部に周方向に巻回される。管路補修部材10が拡径される際には、芯糸(22)が伸長または破断し、それに伴って螺旋形状であった鞘糸(24)が真っ直ぐに伸びるように変形することによって、管路補修部材10が拡径可能となる。

【効果】 補強繊維によって補強しながらも拡径可能であり、かつコストを低減できる管路補修部材を提供できる。

(もっと読む)

ライニング材

【課題】 熱可塑性樹脂をマトリックスとする繊維強化複合材料からなるライニング材として、管状体の内面又は外面形状に対する追従性に優れ、取り扱いが容易で作業性もよく、十分な強度発現を期待することのできるライニング材を提供する。

【解決手段】 ライニング材1は、複数層の複合ライナー11を備えて構成されている。複合ライナー11は、一方向に引き揃えられた多数本の強化繊維フィラメント31と、熱可塑性樹脂フィルム32とが加熱及び加圧されて一体化したシート状基材3を、略筒状に成形してなる筒状体である。

(もっと読む)

ライニング材

【課題】 強化繊維を含有させて引張力や圧縮力に対する高い強度と、十分な拡径性とを兼ね備えたライニング材を提供する。

【解決手段】 一実施形態としてのライニング材1は、液状の熱硬化性樹脂を主剤とする母材樹脂を含浸させる樹脂含浸層3と、不透過性材料からなる被覆層2とを備える。樹脂含浸層3には、強化繊維材料からなる複数枚のシート状の補強材321が含まれ、補強材321は、幅寸法が既設管4の内周長よりも短く、少なくとも幅方向の端部が、隣り合う補強材321に重ねられてオーバーラップ部Wを形成している。オーバーラップ部Wは熱可塑性樹脂を含む接合手段により接合されており、加熱及び拡径されることによってオーバーラップ部Wの接合が解除される。

(もっと読む)

配管補修方法およびその補修構造

【課題】 被補修管への伝熱を防止して、迅速且つ確実に行うことのできる、配管補修方法の提供。

【解決手段】 加熱手段(4)を有し、端部が閉塞される筒状の膨張可能な圧接装置(3)を用意し、その圧接装置(3)の外周部にガラス繊維に熱可塑性樹脂を含む配管補修材(1)を筒状に被着し、その配管補修材(1)の外周に可撓性断熱材(2)を筒状に被着して、その圧接装置(3)を被補修配管(10)内へ挿入し、圧接装置(3)の内部に加圧空気を供給し、配管補修材(1)を膨張し、被補修配管(10)内面に圧接した状態で、圧接装置(3)の加熱手段(4)により前記熱可塑性繊維を溶融し、次いで、冷却し、固化することにより被補修配管(10)内面に配管補修材(1)を可撓性断熱材(2)と一体に接合する。

(もっと読む)

ライニング材

【課題】 施工したライニング材の内周面を除去する必要が生じても、除去すべき範囲を作業者が目視で確認できるようにし、除去する厚みにばらつきや過不足を生じることを防止して、施工性および補修作業性の良好なライニング材を提供する。

【解決手段】 一実施形態としてのライニング材1は、不透過性材料からなる被覆層2と、被覆層2の内側に設けられて強化繊維材料からなる強化繊維基材、及び母材樹脂を含浸させる樹脂吸着基材とからなる基材層3とを有する。このうち、被覆層2は、基材層3との識別性を有する識別色からなるフィルム材により形成されている。

(もっと読む)

内張り材の筒状内挿材

【課題】筒状不織布の縫製部の強度を高め、さらに、筒状不織布の長さ方向の引っ張り強度をも高めて筒状織物への引き込み時における破断を防止することが可能な、内張り材の筒状内挿材を提供すること。

【解決手段】筒状内挿材7は、筒状織物2内に挿通されて、内外面が反転しながら管路内に設置される内張り材1を構成するものである。この筒状内挿材7は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

管路の内張り材

【課題】筒状不織布の縫製部の耐圧強度と長さ方向の引っ張り強度が共に向上した、管路の内張り材を提供すること。

【解決手段】内張り材1は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された、高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

既設管補修工法

【課題】新管と既設管との間に中間筒状体を介在させて既設管の補修を行う工法における新管の挿入動作の円滑化を図り、補修後の更生管の品質の安定化及び耐震性の向上を図ることのできる既設管補修工法を提供すること。

【解決手段】既設管10内への新管20の導入前に、厚さ方向に伸縮性を有し、膨張性部材を含む中間筒状体12を既設管10内に導入する中間筒状体12導入工程と、該導入された中間筒状体12が膨張する前に該中間筒状体12内に前記新管20を挿入する新管挿入工程とを含むことを特徴とする既設管補修工法により、新管を中間筒状体内に容易に挿入でき、更に、新管導入後に中間筒状体が膨張することで既設管と新管の間隙を埋め、新管の安定化、耐震性の向上図ることができる。

(もっと読む)

更生管製管用補強材入り帯状体

【課題】製造された補強材入り帯状体を輸送用ドラムに巻き重ねる際、あるいは、輸送用ドラムに巻き重ねられた補強材入り帯状体を引き出し、螺旋状に巻き回して更生管を製管する際、リブ部分の倒れや波打ち蛇行を可及的に防止する補強材入り帯状体を提供する。

【解決手段】帯板状の基板21および該基板21から直立する複数本のリブ22を備えたプラスチック帯状体2と、このプラスチック帯状体2の各リブ22にその全長にわたって埋設された金属板製の補強材3とから更生管製管用補強材入り帯状体1が形成される。そして、補強材入り帯状体1の補強材3は、対向する左右の側面同士を互いに接触状態で移動可能に重ね合わせた複数枚の単位補強材31によって、または、対向する上下の端面同士を互いに接触状態で移動可能に嵌合した複数枚の単位補強材によって形成されている。

(もっと読む)

既設管補修工法

【課題】新管と既設管との間に中間筒状体を介在させて既設管の補修を行う工法における新管の挿入動作の円滑化を図り、補修後の更生管の品質の安定化を図ることのできる既設管補修工法を提供すること。

【解決手段】既設管10内への新管20の導入前に、拡径された状態では少なくとも既設管10の内周面に全周が接触し得る外径を有する硬化性の中間筒状体12を未硬化状態で既設管内に導入し(中間筒状体導入工程)、該中間筒状体内12に新管20をその外周面が中間筒状体12内周面に密着するように挿入し(新管挿入工程)、中間筒状体12の内周面又は新管20の外周面の何れか一方に、新管挿入工程における中間筒状体12内での新管20の進行の円滑性を向上させる進行円滑化部(突出部材14等)を設置した。これにより、新管の進行の円滑化が図られ、中間筒状体の新管と既設管の間の間隙の充填機能部材としての品質を向上させることが可能となる。

(もっと読む)

スリーブ及びスリーブの製造方法並びに管路の補修工法

【課題】管路を補強するのに充分な強度を発揮することができ且つコストの上昇を抑えることができるスリーブを提供する。

【解決手段】スリーブAは、可撓性を有する状態で管路の内部に配置され硬化した状態で該管路の内周面を補修するスリーブであって、外層3と内層1及び外層3と内層1の間に構成された中間層2とからなる複数の層を有し、外層3と内層1はガラス繊維に樹脂を含浸させて構成され、中間層2はガラス繊維以外の繊維からなる含浸基材に樹脂を含浸させて構成される。内層1に含浸させる樹脂が光硬化性樹脂であり、該樹脂が増粘剤を含有する。中間層2を構成するガラス繊維以外の繊維からなる含浸基材が有機系繊維によって形成され、該含浸基材に含浸させる樹脂が光硬化性樹脂又は熱硬化性樹脂、又は光硬化性樹脂及び熱硬化性樹脂である。外層3に含浸させる樹脂が光硬化性樹脂又は熱硬化性樹脂、又は光硬化性樹脂及び熱硬化性樹脂である。

(もっと読む)

管状ライニング材及び既設管の更生方法

【課題】 熱可塑性フィラメント及び補強繊維フィラメントの複合材料からなるライナー基材に対し、加熱の不均一化を解消することができるライニング材及びそのライニング材を使用した既設管の更生方法を提供する。

【解決手段】 一実施形態では、ライニング材1は、熱可塑性フィラメント及び補強繊維フィラメントを含む複合材料からなるライナー基材2と、ライナー基材の外側に配設される外面被覆材層3aとからなる。外面被覆材層3aは、ライナー基材2の熱可塑性フィラメントの構成材料の融点よりも高い融点の熱可塑性材料により形成される。既設管5の更生は、外面被覆材層3aの熱可塑性材料の融点未満の温度でライナー基材2を加熱して軟化させ、拡径手段により内側から加圧し、ライニング材1を既設管5の内周面に沿う管状に成形してライニングする。

(もっと読む)

スチレンバリヤを有する現場硬化ライナー

地下下水道管またはガス管等の損傷した管を補修するためのライナーが開示される。ライナーは、不織布の繊維性マット上のTPUコーティングを含む。TPUコーティングは、損傷した管に対してライナーを押しつけ熱硬化性樹脂を活性化するために用いられる媒体へのライナーからのスチレンの移動を遅延させるための、バリヤ層を含有する。熱硬化性樹脂により、ライナーが管内部で現場硬化されるとともに、ライナーが可撓性状態から剛性状態に変換される。 (もっと読む)

既設管補修用の管状ライニング材

【課題】工場で製造された後、現場まで運搬される過程での扁平な形状から本来の円筒形状への復帰作業が行われる際に、内部での気泡の集中発生を防止することのできる管状ライニング材を提供すること。

【解決手段】管状ライニング材10の本体部を少なくとも内外の2層(10−1,10−2)の構成とし、内側層10−1における内部での気泡の移動の困難性を外側層10−2よりも高くしている。これにより、未硬化状態の管状ライニング材が、運搬時における平たく潰れた状態から、既設管内に導入されて加圧空気等によって円形状に形態を変える際に、微細な気泡が被覆フィルムの内側に気泡が集まってくる状況を回避することができる。

(もっと読む)

地中埋設管路ライニング処理の耐震処理方法及び処理構造

【課題】大規模地震にあっても、管路の破損等や地盤の変動によるライニング材の管路からの離隔による下水管機能の低下を防止することを目的とする。

【解決手段】管路の内面に接して、非透水性のプラスチックフィルムを主材とするアウターフィルム管状体と、その内側に密接したエポキシ樹脂を含侵した繊維層・インナープラスチックフィルム複合管状体とで構成されライニング材を、該インナーフィルム層の内部の加圧水により適当な温度及び圧力を引加し、該エポキシ樹脂を硬化させながら、管路内に反転法でライニングして成るチューブ状のライニング構造において、管路の始端近傍と、終端近傍のライニング材の繊維層の肉厚を他の部分より厚くして管路に密着保持するようにしたことを特徴とするライニング構造。

(もっと読む)

既設管補修工法

【課題】 補修対象の既設管への管状体の挿入による補修における既設管と管状体との間の間隙の解消と熱可塑性樹脂複合管の形成を簡単な動作によって的確に行うことのできる既設管補修工法を提供すること。

【解決手段】 既設管10内への管状体20の導入前に、熱可塑性を有し、少なくとも既設管内周面に全周が接触し得る外径を有する筒状体12を未硬化状態で既設管内に導入する中間筒状体導入工程を行い、導入された中間筒状体12内に、良好な熱伝導性を有する剛性部材にて形成された管状体20をその外周面が前記中間筒状体12内周面に密着するように挿入する管状体挿入工程を行い、管状体を内側から加熱し、その後冷却して管状体20の外部に在る中間筒状体12を溶融、硬化させる筒状体硬化工程を行う。これにより、硬化した中間筒状体12及び管状体20によって的確な構成の更生管が形成される。

(もっと読む)

既設管の更生方法

【課題】曲り部や段差のある既設管や施工距離が長い既設管であっても、既設管との間に隙間のほとんど無い管径の螺旋管をスムーズに製管し、既設管を更生する。

【解決手段】両側縁部に接合部が形成された螺旋状の帯状体を地上側からマンホール内に引き入れて、互いに隣接する帯状体の接合部同士を接合する接合機構を有する製管機によって接合部同士を接合して螺旋管を製管する。そして、マンホール内において製管機を既設管の軸心回りに公転させて螺旋管を形成するとともに、螺旋管を牽引して螺旋管を巻き回さない状態で既設管内に挿入して敷設し、既設管を更生する。

(もっと読む)

1 - 20 / 53

[ Back to top ]