Fターム[4F211TH03]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 前処理、コンディショニング条件 (39)

Fターム[4F211TH03]に分類される特許

1 - 20 / 39

溶着体の製造方法

【課題】様々な溶着方法を好ましく採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる溶着技術を提供する。

【解決手段】第一樹脂成形体と第二樹脂成形体とを重ね合わせ部分に熱を発生させて溶着する場合において、第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造する。上記断熱層は、キャビティ表面における第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外のキャビティの略全面に形成する。また、第一樹脂成形体及び第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることが好ましい。

(もっと読む)

連続フィルム基材の貼合せ装置および連続フィルム基材の貼合せ方法

【課題】異種材料からなるフィルム基材同士をラミネート加工を用いることなく容易かつ確実に接着する。

【解決手段】連続フィルム基材の貼合せ装置10は第1フィルム基材1を供給する第1フィルム基材供給部1Aと、第2フィルム基材2を供給する第2フィルム基材供給部2Aと、第1フィルム基材1および第2フィルム基材2を積層して挟持する一対の挟持ローラ6、7とを備えている。一対の挟持ローラ6、7の上流側に、第1フィルム基材1と第2フィルム基材2の内面に対して電子線を照射する第1電子線照射装置3と第2電子線照射装置4とが設けられている。一対の挟持ローラ6、7、第1電子線照射装置3および第2電子線照射装置4は、いずれもカバー15、11、12により囲まれ、内部が窒素雰囲気となっている。

(もっと読む)

接着構造部材

【課題】FRP製補強部材を有する接着構造用部材において、優れた接着強度を発現するための接着構造部材を提供する。

【解決手段】少なくとも一枚の連続した繊維強化材層が積層された補強部材と、主構造材から構成される接着構造用部材であって、前記補強部材の主構造材と接着される面に強度向上機構の加工を有することを特徴とする接着構造部材。

(もっと読む)

レーザ接合方法及びレーザ接合物

【課題】複数の材料相互をレーザ接合する際に、使用する材料を同一種類として材料費を抑える。

【解決手段】一対の合成樹脂材料1,3の接合面1a,3aを傾斜面として互いに向かい合わせることで、これら接合面1a,3a相互間に隙間5を形成し、この隙間5の広い側から狭い側に向けてレーザ光7を照射する。レーザ光7の照射によって隙間5の主に狭い側の接合面1a,3aが溶融し、この状態で合成樹脂材料1,3を互いに接近する方向に加圧する。これにより、溶融した溶融材料9の一部が隙間5の広い側に向けて流れ、隙間5の全域に溶融材料9が行き渡り固化することで、合成樹脂材料1,3相互が溶着接合される。

(もっと読む)

レーザー光を用いた接合方法

【課題】中間部材を介して管部材同士を接合する場合に、フランジ等を設けることなく、広い接合面積で接合できるようにするとともに、接合までの間に中間部材の位置ずれを抑制できるようにし、高い接合強度を得るとともに、シール性を確保できるようにする。

【解決手段】レーザー光Lを透過する樹脂製の第1管部材10の内側に、樹脂製の第2管部材20を挿入するとともに、第1管部材10の内周面と第2管部材20の外周面との間にレーザー光Lを吸収する樹脂製のレーザー光接合用中間部材30を配置する接合準備工程を行う。接合準備工程の後、第1管部材10の外側からレーザー光Lを照射して中間部材30を加熱することによって第1及び第2管部材10,20を中間部材30を介して接合する接合工程を行う。

(もっと読む)

接合方法

【課題】高い寸法精度で強固に、かつ短時間で効率よく接合することができる接合膜を用いて部材同士を接合する接合方法を提供する。

【解決手段】接合方法は、シロキサン結合を含む原子構造を有するSi骨格と、該Si骨格に結合し、有機基からなる脱離基とを含む接合膜3を、プラズマ重合により前記基板上に形成することにより接合膜付き基材1を得る工程と、接合膜にエネルギーを付与することにより接合膜の表面に対向基板2との接着性を発現させる工程と、接合膜と対向基板とが密着するように、接合膜付き基材と前記対向基板とを貼り合わせることにより仮接合体を得る工程と、仮接合体を、前記第2の工程における前記接合膜にエネルギーを付与する際の雰囲気の温度よりも高温で加熱することにより、前記接合膜の接合強度を向上させて接合体を得る工程とを有する。

(もっと読む)

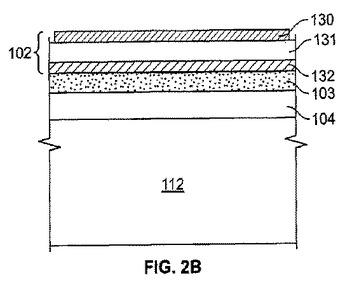

積層フィルム及びその製造方法並びに電子デバイス及びその製造方法

【課題】支持体によって支持した樹脂フィルムに機能素子を高い精度で形成し易く、かつ、機能素子を形成した後、支持体から剥離し易い樹脂フィルム及びその製造方法並びに電子デバイス及びその製造方法を提供する。

【解決手段】積層フィルム100は、両面の表面粗さが異なる第1の樹脂フィルム10と、両面の表面粗さが異なる第2の樹脂フィルム20と、を含み、第1の樹脂フィルムの表面粗さが大きい側の面と第2の樹脂フィルムの表面粗さが大きい側の面とが貼り合わされている。第1の樹脂フィルムと第2の樹脂フィルムとの間に無機層として、例えば金属層が挟まれていてもよい。

(もっと読む)

ナットの合成樹脂成型体への圧入方法および圧入装置

【課題】 合成樹脂成型体のインサートホールにナットを圧入作業において、圧入状態にばらつきが生じる。

【解決手段】 本発明になるナットの合成樹脂成型体への圧入方法は、合成樹脂成型体に形成されたインサートホール上に位置合わせされたナットを挟持・加熱手段の挟持部材により第1の圧力で挟持しながら、この挟持部材間を前記ナットを介して通電すること、または前記ナットを介さないでそれぞれの挟持部材ごとに通電することで前記ナットを第1の温度に昇温し、さらにこの温度を第1の時間保持した後に押送手段により第2の圧力を加えて前記ナットを前記インサートホールに圧入することで前記インサートホールの内壁の合成樹脂を溶融しながら埋設することを特徴とするものである。

(もっと読む)

熱可塑性樹脂成形品の熱溶着方法及びその装置

【課題】熱溶着において抵抗発熱体の位置ずれを防止して溶着強度及び耐漏洩性能の向上を図る。

【解決手段】熱可塑性樹脂で成形された成形品同士の接合面2b、3b間に抵抗発熱体4を挟み込み、この抵抗発熱体4に電圧を印加して発熱させると共に前記接合面2b、3b間に面圧をかけて接合面同士を熱溶着する方法及び装置において、先ず前記抵抗発熱体4に印加して発熱させる電圧を前記接合面2b、3bが軟化する温度に制御しながら接合面2b、3b間の距離を一定のところまで接近させて抵抗発熱体4の外形の一部を接合面2b、3bに喰い込ませ、次に、前記接合面2b、3bに抵抗発熱体4が喰い込んだところで抵抗発熱体4に対する電圧を接合面2b、3bの溶融温度以上となるように制御しながら接合面2b、3bに面圧をかけて接合面2b、3bを溶着する。

(もっと読む)

樹脂部材のレーザー溶着方法及び溶着樹脂成形品

【課題】 部分的に隙間があっても、安定した溶着強度で、溶着部のはみ出しや成形品のくすみや変形がない、品質の高い成形品を、効率よく得ることができるレーザー溶着方法及び該方法により得られる樹脂成形品の提供。

【解決手段】 レーザー光の照射によりレーザー光を透過する透過性樹脂部材(A)とレーザー光を透過しない非透過性樹脂部材(B)とを溶着させるレーザー溶着方法において、透過性樹脂部材(A)と非透過性樹脂部材(B)との当接面に生じる両部材の隙間の大きさに応じて、当接面に照射するレーザー光のスポット径を変化させ、かつ、当接面における単位面積当たりのレーザー光照射エネルギー(J/mm2)を略同一に保つことを特徴とする樹脂部材のレーザー溶着方法及び該方法により得られる樹脂成形品による。

(もっと読む)

銅張積層板及びその製造方法

【課題】 従来公知の基板用の銅張積層板では不可能であった接着強度が小さいこと及び銅箔をエッチング除去後の残部のポリイミドフィルムの透明性不良の問題点を解消した、オ−ルポリイミドの基板材料として好適な銅張積層板を提供する。

【解決手段】 ポリイミドフィルムと低粗度銅箔とが積層されてなり、銅箔エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上である銅張積層板、及びポリイミドフィルムと銅層とが積層されてなり、銅層エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上であり、150℃で1000時間の熱処理後の接着強度が285N/m以上である銅張積層板。

(もっと読む)

包装材料積層体の製造方法、包装材料積層体及びそれを用いた包装体

【課題】接着剤及びアンカーコート剤を使用することなくシーラント層が積層された包装材料積層体の製造方法、包装材料積層体及びそれを用いて作製された包装体を提供する。

【解決手段】金属箔、金属または金属酸化物の蒸着膜、ガスバリア性を有する樹脂組成物層からなる群の中から選択された1つ以上のガスバリア層と、ヒートシール性を有する基材とを含む包装材料積層体及びその製造方法であって、該包装材料積層体10は、その片面に露出された第1の基材1と、それに隣接する熱可塑性樹脂フィルムからなる第2の基材3とが、接着剤及びアンカーコート剤を介することなく積層されてなるものであり、第1の基材1の接着面2と第2の基材3の接着面2のいずれか一方には、大気圧プラズマ処理装置を用いた表面改質により熱接着性改質層が形成され、他方にはエアコロナ処理がされた表面改質層または前記熱接着性改質層が形成されている。

(もっと読む)

繊維強化型プラスチックの接合構造及び接合方法

【課題】 多くの種類の高分子材料を、接着剤を使わずに、少ない工数で、繊維強化型プラスチック基板に強固に接合することが可能な、接合構造と接合方法を提供すること。

【解決手段】 繊維強化型プラスチック基板の合成樹脂と接着させたい部分の、表面の少なくとも一部のマトリックス2aを、物理的または化学的な手段により除去し、強化繊維1a、1bを表面に露出させ、マトリックスを除去した空間3に、可塑化した第二の高分子材料4を、付着、または成形することにより、露出した強化繊維間の空隙や凹凸に、可塑化した第二の高分子材料4が入り込み、そのまま硬化して、投錨効果が生じ、機械的結合による強固な接着を可能とする。

(もっと読む)

金属と被着物の接合体、及びその製造方法

【課題】金属及び被着物の接着剤による接合力を高める技術の提供であり、特に、金属表面のミクロンオーダー凹凸に侵入しうる微細繊維状物を添加することによって、接合力を高める。

【解決手段】金属合金はエポキシ接着剤との相性で被着物との強烈な接着力を生む。この技術を利用してエポキシ接着剤によって金属合金とCFRPとの接合体を製造可能である。そして、本発明では、金属合金とCFRPとの更なる接合力向上を図るべく、エポキシ接着剤にカーボンナノチューブを添加した。これにより、当該カーボンナノチューブが金属合金表面に形成されたミクロンオーダー凹凸に侵入し接着力が向上した。これにより、金属合金とCFRPとが強固に接着した部材を得ることができる。この部材は、強固な割に超軽量であり、且つ部材端部を金属合金とすることで他部品とボルト・ナット等で容易に組み立て・分解することができる。

(もっと読む)

接合光学素子及びその製造方法

【課題】貼り合わせる2つの光学基材の位置決め部間に隙間を設けることで、環境変化に対して面形状の精度が高い接合光学素子を得る。

【解決手段】光学有効径D0よりも外側に位置決め部171,172を有する2つの光学基材11、12と、2つの光学基材11,12と位置決め部171,172とによって空間3が形成され、この空間3内に充填される紫外線硬化型樹脂1による樹脂層4とを備えている。そして、位置決め部171,172は、光軸に垂直な方向の位置関係を保持したまま光軸方向に離反している。

(もっと読む)

フィルムのエンボス成形装置、エンボス成形方法、および製袋方法

【課題】製袋機上でフィルム切れやピッチズレ等の問題を生じることなくエンボス加工を行う。

【解決手段】凹型10の凹深さC1が1.0〜1.4mmであり、凹型10および凸型20は、フィルムを介在させることなく嵌め合わせたときに、凸型20の天面22と凹型10の底面12との隙間(天隙間)が0.1mm以下、凸型20の天面側の角部24と凹型10の側面13との片側あたりの隙間(頂部差)が0.5mm以下、凸型20の側面23と凹型10の開口側の角部16との片側あたりの隙間(裾部差)が0.4mm以下である凹型および凸型を用いて、厚さ0.05〜0.25mmのフィルムを互いに対をなす凹型および凸型の間に挟みこみエンボス成形する。

(もっと読む)

シート接合体の製造方法

【課題】重ね代とそれ以外の部分とが実質的に平坦化されたシート接合体が得られると共に、接合すべきシートが厚手であっても、連続的に接合処理ができるシート接合体の製造方法を提供する。

【解決手段】2枚の熱可塑性樹脂シートの各々の端部を重ね、該重ねた部分全体を溶融することなく、該重ねた状態を維持するように仮留めして仮接合体を得る仮接合工程と、

前記重ねた部分全体を加熱溶融及び転圧して溶着する加熱溶着工程を備えるシート接合体の製造方法。

(もっと読む)

フィルム接合体およびこのフィルム接合体を形成するためのスプライシングテープ、ならびにこのスプライシングテープによるフィルムの接合方法

【課題】フィルムの端部間に段差などが発生せず漏れ出てしまった接着剤などによる製品への付着が発生せず、突き合わせ部に適正なスプロケットホールを具備したフィルム接合体及びこのフィルム接合体を形成するためのスプライシングテープ、ならびにこのスプライシングテープによるフィルムの接合方法を提供する。

【解決手段】フィルムの端部同士を突き合わせて、端部間に跨がるように貼り合わされるスプライシングテープ20または24であって、片面に第1粘着層が6設けられたポリイミド製芯材シート4と、第1粘着層6を介して剥離可能に配置された保護テープ8とを備え、場合によっては反対側の面に補強用テープ22を配置し、ポリイミド製芯材シート4と第1粘着層6と保護テープ8には、スプロケットホールに対応する若干大きめの貫通孔122,144を形成しておき、このテープを用いてフィルム10,10の端部間を貼り合わせたことを特徴としている。

(もっと読む)

クリーニングローラ製造方法及びクリーニングローラ

【課題】 より一層長期にわたって安定に使用し得るクリーニングローラの製造方法を提供する。

【解決手段】 本発明のクリーニングローラ10は、円柱状の芯金本体22と、この芯金本体22の両端に設けられ、画像形成装置に設けられたクリーニングローラ10を取り付ける軸受けに嵌め込まれる円柱状の2個のシャフトとから構成される芯金20と、芯金20の外周面に設けられたクリーニング層30とを備えている。

(もっと読む)

基板を接合する方法及び装置

第1の基板を第2の基板と接合する方法に関する。前記第1の基板の表面が接着層で被覆される。接着層はBステージまで硬化される。第1の基板の表面が、第2の基板と接触して位置決めされる。第1の基板の縁を第2の基板の縁に押圧してファンデルワールス接合を開始させる。第1の基板と第2の基板とを、ファンデルワールス接合によって一体にさせる。接合された第1の基板と第2の基板とは、接着層を完全に硬化させるのに十分な時間にわたり十分な熱に供される。  (もっと読む)

(もっと読む)

1 - 20 / 39

[ Back to top ]