Fターム[4F211TN63]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 接着方法 (841) | 接着剤の適用方法 (233) | 接着剤の硬化 (39)

Fターム[4F211TN63]に分類される特許

1 - 20 / 39

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波板状うねりの発生を抑制する方法を提供する。

【解決手段】透明フィルム2、3の片面または偏光フィルム1の片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体4を、搬送方向に回転する一対の貼合ロール51、52の間に挟み積層体に圧力を加えることで透明フィルム2、3と偏光フィルム1とを貼合する工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる工程とをこの順で備え、一対の貼合ロールの少なくとも一方は、ゴムからなる表面を有し回転駆動されるゴムロールであり、回転ロールの回転速度は、ゴムロールの回転速度より速い。

(もっと読む)

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波状ムラの発生を抑制することを目的とする。

【解決手段】 本発明の偏光板の製造方法は、透明フィルムの片面または偏光フィルムの片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する接着剤塗布工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体に圧力を加えることで、透明フィルムと偏光フィルムとを貼合する貼合工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる第1の活性エネルギー線照射工程とをこの順で備え、第1の活性エネルギー線照射工程において、紫外線(UVB)の積算光量が10mJ/cm2以上かつ185mJ/cm2以下である。

(もっと読む)

偏光板の製造方法

【課題】偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供する。

【解決手段】ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において用いられる貼合ロールの直径が50〜250mmの範囲内であることを特徴とする偏光板の製造方法。

(もっと読む)

接合部材の製造装置及び接合部材の製造方法

【課題】2枚の基板を貼り合わせて接合部材を製造する場合に、一方の基板が薄い場合でも、基板間の相対的なずれの発生を防止し、表面の歪の発生を防止し、膜厚を均一にする。

【解決手段】第1の基板11と第2の基板12とを接合する接合部材の製造装置10であって、第1の基板11上に液体状態の樹脂膜13を形成する樹脂膜形成手段20と、樹脂膜形成手段20で形成された樹脂膜13の外周端部14を未硬化状態に維持し、外周端部14で囲まれた内周部15を半硬化状態に硬化させる半硬化手段30と、第2の基板12を、外周端部14が未硬化状態で内周部15が半硬化状態の樹脂膜13に、外周端部14の一方の端部を起点16として、起点16から反対側の端部まで、押圧をかけながら既接触部分と未接触部分の境界線が一方向的に移動するように接触させ、第1の基板11と第2の基板12とを貼り合わせる基板貼り合わせ手段40とを備える。

(もっと読む)

エージングボックス

【課題】複数本のロール体をむらなくエージングすることができ、個々のロール体のエージング状態の管理に手間が掛からず、狭い場所でも多数本のロールを設置することができるエージングボックスを提供する。

【解決手段】ラミネーターによって貼り合わされた積層フィルムのロール体2のエージングを行うエージングボックス1であって、ロール体2が搬入される開閉可能な搬入口4が前端側に設けられ、ロール体2が搬出される開閉可能な搬出口5が後端側に設けられ、内部が加熱手段であるヒーターにより加熱される筒状のボックス本体3と、ロール体2の巻芯である紙管7に挿通されロール体2を水平状態で支持するシャフト8と、ボックス本体3の内側面に沿って搬入口4から搬出口5側に向かって低くなるように直線状に設置され、シャフト8の端部を移動可能に案内する案内レール6とを備える。

(もっと読む)

光ファイバテープ心線の製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブル

【課題】ファイバ引き込み時には容易に単心分離することができ、且つ光ファイバケーブルへの収納時には不用意に単心分離しない光ファイバテープ心線を提供する。

【解決手段】複数本の光ファイバ素線2A〜2Dを所定ピッチPで一列に配列して各光ファイバ素線2間に、該光ファイバ素線2同士を接着させる紫外線硬化樹脂からなる樹脂3を塗布供給した光ファイバテープ心線1。一列に配列した光ファイバ素線2の各隙間Sに樹脂3を塗布供給するに際して、前記隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませるようにして形成する。

(もっと読む)

二つの物体を連結するための方法およびこの方法を使用したパネル

【課題】2つの物体を連結するための改良された方法を提供すること。

【解決手段】2つの物体を連結するための方法は、物体の少なくとも一方に対して、固まったときにフレキシブルなものとなるタイプの所定量の接着剤を塗布するステップと、その後、物体の他方を所定量の接着剤と接触するようもたらすステップとを含み、接着剤の塗布の前に、所定量の接着剤が塗布される物体から延在しかつ物体に取り付けられかつ完成された所定量の接着剤の高さよりも小さな高さを備える硬化手段を提供する付加的なステップを含み、付加的なステップの後に、所定量の接着剤が硬化手段の周囲に塗布される。

(もっと読む)

長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段から送り出された第1のシートの表面に、紫外線硬化樹脂を塗布する塗布工程と、第1の紫外線硬化手段により、紫外線硬化樹脂を部分硬化させる第1の硬化工程と、所定厚さを制御するための楔部材であるコッターを備えた圧着手段によって、第2のシート供給手段から送り出された第2のシートを、第1のシートに対して貼り合わせ、長尺積層物とする圧着工程と、第2の紫外線硬化手段により、紫外線硬化樹脂をさらに硬化させる第2の硬化工程と、を含む長尺積層物の製造方法であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

シンクとカウンターの接合方法

【課題】シンクとカウンターの接合時間を短縮でき、生産サイクルを高めることが可能なシンクとカウンターの接合方法を提供する。

【解決手段】シアノアクリレート系接着剤9を用いて、シンク4の周壁部6上端縁に形成されたフランジ部7をカウンター1の開口部2周縁に接着接合する。その接着接合にあたっては、まず、シンク4のフランジ部7またはカウンター1の開口部2周縁にシアノアクリレート系接着剤9、他方に硬化促進剤10を塗布する。次いでシンク4のフランジ部7をカウンター1の開口部2周縁に当接させ、シアノアクリレート系接着剤9と硬化促進剤10の塗布面を接触させてシンク4とカウンター1を接着接合する。

(もっと読む)

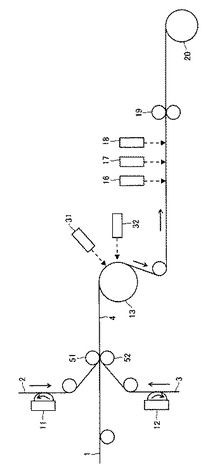

長尺積層物の製造装置及び長尺積層物の製造方法

【課題】良好な外観を有する長尺積層物が安定的に得られる製造装置及びそのような製造装置を用いた長尺積層物の効率的な製造方法を提供する。

【解決手段】第1のシート供給手段と、第2のシート供給手段と、紫外線硬化樹脂を塗布するための塗布手段と、第1のシートおよび第2のシートを貼り合わせて、長尺積層物とするための圧着手段と、紫外線硬化樹脂を部分的に硬化させるための第1の紫外線硬化手段と、紫外線硬化樹脂を硬化させるための第2の紫外線硬化手段と、を備えた長尺積層物の製造装置等であって、第2の紫外線硬化手段による紫外線照射量を、第1の紫外線硬化手段による紫外線照射量よりも大きくする。

(もっと読む)

金属と被着物の接合体、及びその製造方法

【課題】金属及び被着物の接着剤による接合力を高める技術の提供であり、特に、金属表面のミクロンオーダー凹凸に侵入しうる微細繊維状物を添加することによって、接合力を高める。

【解決手段】金属合金はエポキシ接着剤との相性で被着物との強烈な接着力を生む。この技術を利用してエポキシ接着剤によって金属合金とCFRPとの接合体を製造可能である。そして、本発明では、金属合金とCFRPとの更なる接合力向上を図るべく、エポキシ接着剤にカーボンナノチューブを添加した。これにより、当該カーボンナノチューブが金属合金表面に形成されたミクロンオーダー凹凸に侵入し接着力が向上した。これにより、金属合金とCFRPとが強固に接着した部材を得ることができる。この部材は、強固な割に超軽量であり、且つ部材端部を金属合金とすることで他部品とボルト・ナット等で容易に組み立て・分解することができる。

(もっと読む)

耐熱性樹脂ベルトの製造方法

【課題】高温に加熱しても接着力の低下が少なく、また、190℃での接合部の強度が高く、しかも、画像形成装置に応用した場合に、該接合部に起因する画像への影響がない耐熱性無端ベルトを製造する方法を提供する。

【解決手段】

耐熱性樹脂シートの両端にそれぞれ傾斜状薄肉部を形成する傾斜状薄肉部形成工程、前記傾斜状薄肉部の傾斜面に接着剤組成物をスクリーン印刷法により塗布する接着剤塗布工程、傾斜面同士を貼り合わせる貼り合せ工程、及び、接着剤組成物を硬化させる接着剤硬化工程をこの順に有する耐熱性樹脂ベルト製造方法において、前記接着剤組成物として、固形成分中に酸化鉄(III)6.5〜9.9重量%を含有する付加重合型シリコーン系接着剤組成物を用い、付加重合型シリコーン系接着剤組成物の硬化前の23℃での粘度を50Pa・s以上100Pa・s以下とし、接着剤組成物の硬化後の引張試験での切断時伸びを、250%以上とする。

(もっと読む)

接合方法および接合体

【課題】2つの基材同士を、高い寸法精度で強固に、かつ低温下で効率よく接合し得る接合方法、および、かかる接合方法により接合された接合体を提供すること。

【解決手段】本発明の接合方法は、第1の基材21と第2の基材22とを用意し、第1の基材21および第2の基材22の少なくとも一方に、ポリエステル変性シリコーン材料を含有する液状材料35を供給することにより液状被膜30を形成する工程と、液状被膜30を乾燥および/または硬化して、第1の基材21および第2の基材22の少なくとも一方に、接合膜3を得る工程と、接合膜3にエネルギーを付与することにより、接合膜3の表面32付近に接着性を発現させる工程と、当該接着性が発現した接合膜3を介して第1の基材21と第2の基材22とを接触させ、第1の基材21と第2の基材22とが接合膜3を介して接合された接合体1を得る工程とを有する。

(もっと読む)

塑性変形可能な硬質ポリウレタンフォームと接着剤と被覆材料とからなる複合部品

本発明は、熱成形可能なポリウレタンフォームを導入し、これをライニング材料に接着させることからなる複合部品の製造方法であって、用いる接着剤が水溶液と接触して硬化する湿気硬化型ポリウレタン接着剤触媒であるものに関する。本発明はまた、このような方法で得られる複合部品とその複合部品の車両中での、特に天井内張りとしての利用に関する。 (もっと読む)

金属合金と繊維強化プラスチックの複合体の製造方法

【課題】金属合金とCFRPをエポキシ接着剤によって強固に接着する技術の提供。

【解決手段】金属合金表面31にミクロンオーダーの粗度を生じさせ、且つ、その凹凸面内に超微細凹凸を形成し、且つ、表層を金属酸化物又は金属リン酸化物の薄層とする。その表面に、粒径分布の中心が5〜20μmの無機充填材及び粒径が100nm以下の超微細無機充填材を含む第1の接着剤(1液性エポキシ接着剤)を塗布し、当該金属合金を密閉容器に封じて減圧及び昇圧を行った後、接着剤を硬化し、さらに硬化した接着剤層を粗面化する。一方、CFRP32を硬化させ、その表面を粗面化する。粗面化した金属合金及びCFRPの双方に、無機充填材を含む第2の接着剤(1液性又は2液性エポキシ接着剤)を塗布し、両部材を密閉容器に封じて減圧及び昇圧を行った後、両部材を固定して第2の接着剤を硬化させることで両者を一体化する。

(もっと読む)

化粧板製造方法及びその方法により得られた化粧板

【課題】化粧板の表面がゆらぐような(ゆず肌)外観変化を解消し、鏡面性に優れた化粧板の製造方法を提供する。

【解決手段】接着剤層50を介して化粧シート40と基材60とを押圧手段(プレスロール16)で圧着して貼り合せる工程を含む化粧板製造方法であって、該接着剤を介して該化粧シート40と該基材60とを圧着する積算時間S(秒)を圧着時温度及び圧着時歪における接着剤の緩和時間τ0(秒)よりも長くすることを特徴とする化粧板製造方法及びその方法により得られた化粧板である。

(もっと読む)

光学部品とその製造方法及び光学装置とその製造方法

【課題】光学部品を光学装置に取付ける際に位置や角度の調整も行うことができて後の調整を不要とした光学部品の接着方法を提供する。

【解決手段】光学部品を接着する接着材22は、液体状態に対して光または紫外線を照射あるいは加熱することによって弾性を有する半硬化状態となり、半硬化状態に対して光または紫外線を照射あるいは加熱することによって硬化する特性を有する樹脂材からなり、光学部品1の取付面に液体状態の樹脂材22を塗布し、液体状態の樹脂材22に対して光または紫外線を照射あるいは加熱して弾性を有する半硬化状態とし、半硬化状態の樹脂材22を有した光学部品1を光学装置の所定位置に位置決めし、この状態で樹脂材22に対して光または紫外線を照射あるいは加熱し硬化状態として、光学部品1を光学装置の所定位置に固定する。

(もっと読む)

レンズ積層のための二層接着剤

フィルムを光学物品上に積層させる方法、及び本方法に使用するための二層接着剤。二層接着剤は、フィルム上に順に配置され、乾燥させて、光学品質をもたらすために一貫して均一な薄さの固体層を形成するラテックス接着層又は特定のシラン接着剤とHMA層とを含む。光学機能を与える上で様々な種類のフィルムを使用することができる。任意的な予備処理段階に続いて、接着剤がフィルム上に被覆される。ホットプレス技術を用いて熱及び圧力を短時間にわたって供給し、高い接着強度を有する機能的に強化された光学物品が形成される。 (もっと読む)

接合方法、接合体および光学素子

【課題】耐光性および寸法精度が高く、紫外線の照射条件を調整することによって屈折率を容易に調整可能な接合膜を介して、2つの基材同士を強固に接合可能な接合方法、およびかかる接合方法により2つの基材同士を高い寸法精度で強固に接合してなる接合体および光学素子を提供する。

【解決手段】基材2および被着体4を用意し、基材2の表面上に、プラズマ重合法により接合膜3を成膜する工程(第1の工程)と、接合膜3に所定の積算光量の紫外線を照射することにより、積算光量に応じた変化量で接合膜3の屈折率を変化させ、所定の屈折率を有する接合膜3を得る工程(第2の工程)と、接合膜3をプラズマに曝し、安定した接着性を発現させる工程と、接合膜3を介して基材2と被着体4とを接合し、接合体を得る工程(第3の工程)とを有する。

(もっと読む)

接合構造の構築方法および接合構造

【課題】接着剤の硬化反応の連鎖を維持し、接合強度を確保することのできる接合構造の構築方法を提供する。

【解決手段】連鎖反応型の第1接着剤4を第1接着部材30と被接着部材10との間に配置するとともに、連鎖反応型の第2接着剤4を、第1接着剤4と接触させた状態で、第1接着部材30よりも熱伝導率あるいは熱容量の少なくとも一方が小さい第2接着部材40と被接着部材10との間に配置する接着剤配置工程と、第1接着剤4および第2接着剤4の少なくとも一方にエネルギーを付与して第1接着剤4および第2接着剤4を硬化させて、第1接着部材30およ記第2接着部材40と被接着部材10とを接合する硬化工程とを実施し、接着剤配置工程にて、第1接着剤4の厚みd1が第2接着剤4の厚みd2よりも大きくする。

(もっと読む)

1 - 20 / 39

[ Back to top ]