Fターム[4F212AR13]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 形状(←表面粗さ、光沢等) (14)

Fターム[4F212AR13]に分類される特許

1 - 14 / 14

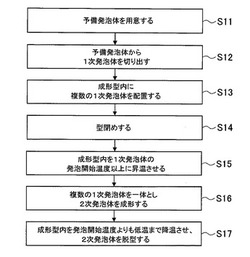

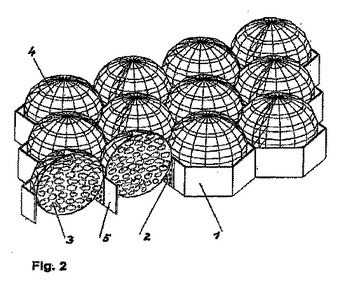

発泡体の成形方法

【課題】極めて複雑な形状を呈する発泡体の作製に際して、発泡体の充填不良と密度ばらつきを抑制することができ、所望の密度分布を備えた高品質の発泡体を得ることのできる発泡体の成形方法を提供する。

【解決手段】それぞれが固有の発泡倍率を備えた複数の1次発泡体11〜21を成形型K内に配置する第1の工程と、成形型K内を1次発泡体11〜21の発泡開始温度以上に昇温させて成形型K内の複数の1次発泡体11〜21を発泡させ、複数の1次発泡体11〜21を一体として2次発泡体100を成形する第2の工程と、からなる。

(もっと読む)

熱可塑性樹脂型内発泡成形体およびその製造方法

【課題】簡便で経済的に製造可能な熱可塑性樹脂予備発泡粒子を用いて、高い空隙率を有し、かつ、形状保持性、或いは、機械的強度の優れた熱可塑性樹脂型内発泡成形体を提供すること。

【解決手段】融点やβ/(α+β)といった熱溶融特性の異なる2以上の熱可塑性樹脂予備発泡粒子からなるそれぞれの成形部位が略区画状に存在することを特徴とする熱可塑性樹脂型内発泡成形体。

(もっと読む)

タイヤの外観修正方法及び外観修正装置

【課題】タイヤのサイドウォール部に生じた外観不良の修正を自動化し、確実かつ安定して修正することのできるタイヤの外観修正方法及び外観修正装置を提供する。

【解決手段】タイヤtのサイドウォール部を撮影手段13により撮影する。得られたタイヤtのサイドウォール部の画像データを画像処理手段14により基準データと比較してサイドウォール部の表面に生じている外観不良箇所を検出する。検出されたサイドウォール部の外観不良箇所に、造形手段20によりゴムを供給する。

(もっと読む)

自動車用ガラスラン

【課題】軽量化の効果が大きく、ドアガラスの昇降時においても、充分な強度を有する球体セル入りのオレフィン系熱可塑性エラストマー製のガラスランを提供する。

【解決手段】ガラスラン10Aの本体は、オレフィン系熱可塑性エラストマー100重量部と、オレフィン系熱可塑性樹脂10〜14重量部と、マイクロカプセル1〜3重量部とを含有するマイクロカプセル発泡組成物で形成され、少なくともガラスラン10Aの本体は、比重が0.6〜0.8、引張強度が4.5〜8Mpa、破断伸びが400〜550%の物性を有し、平均セル径が40〜120μmの球体セルを有していることを特徴とする自動車用ガラスランである。

(もっと読む)

リサイクル系樹脂を一部に用いた発泡樹脂成形品

【課題】外観を見ただけで、一部にリサイクル樹脂を用いていることを見た者に認識させることができる発泡樹脂成形品を得る。

【解決手段】バージン系発泡樹脂粒子とリサイクル系発泡樹脂粒子との混合材を用いて作られた発泡樹脂成形品であって、該発泡樹脂成形品の少なくとも外表面において、バージン系発泡樹脂粒子とリサイクル系発泡樹脂粒子とが視覚的に識別可能となっていることを特徴とする。視覚的に識別可能な項目としては、バージン系発泡樹脂粒子とリサイクル系発泡樹脂粒子の気泡径の差、色調の違い、および、形状の違いが挙げられる。

(もっと読む)

ゴム製品の製造方法および装置

【課題】無駄な材料の発生を阻止しながら生産コストを低下させ、設備の大型化を防止する。

【解決手段】帯状部材12の接合面(側端面)に多数の突起47が設けられた加工具38の加工面43を摺接させるとともに、帯状部材12を加工具38に対して移動させることで前記接合面を粗面化したので、該接合面の粘着性が長期保管等により低下していても、前記粗面化により新鮮な未加硫ゴムが接合面に露出するとともに、該接合面は接合に好適な平坦形状に整えられる。その後、ゴム部材の接合面同士を接合するようにすれば、その接合強度を容易に向上させることができる。

(もっと読む)

発泡成形体の製造方法、発泡成形体及び該発泡成形体からなる車両用ラゲージボックス

【課題】 凹凸模様を有する成形金型を用いることなく、発泡成形体の表面の全域に凹凸を形成することができ、意匠性を向上させることができると共に、表面に傷等が付き難い発泡成形体を得ることができる発泡成形体の製造方法を提供することを課題とする。また、かかる方法によって成形された発泡成形体及び該発泡成形体からなる車両用ラゲージボックスを提供することを課題とする。

【解決手段】 成形金型内の成形空間に充填された複数の発泡樹脂粒子を型内成形して一次成形体を形成する発泡成形工程と、成形空間から取りだされた一次成形体を加温することで一次成形体の少なくとも表面を再膨張させて凹凸を形成する凹凸形成工程とを備えることを特徴とする。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】ランフラット走行時のバックリングを抑制し、氷雪路面でのランフラット走行性能を改善することが可能な空気入りタイヤ及びその製造方法を提供する。

【解決手段】左右のサイドウォール部2にランフラット走行を可能にするランフラット補強層10を設けた空気入りタイヤである。トレッド部1の内面側に熱可塑性樹脂または熱可塑性樹脂成分とエラストマー成分とをブレンドした熱可塑性エラストマー組成物からなるトレッド補強層12が配置されている。

(もっと読む)

タイヤ製造工程の管理方法

【課題】グリーンタイヤの予測断面形状に基づいて故障原因を効果的に究明し、タイヤ製造故障の発生を未然に防ぐことを可能にしたタイヤ製造工程の管理方法を提供する。

【解決手段】タイヤ構成部材の物性条件及び成形条件に基づいて算出されるグリーンタイヤTの予測断面形状からタイヤ外表面の座標点Pをタイヤ径方向に等間隔で抽出し、隣り合う座標点Pを直線で結んで輪郭線Lを描画し、該輪郭線Lの各線分Sのタイヤ軸方向に対する傾斜角度θを求め、隣り合う線分Lの傾斜角度θの差から各座標点Pでの凹凸の大きさを求め、該凹凸の大きさをタイヤ製造工程における故障原因の指標として用いる。

(もっと読む)

マイクロ波用の吸収材の製造方法並びに該方法により製造された吸収材

本発明は、発泡されたポリスチレン体(EPS体)であって、その上に強磁性粒子からなる被覆が施与されているものの詰め物からなるマイクロ波用の吸収材の製造方法並びにそれにより製造された吸収材に関する。本発明によれば、結果的に、EPS体上に、合成ポリマーからなる被覆が形成され、かつ強磁性粒子が包埋されているポリマーマトリクスが施与される。被覆されたEPS体は、型内に導入され、そして水蒸気流が導通される。その際、EPS体は残留割合のペンタンの蒸気圧によってEPS体内で膨張し、その最終的な大きさと形状となる。本方法により製造された吸収材は、強磁性粉末でポリマーマトリクス内で被覆されたEPS体による詰め物であって、その外部構造が技術的に使用される型に相当する詰め物からなる。  (もっと読む)

(もっと読む)

タイヤの製造方法及び装置

【課題】タイヤ構成部材及びリボン状ゴム積層体を重ねて配置することにより生タイヤを成型するときに、成型途中でタイヤ構成部材或いはリボン状ゴム積層体の形状又は重量の良否判定を可能にするとともに、不良の場合に生タイヤの最終形状又は重量を目標に近づける。

【解決手段】ベーストレッドゴム62をその目標形状データに基づいて、リボン状ゴムの積層により形成する。ベーストレッドゴム62の形状を測定し、目標形状との差異を算出する。差異が許容範囲を超えた場合は、キャップトレッドゴム63の目標形状データを補正する。補正後の目標形状データに基づいて、リボン状ゴムの積層により、キャップトレッドゴム63を形成する。

(もっと読む)

フォームプラスチックから形状カットされた物体を製造する方法

フォームプラスチックから形状カットされた物体を製造するための方法。本発明の課題は、形状カットされた物体をフォームプラスチックから製造する公知の方法を改良し、フォームプラスチック内での複雑に形成される形状カットの精確な形成を可能とすることである。この課題は、本発明に係る方法に従い、物体の第一の仮バージョンが第一の形状カット部または輪郭カット部の領域に、(第二の)形状カット部を設けられ、この第二の形状カット部が、第一の形状カット部または輪郭カット部に重ねあわされ、第一のカットよりも深い深さに達していることによって解決される。請求される方法、およびこれから生じるフォームプラスチック製の物体の有利な適用範囲は例えばまくらである。  (もっと読む)

(もっと読む)

タイヤ成型方法及びタイヤ成型装置

【課題】リボン状ゴムの積層部の外表面に形成される凹凸を精度よく修正し、グリーンタイヤのRROを効果的に改善して製品タイヤのユニフォーミティを向上させる。

【解決手段】未加硫のリボン状ゴムを成型ドラム2の外周に巻回して積層し、所定のタイミングで積層を停止して積層部30の外形形状を測定手段20により測定する。制御装置21は、測定結果から積層部30外表面の凹部の位置及び形状情報を取得し、その情報に基づき、リボン状ゴムを凹部の断面形状に対応した断面形状に形成して凹部に積層充填し、積層部30外表面の凹凸を修正する。このリボン状ゴムの積層及び凹凸の修正を繰り返して所定の断面形状のタイヤ構成部材を形成し、グリーンタイヤを成型する。

(もっと読む)

タイヤ成形ドラムによるタイヤ構成部材の貼付け方法。

【課題】ドラム本体の表面に複数枚のタイヤ構成部材を順次貼付ける際、常に平滑な面に貼付けることが出来、貼合わせる際の作業性を改善し、成形精度及び製造故障を減少させることが出来るタイヤ成形ドラムによるタイヤ構成部材の巻付け方法を提供する。

【解決手段】ドラム本体11上に、複数枚のタイヤ構成部材、即ち、1〜4番ベルト(1B)〜(4B),ベルトエッジカバー(Bc)及びキャップトレッド(Cp)を貼付ける際、その巻付ける毎に、その巻付け周面を略平面にするように前記ベルト本体(1B)〜(4B)の表面形状を変化させて、常に平滑な面においてタイヤ構成部材を巻付けるようにすることで、常に平滑な面に貼付けることが出来、部材間に空気溜まりが生じたり、貼合わせ精度が悪化したりすることがなく、貼合わせる際の作業性を改善し成形精度及び製造故障を減少させることが出来るのである。

(もっと読む)

1 - 14 / 14

[ Back to top ]