Fターム[4F212UA01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(発泡成形技術) (490) | 発泡性粒子、予備発泡粒子の発泡融着 (300)

Fターム[4F212UA01]の下位に属するFターム

特殊な物性、構造、形状の粒子の使用 (29)

Fターム[4F212UA01]に分類される特許

261 - 271 / 271

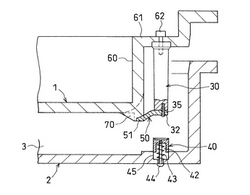

発泡成形容器の製造装置および製造方法

【課題】 側壁部に上下方向に貫通する排水孔13、排水孔13と容器収容空間を繋ぐ導水孔15を有する保冷容器の製造装置で用いる孔形成装置Aの構成を簡素する。

【解決手段】 排水孔13形成用の部材を第1部材30と第2部材40に分割する。コア型1に固定する第1部材30の下端位置を、コア型1の水溜まり部形成用凸部70の底面よりも高い位置とする。第1部材30の下端にシリコン樹脂のような可撓性を持つ成形中子50の一端を装着し、他端51を水溜まり部形成用凸部70の底面に当接させる。その姿勢で型閉めして、定法による発泡成形を行う。成形中子の上面側を四フッ化エチレン樹脂のような摩擦抵抗の低い材料とすることは好ましい。

(もっと読む)

複合樹脂成形体を用いたエネルギー吸収材

【課題】 衝撃時に発生する最大荷重を抑えながら、一定の荷重を維持することを可能としつつ最大限エネルギー吸収を行うことで、自動車バンパーの芯材、自動車のドアトリム、精密機械の緩衝包装材などの様々な用途に好適に利用することが可能なエネルギー吸収材を提供すること。

【解決手段】 3次元的に網目構造を取る少なくとも1つの熱可塑性樹脂発泡粒子と、該熱可塑性樹脂発泡粒子と少なくとも部分的に溶融しない1以上の熱可塑性樹脂粒子から構成される複合樹脂成形体と、エネルギー吸収時に該複合樹脂成形体が散在出来る空間からなることを特徴とするエネルギー吸収材。

(もっと読む)

複合成形品の製造方法

【課題】 中空二重壁構造体内に発泡体を充填するものと比べ、成形サイクルの短縮することができ、軽量であるとともに高い強度と剛性を備えた成形品を得ることができる複合成形品の製造方法を提供する。

【解決手段】 押出ヘッド3から押し出した熱可塑性樹脂シート4を一対の分割金型1、1内に配置する。金型のキャビティ面から真空吸引して、金型内にエアを導入して熱可塑性樹脂シート4を金型のキャビティ2、2に沿った形状に成形するとともに、金型内に予備発泡樹脂粒子を充填する。加熱水蒸気の吹込みにより該粒子を互いに融着させる。熱可塑性樹脂シート4を溶融状態で押し出して、金型のキャビティ面から真空吸引するとともに、金型内にエアを導入して熱可塑性樹脂シート4を成形する。

(もっと読む)

発泡成形体製造装置

【課題】発泡成形体に低コストでバーコード等の情報を付加し、付加したバーコード等の情報により製品を適切に管理することを可能とする発泡成形体製造装置を提供する。

【解決手段】樹脂発泡体成形用の型と、前記発泡樹脂成形用の金型から成形された樹脂発泡体を押し出すための押し出しピンと、を備える発泡樹脂を前記金型により成形する発泡成形体製造装置であって、前記押し出しピンがスタンプ手段を備えていることを特徴とする発泡成形体製造装置。

(もっと読む)

発泡体製容器

【課題】 通常の成形条件の範囲内で防水性能を付与したビーズ法型内成形によるポリオレフィン系樹脂発泡体からなる発泡体容器を提供することにある。

【解決手段】 ビーズ法型内成形法によって得られるポリオレフィン系樹脂発泡体からなる容器であって、少なくとも容器底面の内面または外面が、蒸気投入孔の開口面積が面積比で4.5%以上である金型面を有する金型によって発泡成形され、かつ、得られた成形体が、短径が1〜5mm幅の凸と、溝幅が1〜5mmで深さが0.3mm以上の凹とを有すことを特徴とする発泡体製容器。

(もっと読む)

発泡スチロールクッション材及びその製造方法

【課題】発泡性スチロールのビーズの界面でクラックが発生しても、そのクラック部分から発泡性スチロールが分離することがない発泡スチロールクッション材及びその製造方法を得ること。

【解決手段】本発明の発泡スチロールクッション材10Aは、各発泡性スチロールのビーズ11間に木綿などの繊維12が混入されたものである。繊維12としては綿糸、ポリスチレンなどがよく、その長さは5mmから10mmであることが望ましい。

(もっと読む)

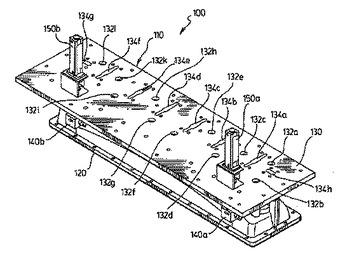

蒸気箱金型で発泡プラスチック材料を成形する成形物品、方法、および装置

本発明は、型引き外部分を有する蒸気箱金型で発泡プラスチック材料を形成する物品、方法、装置を提供する。これは、キャビティ引張りシステムによって達成される。キャビティ引張りシステムは、型引きの外側に成形部分を作るのを可能にし、互いに直角に動く二つのステンレス鋼のロッドを使用したカム型機構で作動するように設計される。ギア機構は、機構構成部品のための成形部分を金型装置内に収容するのに十分な部分の外形が存在する場合に、部品のデザイン上の任意の角度に、例えば孔のような成形部分を成形することを考慮に入れる。本発明は、車両のバンパー部材に使用されるエネルギ吸収体のために垂直に積み重ねられた射出装置で、型引きの外側に孔を成形するのに有利に採用される。型引き外成形部分の提供は、計器盤の構成部品の配置や取付に役立つ。  (もっと読む)

(もっと読む)

発泡性ポリマー粒子およびその発泡物品を加工する方法

予備発泡装置と成形ステップの間の熟成ステップを不要にする、発泡性ポリマー粒子、例えばポリスチレン(EPS)を加工する方法。発泡性粒子は、粒子中にガス圧を生じさせるために、最初にガス、例えば空気、二酸化炭素、窒素、およびこれらの混合物により、500と8000kPaの間の圧力および−20と130℃の間の温度で15〜7200分間超過圧力をかけられる。粒子中のガス圧を用いて、粒子を、加熱媒体、例えば水蒸気により、100℃と120℃の間の温度および大気圧を超え、前記粒子中のガス圧未満の範囲の圧力、すなわち、50〜200kPaで5〜120秒間予備発泡させる。予備発泡粒子は、粒子中を正圧に保持しながら予備発泡装置中で空気乾燥され、場合により圧力サイロに移動され、次いで、成形機に移動され、この場合、粒子中のガス圧は発泡物品を形成するために使用される。  (もっと読む)

(もっと読む)

車両用内装品の成形方法

【課題】 被覆体の側壁部と背壁部とが直交した車両用内装品を成形する。

【解決手段】 第1金型80Aの成形凹部82には、成形後に被覆体となる被覆体素材40を装着する。被覆体素材40の側壁部42の端部には、収容凹部44の内側へ向かって突出する突出部43を予め形成しておく。次に、第2金型80Bを第1金型80Aに突き当てて型締めする。型締め状態では、突出部43が第2金型80Bの先端面84aに突き当たり、被覆体素材40の側壁部42に対してほぼ直角に屈曲した状態になる。その後、収容凹部44と先端面84aとによって区画形成されるキャビティC内に予め発泡させたPPビーズBを充填する。そして、キャビティC内に加熱蒸気を供給してPPビーズBの表面部を溶融させる。その後、PPビーズBを固化させることにより、車両用内装品を成形する。

(もっと読む)

空気調和機のプロペラファンおよびその製造方法

【課題】 プロペラファンの軽量化を図り、装置のコストダウンおよび送風効率を向上させる。

【解決手段】 空気調和機のプロペラファンは、オレフィン系合成樹脂材料を予備発泡させた直径1mm〜5mmの発泡ビーズを金型41内に充填し発泡成型することにより、最大肉厚が10mm〜30mmの断面翼形状の羽根を備え、比重が0.3〜0.7に設定される。

(もっと読む)

発泡成形体の製造方法及び製造装置

【課題】 従来のポリオレフィン系樹脂発泡粒子成形体の製造においては、発泡粒子を金型内に充填し、スチームで加熱して発泡粒子を二次発泡させ粒子相互を融着させるバッチ式の方法、及び発泡粒子を上下のベルト間に挟んで搬送しながら加熱領域を通過させて連続的に成形する方法、共に元の発泡粒子の嵩密度より成形体の密度を小さくする(発泡倍率を大きくする)ことが出来ないという問題があった。

【解決手段】 本発明方法は、構造材にて囲まれて形成された断面が略矩形状をなす通路内の上下面に沿って、連続的に移動するベルト間にポリオレフィン系樹脂発泡粒子を供給し、次いで加熱領域及び冷却領域を順次通過させて連続的に発泡成形体を製造する方法において、発泡粒子の嵩密度を低下させる工程、及び発泡粒子間を融着させる工程を設けたことを特徴とする。

(もっと読む)

261 - 271 / 271

[ Back to top ]