Fターム[4F212UA01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(発泡成形技術) (490) | 発泡性粒子、予備発泡粒子の発泡融着 (300)

Fターム[4F212UA01]の下位に属するFターム

特殊な物性、構造、形状の粒子の使用 (29)

Fターム[4F212UA01]に分類される特許

141 - 160 / 271

発泡ゴムの製造方法及びその製造装置

【課題】レーザプリンタ、複写機、各種端末機をはじめとするOA機器などに好適に用いることができる発泡ゴムの製造方法を提供する。

【解決手段】予め成形されたゴム層31に密着させて発泡ゴム層32を成形する発泡ゴムの製造方法において、型7内にゴム層31をセットし、その状態で固体状の未発泡ゴム材料srを加熱すると共に加圧して型7内に注入し、注入した未発泡ゴム材料rを加硫し、発泡させて発泡ゴム層32を成形すると共に、ゴム層31に接着する方法である。

(もっと読む)

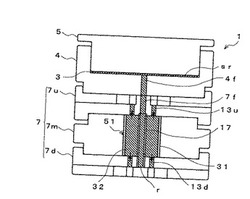

発泡樹脂成形機の蒸気室構成部材及びその製造方法

【課題】断熱性並びに耐久性に優れた発泡樹脂成形機の蒸気室構成部材及びその製造方法を提供する。

【解決手段】フレーム5、6とバックプレート3、4と金型7、8とからなる発泡樹脂成形機の蒸気室構成部材において、フレーム5、6を、断熱を目的とした多孔質体50に、消失模型鋳造法により形成された金属製の壁面51、61が鋳ぐるみで接合されたものとする。蒸気室構成部材の製造方法は、フレーム5、6の壁面51、61を形成するための消失模型を多孔質体50に接合した後、溶湯を前記消失模型に流し込んで、フレーム5、6の壁面51、61を多孔質体50に鋳ぐるむことを特徴とする。

(もっと読む)

ポリプロピレン系樹脂発泡粒子

【課題】 収縮率が小さい型内発泡成形体を与えるポリプロピレン系樹脂発泡粒子と提供すること、特に30倍以上の高発泡倍率であって収縮率が小さい型内発泡成形体を与えるポリプロピレン系樹脂発泡粒子と提供すること。

【解決手段】 ポリスチレン換算重量平均分子量(Mw)が10万以上であり、メルトフローレート(MFR)が1g/10分以上7g/10分未満であって、且つ、下式を満たすポリプロピレン系樹脂を用いることを特徴とするポリプロピレン系樹脂発泡粒子によって上記課題が解決される。

MFR(g/10分)≦16−2.5×10-5Mw

式中、Mwはポリプロピレン系樹脂のポリスチレン換算重量平均分子量を表す。

(もっと読む)

発泡成形金型装置及びそれを用いた発泡成形体の成形方法

【課題】発泡性合成樹脂粒子の充填口から遠く、良好な充填性、融着性を得るのが困難であった発泡成形金型装置において、従来の比較的小型の成形機において、これらの改善を試みるについて、機械的に制約を受け、容易に改造出来ない、又は新しく製作するに付いて大掛かりな構造となりコストが上昇するという問題があった。

【解決手段】薄肉先端部分、又は凹凸状段差先端部分に、蒸気室に連通する線状スリットによる通気開口を、薄肉先端部分の肉厚距離間において、又は凹凸状段差先端部分の肉厚距離間において、1条以上、発泡成形体の外周形状に概ね沿って設けてなる発泡成形金型装置を提供する。

(もっと読む)

自動車用フロアスペーサの製造方法及び自動車用フロアスペーサの製造装置

【課題】フロアスペーサ部と衝撃吸収部が異なる密度となるように一体成形する自動車用フロアスペーサの製造方法及び自動車用フロアスペーサの製造装置の提供を目的とする。

【解決手段】フロアスペーサ部2と衝撃吸収部3とを、金型によって一体成形した自動車用フロアスペーサ1の製造方法であって、フロアスペーサ部用キャビティ531と衝撃吸収部用キャビティ532との間を仕切り、発泡倍率の異なる発泡性熱可塑性樹脂粒子61及び発泡性熱可塑性樹脂粒子62をそれぞれ充填し、その後、仕切りを退去させ、かつ発泡性熱可塑性樹脂粒子61及び発泡性熱可塑性樹脂粒子62を加熱・発泡させ、フロアスペーサ部2と衝撃吸収部3の密度が異なる自動車用フロアスペーサ1を一体成形する。

(もっと読む)

発泡合成樹脂製成形品の製造方法およびこの方法を実施するための装置

発泡合成樹脂からなる成形品を製造するための方法およびこの方法を実施するための装置。方法の場合、金型キャビティ(1.0)が蒸気チャンバ(5a,5b)によって取り囲まれている。金型キャビティと蒸気チャンバの排気と、金型キャビティと蒸気チャンバに含まれる空気のその都度の先行排出は、開閉制御可能な蒸気弁(6a,6b)と金型壁(5a1,5b1)のノズル穴(4)を介してかつ真空ポンプによる補助をしないで真空タンクによって自給自足的に排気過程とパージ過程を行うことができるような容量を有する噴射冷却器(13)を備えた真空タンク(10)を用いて、水蒸気でパージすることによって行われる。金型キャビティ(1.0)と蒸気チャンバ(5a,5b)から出る蒸気と空気が、金型キャビティ(1.0)と蒸気チャンバ(5a,5b)に連通し真空タンク(10)に接続された少なくとも1本のドレン配管(9)を通って、真空タンク(10)に供給され、この蒸気が冷却水を噴射することによって真空を発生しながら凝縮され、そしてタンクに入れられた空気が少なくとも1個の逆止弁(14)を経て外部に排出される。方法を実施するための装置は「高効率のモータなし真空システム」を実現している。  (もっと読む)

(もっと読む)

型内発泡成形装置

【課題】金型の成形空間を仕切部材で区画して異種の特性を持つ予備発泡ビーズを充填し、加熱発泡するビーズ法型内発泡成形方法は従来からあり、櫛歯状固定仕切部材は耐久性など優れる点が多いが、唯一、ミシン目状の有底孔や貫通孔が衝撃などで亀裂を伴い界面が破断する欠点があった。

【解決手段】金型成形空間を櫛歯状構造の固定仕切部材18で区画するに際し、耐久性に信頼のおける、円柱状の可動仕切部材21を出没自在とする、円柱状鞘部22を備えたエアシリンダー23からなる駆動装置24を設け、円柱状の可動仕切部材21を区画線上の端部などにポイント的に櫛歯状固定仕切部材18と並べて配置する。

(もっと読む)

発泡体内蔵中空成形体の製造方法

【課題】ブロー成形体等の中空成形体1の内部で発泡性樹脂ビーズを二次発泡させて発泡体内蔵中空成形体を製造する場合に、中空成形体内の発泡性樹脂ビーズを均一に発泡させ、かつ互いに溶着させて、ブロー成形体の剛性や耐熱性を向上させる。

【解決手段】中空成形体1に穴2,3を形成し、穴2,3から多数の小穴9,10が形成された蒸気供給管4と排気管6を中空成形体1内に挿入し、蒸気供給管4から小穴9を通して中空成形体1の内部に水蒸気を供給し、かつ排気管6から小穴10を通して外部に排気し、二次発泡終了後、蒸気供給管4と排気管6を抜き取る。

(もっと読む)

発泡充填部材

【課題】簡易な構成により、作業効率よく、低コストで製造することができ、しかも、発泡基材の使用量を低減しつつ、構造物の空間を隙間なく充填することのできる発泡充填部材を提供すること。

【解決手段】非発泡材料からなるホルダ部材2の支持板4の周端部に、支持板4の周方向に沿って互いに所定間隔を隔てて複数の挟持片5を設けるとともに、発泡林料からなる発泡基材3を、シート状に形成して、支持板4の外周面に沿って配置して、挟持片5に係止させる。この発泡充填部材1では、発泡基材3を支持板4に支持させるための、射出成形装置や成形金型などを不要として、作業効率よく、低コストで製造することができる。

(もっと読む)

発泡成形型に使用されるコアベント及び発泡成形方法

【課題】 内面に多数の凹凸を形成した発泡成形型を使用する場合において、発泡成形体の表面に生じるコアベントに起因した模様を目立ちにくくすることによって、発泡成形体の美観の更なる向上を図る。

【解決手段】 内面に多数の凹凸が形成された発泡成形型への装着状態において成形空間に面する一端面5に、多数の蒸気孔4が開口しているコアベント1であって、前記一端面5には、蒸気孔4の開口4aよりも前方に突出した凸部又は蒸気孔4の開口4aよりも後方に凹んだ凹部7が多数形成されている。

(もっと読む)

熱可塑性樹脂発泡成形機

【課題】熱可塑性樹脂の発泡成形体、特にポリ乳酸を主原料とする発泡成形体の成形において、コスト的なデメリットや、生産性の低下を防止しつつ、成形性を向上し得る熱可塑性樹脂発泡成形機を提供する。

【解決手段】熱可塑性樹脂からなる予備発泡粒子を金型11、12のキャビティ13内において加熱して発泡させ、成形体を成形する熱可塑性樹脂発泡成形機10であって、少なくとも1ショット分の予備発泡粒子を貯留する耐圧ホッパ35を設け、耐圧ホッパ35に二酸化炭素を設定圧力で且つ設定時間だけ加圧供給する二酸化炭素供給手段36を設け、耐圧ホッパ36内において予備発泡粒子に二酸化炭素を圧入してから、これをキャビティ13内に充填する。

(もっと読む)

熱可塑性樹脂の型内発泡成形装置及び成形方法

【課題】熱可塑性樹脂の発泡成形体、特にポリ乳酸を主原料とする発泡成形体の成形において、コスト的なデメリットや、生産性の低下を防止しつつ、成形性を向上し得る熱可塑性樹脂の型内発泡成形装置及び成形方法を提供する。

【解決手段】熱可塑性樹脂からなる予備発泡粒子を金型11、12のキャビティ13内において加熱して発泡させ、成形体を成形する熱可塑性樹脂の型内発泡成形装置10であって、金型11、12として耐圧金型を用い、金型11、12のチャンバー23、27に二酸化炭素を設定圧力で且つ設定時間だけ加圧供給する二酸化炭素供給手段35を設け、キャビティ13への予備発泡粒子の充填後、二酸化炭素供給手段35によりキャビティ13内に二酸化炭素を加圧供給して、予備発泡粒子に二酸化炭素を圧入してから、予備発泡粒子を加熱して発泡させた。

(もっと読む)

発泡プラスチック製品を連続的に成形する装置および方法ならびに建築材

【課題】材料である顆粒の発泡および顆粒同士の相互融着を最適に調整することにより、所望の一様の密度を有し、所望の低い熱伝導係数を一様に具備した、発泡プラスチック製のコンパクトな構造体を提供する。

【解決手段】発泡プラスチック製の連続体(2)の成形装置(1)であって、発泡性プラスチック顆粒の充填セクション(8)、発泡プラスチック製の連続体(2)の焼結セクション(16)、発泡プラスチック製の連続体(2)の安定化セクション(17)、および成形トンネル(18)を備えており、ガス透過性の搬送ベルト(21,22)を支持する支持トラック(23,24)の少なくとも一方の少なくとも1つの部位が、成形トンネル(18)の中心線を含む横方向平面(π)に対して傾斜可能である。これにより、成形トンネル(18)の高さをその長手方向において変化させることができる。

(もっと読む)

加熱発泡シートおよび充填発泡部材

【課題】内部空間に突出空間がある場合でも、その突出空間を、格別の部材を用いなくても、簡易に充填することができる充填発泡部材、その充填発泡部材に用いられる加熱発泡シートを提供すること。

【解決手段】100〜130℃で20分加熱した場合に一方向に伸長し、その伸長方向Aにおける伸長率が、5〜50%である加熱発泡シート3を、加熱発泡材料2を延伸することにより成形して得る。この加熱発泡シート3を充填発泡部材4に用いれば、内部空間7に突出空間9がある場合でも、充填発泡部材4を、加熱発泡シート3の伸長方向Aが突出空間9に向かうように、主空間8に配置して、発泡すれば、その突出空間9を、格別の部材を用いなくても、簡易かつ低コストで充填することができる。

(もっと読む)

型内発泡成形体の製造方法

【課題】 金型に設けられたコアベントやコアベントホールといった蒸気孔の目詰まりを低減し、成形加熱圧を高くせずとも融着が良好である型内発泡成形体の製造方法を提供すること。

【解決手段】 コア型とキャビィティ型とからなる一対の金型に蒸気を供給する金型加熱工程、キャビティ型側より蒸気を供給し成形空間を通ってコア型側より蒸気を排出する一方加熱工程、次いでコア型側より蒸気を供給し成形空間を通ってキャビティ型側より蒸気を排出する逆一方加熱工程、コア型側、キャビティ型側の両方の蒸気室から成形空間に蒸気を導入する両面加熱工程を含んでなる加熱工程によって、熱可塑性樹脂発泡粒子を加熱発泡せしめて発泡成形体を製造する方法において、一方加熱工程あるいは逆一方加熱工程のいずれか工程時間の長い方の工程よりも金型加熱工程に要する工程時間を2倍以上とすることを特徴とする型内発泡成形体の製造方法。

(もっと読む)

発泡樹脂成形型及びそれを用いた製造方法

【課題】簡素な構成でシート状又はフィルム状の部材を金型側へ固定することができる発泡樹脂成形型及びそれを用いた製造方法を提供することを課題とする。

【解決手段】凹凸部7を有するシート状又はフィルム状の部材4をキャビティ空間内に配置することにより一方の面に該部材4が一体に成形された板状の発泡樹脂成形品を製造するための発泡樹脂成形型であって、前記凹凸部7に対応した波形状の凹凸部を有する下型1と、前記発泡樹脂成形品の側面を形成するための型であって前記下型1の凹凸部に係合させたシート状又はフィルム状の部材4が上方へ浮き上がるのを防止するための浮き上がり防止部9を有する側面型2と、前記発泡樹脂成形品の他方の面を形成するための上型とを備えた。

(もっと読む)

型内発泡成形法

【課題】パーティングラインにおけるバリの発生防止し、且つパーティングライン付近における発泡性樹脂粒子の充填性を改善し得る型内発泡成形用金型を提供する。

【解決手段】凹型15とそれに組み合わされる凸型25とを備え、凹型15と凸型25との型合わせにより形成される成形空間8内に発泡性樹脂粒子を充填し、次に凹型15及び凸型25の背面側にそれぞれ形成した蒸気17、27から成形空間8に蒸気を供給して、成形空間8内の発泡性樹脂粒子を加熱、発泡融着させて成形品を得るようになした型内発泡成形法で用いる型内発泡成形用金型10、20において、凹型15と凸型25との型割部18、28の少なくとも一部に互いに平行に当接する当接面19、29を型開閉方向に対して90°未満の角度を付けて形成した。

(もっと読む)

エジェクトピン及び該エジェクトピンを具えた成形装置

【課題】外観上の見映えを損なわず、離型後の成形品を保持できるエジェクトピン及び成形装置を提供する。

【解決手段】発泡樹脂ビーズを成形する成形装置用のエジェクトピン1は、先端面20が成形品を押し出すピン本体10を有する。該先端面20に発泡樹脂ビーズの粒径よりも小さな幅又は径を有する通気部を形成して、該通気部は、ピン本体10内を通る貫通孔31に連通している。通気部は先端面20に形成された溝22、23、24、又は先端面20に嵌まる嵌合子6に開設されたスリット60又は孔65である。

(もっと読む)

反り防止用の補強部材を備えた合成樹脂発泡成形品およびその製造方法

【課題】合成樹脂発泡板1の片面が波形状の凹凸面とされ、該凹凸面に沿うようにして前記合成樹脂発泡板1とは異なる合成樹脂材料で形成された樹脂シート2が一体に積層された形状の合成樹脂発泡成形品であって、成形後に反り等が生じないようにした合成樹脂発泡成形品Aを、簡単な製造方法で発泡成形する。

【解決手段】上面が波形状の凹凸に形成された下型10の凹凸面上に凹凸面に沿うように予め成形された樹脂シート2を載置する。長尺状の補強部材3を樹脂シート2の上方にセットする。下型10と長尺状の補強部材3とを囲むようにして側枠型20と天面型30をセットして、キャビティ空間を形成する。そのキャビティ空間内に発泡性粒子を充填して型内発泡成形する。

(もっと読む)

成形装置及び成形品の製造方法

【課題】成形品の離型を簡易且つ安定して行うことができる成形装置を提供する。

【解決手段】成形装置10は、閉姿勢において成形空間を形成し、開姿勢において成形空間を開放する成形金型11と、成形金型11に成形空間に対して出没する方向へスライド可能に装着されて、成形空間へ成形材料を供給するノズル51及び成形金型11の外側へ配置された基部52を有する充填機12と、ノズル51が成形空間へ突出する方向へのスライドを許容し、かつ所定位置から抜脱する方向へのスライドを規制する位置決め部材13と、ノズル51が成形金型11から抜脱する方向へ充填機12を弾性付勢するコイルバネ14と、成形金型11が開姿勢においてノズル51が成形空間へ突出する方向へ充填機12を押圧する押圧部材15とを具備する。

(もっと読む)

141 - 160 / 271

[ Back to top ]