Fターム[4F212UA01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(発泡成形技術) (490) | 発泡性粒子、予備発泡粒子の発泡融着 (300)

Fターム[4F212UA01]の下位に属するFターム

特殊な物性、構造、形状の粒子の使用 (29)

Fターム[4F212UA01]に分類される特許

81 - 100 / 271

キャビティ充填材の改良

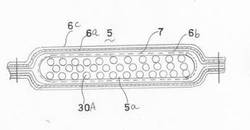

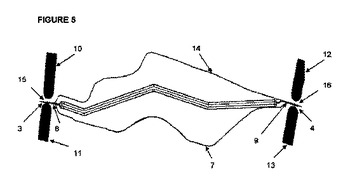

キャビティ、例えば自動車用ピラー及びレール内のキャビティ内にフォームを提供する積層構造体(1)が提供され、この積層構造体は、中央区分(2)及び2つの端区分(3,4)を備えた金属箔を有し、中央区分は、発泡可能な材料を支持し、端区分は、キャビティ形成部材(7,14)のフランジ(8,9,15,16)に固定可能である。発泡後にフォームを収容するキャビティも又、提供される。  (もっと読む)

(もっと読む)

ビーズ法ポリスチレン発泡体を用いた真空発泡断熱体及び芯材の製造方法とその方法による真空発泡断熱体

【課題】 従来断熱材として使用しているビーズ法ポリスチレンの発泡体は、独立気泡体構造であるため、通気性が全く無いために、それ自体の真空引きが不可能であったが、特別な加工技術を用いることなく、簡便な手段により真空引き可能な構造体のビーズ法ポリスチレン発泡体を用いた真空発泡断熱体及び芯材の製造方法とその方法による真空発泡断熱体を提供する。

【解決手段】 容器に発泡粒子を入れ、これを釜内の蒸気で加熱しV/W(嵩倍数)が20倍から50倍、好ましくは37倍の予備発泡ビーズ3を作り、これを金型に入れて加熱し所望の形状の芯材30とし、この芯材30を真空封止材6で被覆し真空引きをして溶着封止することにより真空発泡断熱体5が形成される。

(もっと読む)

発泡性改質樹脂粒子、改質樹脂発泡粒子、及び改質樹脂発泡粒子成形体

【課題】発泡剤の保持性に優れると共に、発泡、型内成形後にオレフィン系樹脂特有の優れた粘り強さを示すことができる発泡性改質樹脂粒子、該発泡性改質樹脂粒子を用いてなる改質樹脂発泡粒子、及び改質樹脂発泡粒子成形体を提供すること。

【解決手段】オレフィン系樹脂を主成分とする連続相2中にスチレン系樹脂を主成分とする分散相3が分散されてなる改質樹脂を基材樹脂とし、物理発泡剤を含有する発泡性改質樹脂粒子1、これを発泡してなる改質樹脂発泡粒子、これを成形してなる改質樹脂発泡粒子成形体である。連続相2中に分散された分散相3の体積平均径は0.55μm以上である。また、上記オレフィン系樹脂20〜50質量部に対して、上記スチレン系樹脂を80〜50質量部含有する改質樹脂を基材樹脂とする発泡性改質樹脂粒子1である。

(もっと読む)

カーボンネガティブなバイオプラスチック製家具

家具は、カーボンネガティブなバイオプラスチックと、バイオプラスチックを型内で発泡させて、カーボンフットプリントがマイナスの家具を製造するための無害な発泡剤とを含む。  (もっと読む)

(もっと読む)

発泡成形体の製造方法、発泡成形体及び該発泡成形体からなる車両用ラゲージボックス

【課題】 凹凸模様を有する成形金型を用いることなく、発泡成形体の表面の全域に凹凸を形成することができ、意匠性を向上させることができると共に、表面に傷等が付き難い発泡成形体を得ることができる発泡成形体の製造方法を提供することを課題とする。また、かかる方法によって成形された発泡成形体及び該発泡成形体からなる車両用ラゲージボックスを提供することを課題とする。

【解決手段】 成形金型内の成形空間に充填された複数の発泡樹脂粒子を型内成形して一次成形体を形成する発泡成形工程と、成形空間から取りだされた一次成形体を加温することで一次成形体の少なくとも表面を再膨張させて凹凸を形成する凹凸形成工程とを備えることを特徴とする。

(もっと読む)

ポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】 本発明は、見かけ密度が相互に異なる部分を有する高品質のポリプロピレン系樹脂型内発泡成形体を容易に製造する方法を提供することをその課題とする。

【解決手段】 ポリプロピレン系樹脂型内発泡成形体の製造方法は、型内を2以上の区画に仕切って各区画にポリプロピレン系樹脂発泡粒子を充填し、次いで該ポリプロピレン系樹脂発泡粒子を型内成形することによって、見かけ密度が異なる2以上の単位成形体が隣接して一体的に成形された部分を持ち、該隣接する2つの単位成形体の一方の単位成形体が特定の見かけ密度の高密度単位成形体であり、他方の単位成形体が特定の見かけ密度であって且つ該高密度単位成形体の見かけ密度よりも低い見かけ密度を有する低密度単位成形体である、ポリプロピレン系樹脂型内発泡成形体の製造方法であり、該区画の全てに充填する発泡粒子が引張弾性率1200MPa以上のポリプロピレン系樹脂又はポリプロピレン系樹脂組成物からなると共に、見かけ密度D1(g/L)と、高温ピーク熱量E1(J/g)との関係が特定の式(1)及び(2)を満足する発泡粒子である。

(もっと読む)

物品を注文製作する方法及び膨張可能部材を含む装置

【課題】 グラフィック転写アッセンブリを提供する。

【解決手段】 グラフィック転写アッセンブリは、膨張することによって履物の内部を充填できる膨張可能部材を含む。グラフィック転写アッセンブリは、膨張可能部材を充填するための流体ポンプを含んでいてもよい。

(もっと読む)

軟質塩ビ発泡体の製造方法

【課題】優れたクッション性を持つ軟質塩ビ発泡体を、任意の厚みで容易に製造できる軟質塩ビ発泡体の製造方法を提供する。

【解決手段】塩化ビニル樹脂、可塑剤、カルボン酸亜鉛塩及び熱分解型化学発泡剤を含有し、塩化ビニル樹脂100重量部に対する配合量が、可塑剤は50〜120重量部、カルボン酸亜鉛塩は0.1〜5重量部、熱分解型化学発泡剤は3〜30重量部である塩ビペーストゾルコンパンドを、金型に注型して120〜200℃で加熱発泡させる一次発泡工程、及び、一次発泡工程で得られた発泡体を50〜150℃で再加熱する二次発泡工程を有することを特徴とする軟質塩ビ発泡体の製造方法。

(もっと読む)

スチレン改質ポリエチレン系樹脂発泡成形体

【課題】低い温度で成形された、即ち省エネルギー成形によりつくられ、かつ、耐油性の高いスチレン改質ポリエチレン系樹脂発泡成形体を提供すること。

【解決手段】ATR−FTIRにより測定された発泡成形体表面の赤外線吸収スペクトルから得られる698cm-1および2850cm-1での吸光度比(D698/D2850)が2.5を超えて11.0以下であるスチレン改質ポリエチレン系樹脂発泡成形体。

(もっと読む)

厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法

【課題】 厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法を提供すること。

【解決手段】 クロロホルム不溶分が25%以上で、厚みが60mmを超え200mm以下である脂肪族ポリエステル系樹脂発泡成形体を、好ましくは、加熱工程が、予熱工程と本加熱工程を含んでなり、脂肪族ポリエステル系樹脂のガラス転移温度(Tg)としたときに、予熱工程時の成形空間中心温度が、Tg+30(℃)を超えTg+60(℃)以下、本加熱工程時の成形空間中心温度が、Tg+30(℃)以上Tg+60(℃)以下で型内発泡成形を行うことで得る。

(もっと読む)

発泡成形品の製造方法および梱包材

【課題】本体部の周縁に起立部を有する発泡成形品を、金型における取り数を大幅に増やすことにより、安価に製造できる方法を提供する。

【解決手段】本体部の周縁に起立部を有する発泡成形品の製造方法であって、前記本体部の起立部が形成される側の板面は、雄型金型20および雌型金型30のそれぞれに形成された凸部21,31が型締め時に互いに交互に入り込むことにより画成される連続した凸部の側面21b,31bにより成形し、前記起立部の内面は、型締め時に互いに交互に入り込んだ前記凸部の先端面21a,31aにより成形する発泡成形品の製造方法。

(もっと読む)

発泡成形型および低倍発泡成形体

【課題】低倍発泡成形品を成形する発泡成形型において、簡単な設計変更を施すだけで、発泡力によって生じる恐れのある成形型の変形を、確実に抑止すること。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、蒸気吹き出しプレート2a,2bが成形品キャビティ4に対向する領域の背面側に位置する補強サポート40として、蒸気吹き出しプレート2a,2bの背面と接する部分の形状が所定幅の線状をなす板状の補強サポート40を備える。

(もっと読む)

断熱ボード及びその成形金型

【課題】 発泡樹脂層の厚みを薄く成形した場合であっても、薄肉部に破損等の不良が発生するのを抑制することができる断熱ボードを提供することを課題とすると共に、前記断熱ボードの製造に用いる成形金型を提供することを課題とする。

【解決手段】 発熱体を嵌め込み可能に構成された嵌込凹部が一方の面に形成された発泡樹脂層を備える断熱ボードであって、前記嵌込凹部が形成されて発泡樹脂層の厚みが薄くなった薄肉部を補強する補強シートが少なくとも薄肉部に対応する領域に積層されていることを特徴とする断熱ボード。

(もっと読む)

発泡成形型とそこで用いるアタッチメントプレートおよび低倍発泡成形体

【課題】アタッチメントプレート20の交換作業をより容易に行いうるようにした発泡成形型1を得る。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、アタッチメントプレート20はマスターフレーム1aに取り付けたときにそこからから上方に突出する突出領域23を持つ。突出領域23を利用して、クレーン等で吊り下げることで、アタッチメントプレート20の着脱作業を容易化する。

(もっと読む)

ポリ乳酸系樹脂発泡成形体の製造方法

【課題】ポリ乳酸系樹脂発泡粒子を用いた型内発泡成形によって熱融着性、外観及び機械的強度に優れたポリ乳酸系樹脂発泡成形体を製造する方法を提供する。

【解決手段】ポリ乳酸系樹脂発泡成形体の製造方法は、チャンバーを備えた雌雄型1、2を型締めして形成されるキャビティ内にポリ乳酸系樹脂発泡粒子を充填した後、上記雌雄型のチャンバー11、21内に水蒸気及び60〜100℃の温水を供給し、上記水蒸気と上記温水とを接触させることによって霧状の水滴を発生させ、この霧状の水滴によって上記キャビティ内のポリ乳酸系樹脂発泡粒子を加熱して発泡させてポリ乳酸系樹脂発泡成形体を製造する。

(もっと読む)

ポリフッ化ビニリデン系樹脂発泡粒子、及びポリフッ化ビニリデン系樹脂発泡粒子成形体

【課題】 ポリフッ化ビニリデン系樹脂発泡粒子を型内成形して、ポリフッ化ビニリデン系樹脂の優れた特性を損なうことなく、安定的に優れた機械的物性を有する発泡粒子成形体を得ることができる発泡粒子を提供することを目的とする。

【解決手段】ポリフッ化ビニリデン系樹脂発泡粒子であって、該発泡粒子1〜3mgを熱流束示差走査熱量測定法により、10℃/分の昇温速度で25℃から200℃まで加熱したときに得られるDSC曲線(第1回加熱のDSC曲線)が、ポリフッ化ビニリデン系樹脂に固有の吸熱ピーク(固有ピーク)と、該固有ピークの高温側に1つ以上の吸熱ピーク(高温ピーク)とを有し、該高温ピークの融解熱量が少なくとも0.5J/gであることを特徴とする。

(もっと読む)

樹脂材配置用治具

【課題】発泡性樹脂材を安定して鋼板の内側面に貼着させることができ、発泡性樹脂材を鋼板に配置する作業の効率化を図ることができる樹脂材配置用治具を提供すること。

【解決手段】樹脂材配置用治具1は、発泡性、弾力性及び粘着性を有する発泡性樹脂材4を鋼板62の内側面621に対して押さえ付けるための押付ブロック2と、発泡性樹脂材4を保持することができる保持手段3とを有している。樹脂材配置用治具1は、保持手段3を保持状態301にして、発泡性樹脂材4を押付ブロック2の押付面21に保持し、次いで、押付ブロック2によって発泡性樹脂材4を鋼板62の内側面621に押さえ付けて貼着し、その後、保持手段3を解除状態にするよう構成してある。

(もっと読む)

発泡性熱可塑性樹脂粒子の製造方法、熱可塑性樹脂発泡粒子の製造方法及び熱可塑性樹脂発泡成形体の製造方法

【課題】水中ホットカット法による発泡性熱可塑性樹脂粒子の製造において、小粒で粒径の揃った発泡性熱可塑性樹脂粒子を連続生産することが可能な技術の提供。

【解決手段】樹脂吐出面を有するダイス本体を少なくとも有する造粒用ダイス1を取り付けた樹脂供給装置2に熱可塑性樹脂を供給して溶融混練させる工程と、熱可塑性樹脂を造粒用ダイスに向けて移動させながら熱可塑性樹脂に発泡剤を注入して発泡剤含有樹脂を形成する工程と、ダイス本体の樹脂吐出面に開孔したノズルから吐出される発泡剤含有樹脂をカッター3により冷却媒体中で切断して発泡性熱可塑性樹脂粒子を得る工程とを有し、ダイス本体の温度が発泡剤含有樹脂の溶融樹脂温度より115℃〜200℃高い範囲となるように温度制御しつつ、発泡性熱可塑性樹脂粒子を得る方法。

(もっと読む)

発泡成形用型及び熱可塑性樹脂製発泡成形体の製造方法

【課題】所望の形状に成形された良好な外観の熱可塑性樹脂成形体を製造することができる発泡成形用型及び熱可塑性樹脂製発泡成形体の製造方法を提供することを目的とする。

【解決手段】本発明は、加熱軟化された熱可塑性樹脂製の発泡シート3が真空チャンバー2の内部に配置された状態で真空チャンバー2内を減圧することにより、発泡シート3を発泡させて熱可塑性樹脂製発泡成形体を成形するための発泡成形用型10であって、真空チャンバー2の内部に配置され、発泡シート3が配置される第1の成形面11aを有する第1の型部材11と、真空チャンバー2の内部に配置され、第1の成形面11aと対向する第2の成形面12aを有する第2の型部材12と、を備え、第1の型部材11及び第2の型部材12のうち少なくとも一方は、真空チャンバー2の内壁4a,5aから離間している。

(もっと読む)

ポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】発泡剤としてブタン等の炭化水素を用いて製造された発泡粒子を使用し、成形金型の充填機取り付け部位付近の融着不良がないポリプロピレン系樹脂型内発泡成形体の製造方法を提供すること。

【解決手段】ポリプロピレン系樹脂粒子を耐圧容器内で分散媒に分散させ、炭化水素を含む発泡剤を添加した後、ポリプロピレン系樹脂粒子が軟化する温度以上の温度に加熱し、ポリプロピレン系樹脂粒子内に炭化水素を含む発泡剤を含浸させたのち、耐圧容器の一端を開放してポリプロピレン系樹脂粒子を耐圧容器内よりも低圧の雰囲気中に放出することにより得られたポリプロピレン系樹脂発泡粒子を用いて型内発泡成形するポリプロピレン系樹脂型内発泡成形体の製造方法において、該ポリプロピレン系樹脂発泡粒子をさらに発泡させた多段発泡粒子を型内発泡成形するポリプロピレン系樹脂型内発泡成形体の製造方法。

(もっと読む)

81 - 100 / 271

[ Back to top ]