Fターム[4F212UA01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(発泡成形技術) (490) | 発泡性粒子、予備発泡粒子の発泡融着 (300)

Fターム[4F212UA01]の下位に属するFターム

特殊な物性、構造、形状の粒子の使用 (29)

Fターム[4F212UA01]に分類される特許

161 - 180 / 271

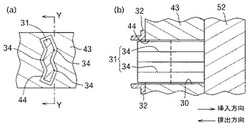

成形装置及び該成形装置にて形成された成形品

【課題】成形時に仕切板が変形する虞れが少ない成形装置を提供する。

【解決手段】成形装置は、固定型4と移動型5の間に、樹脂材料が充填されるキャビティ30を設けている。成形装置は、該キャビティ30内に、複数の仕切板31、31をスリット44を通って出没可能に設け、仕切板31、31にて仕切られるキャビティ30内の隣り合った空間に、異種の樹脂材料を充填して成形する。仕切板31は、出没方向に延びた1つ以上の凸面34、34を有して構成される。仕切板31は複数の凸面34、34を波状に連ねて構成され、又は複数の突条33、33を間隔を設けて配列して構成される。

(もっと読む)

異種発泡成形品の形成方法

【課題】発泡倍数の差が大きい異種発泡材料どうしの接合力を高めることができ、界面で容易に剥離せず、また、性能が要求される部分の発泡材料の性能低下を防ぐことのできる異種発泡成形品の形成方法を提供する。

【解決手段】固定型20と移動型30により形成されたキャビティ12と、固定型側から移動型に対してスライド可能に出没してキャビティを仕切るシャッター40とを具えた成形型10を用い、シャッター先端と移動型との間に隙間44を存した状態でシャッターを閉じ、シャッターによって仕切られた第1キャビティ24と第2キャビティ27に、夫々第1発泡材料50と、該第1発泡材料とは異なる第2発泡材料60を充填することにより、第1発泡材料の一部を第2キャビティに侵入させ、続いてシャッターを開放して加熱する。

(もっと読む)

成形装置及び該成形装置を用いた成形方法

【課題】クラッキング時に異種材料が混じ合わない成形装置を提供することにある。また、加熱蒸気の噴出音による騒音防止も目的とする。

【解決手段】成形装置7の仕切板31とシリンダ機構39の間には、仕切板31をキャビティ30に向けて付勢するバネ機構8が設けられている。仕切板31は、固定型4と移動型5の型締め時に、バネ機構8の圧縮により、先端部が移動型5に押圧力を持って接する第1の位置と、型締め後、クラッキング時に、バネ機構8により第1の位置よりも先端部が更に押された第2の位置の間を往復動可能に設けられている。また、固定型4には、加熱蒸気が導入される加熱室45が設けられ、該加熱室45の側壁にはシリンダ機構39によって出没される仕切板31が通過するスリット46が開設され、該加熱室45の外側には、該スリット46に被さるカバー体9が取り付けられる。

(もっと読む)

吸音材とその成形方法

【課題】緩衝性と高い吸音性を備えた発泡樹脂製の吸音材を得る。

【解決手段】表面および裏面に開口を有する発泡樹脂からなる吸音材1において、表面側開口2aと裏面側開口2bとの間に、吸音材1を構成する樹脂と同じ樹脂からなる膜体3を吸音材1と一体のものとして形成する。

(もっと読む)

表皮一体ヘッドレストとその製造方法

【課題】意匠性を高く維持しつつ、注入開口からの発泡樹脂の漏れを確実に防止する。

【解決手段】袋状の表皮体1の注入開口12には、互いに対向する第1折り返し部13と第2折り返し部14をもち、第1折り返し部13の近傍に形成されたステー孔15と第2折り返し部14に形成された第1貫通孔16にステー3の脚部30を挿通した状態で、注入開口12から発泡樹脂を注入して発泡成形する。

ステー3によって第2折り返し部14が第1折り返し部13に近接するように付勢されるため、第2折り返し部14が注入開口12を開くような変形が生じにくい。

(もっと読む)

熱可塑性樹脂予備発泡粒子の型内発泡成形装置

【課題】放熱ロスを低減するために蒸気室内に断熱構造を設けた成形型において、断熱構造の耐久性があり、且つ、成形型への設置が容易である熱可塑性樹脂予備発泡粒子の型内発泡成形装置を提供すること。

【解決手段】蒸気室を備えてなる成形型からなり、該蒸気室内面の少なくとも一部に断熱構造を備えてなる型内発泡成形装置であって、前記断熱構造が断熱板からなり、且つ、前記断熱板が、該断熱板と蒸気室内面の断熱板を設置する箇所を構成する金属材料の温度変化による線膨張率の違いによる寸法変化を吸収可能とする線膨張率吸収部を設け、蒸気室内面に設置することを特徴とする熱可塑性樹脂予備発泡粒子の型内発泡成形装置。

(もっと読む)

発泡スチロール成形用金型及び発泡スチロール成形装置

【課題】発泡スチロールの成形品を成形する際に効率的に加熱・冷却することができるようにした発泡スチロール成形用金型、及びこの発泡スチロール成形用金型を容易に交換することができるようにした発泡スチロール成形装置を提供する。

【解決手段】発泡スチロール成形用金型は、凸型金型10と凹型金型20との間に設けられる成形室1で発泡スチロール製の成形品を成形する。凸型金型10及び凹型金型20は、インナープレート11,21とアウタープレート12,22とが対峙し、両プレート11,21間に空間部13,23が設けられたものであり、該空間部13,23に少なくとも蒸気及び冷却水を供給する供給口12d,22dと、少なくともドレーンを排出する排出口12e,22eとが設けられている。発泡スチロール成形装置は、発泡スチロール成形用金型の凸型金型10及び凹型金型20が凸型側フレーム30と凹型側フレーム40とに固定されている。

(もっと読む)

熱可塑性樹脂発泡体の製造方法

【課題】成形加工費の蒸気原単位の向上を目的に、熱可塑性樹脂予備発泡粒子の型内発泡成形において、移動側と固定側の各々の金型及びフレームの昇温に使用する蒸気量を削減する成形方法を提供すること。

【解決手段】バックプレート、フレーム、センタープレート、型駒をそれぞれ備えてなる第1の成形型と第2の成形型からなる成形装置において、第1の成形型と第2の成形型を合わせて形成される成形空間に、熱可塑性樹脂予備発泡粒子を充填し、蒸気にて該熱可塑性樹脂予備発泡粒子を熱融着させる熱可塑性樹脂発泡体の製造方法において、

100℃以上、樹脂の融着蒸気圧力G−0.1MPaの飽和蒸気温度以下まで型駒の温度を昇温させた後、熱可塑性樹脂予備発泡粒子を成形空間内に充填することを特徴とする熱可塑性樹脂発泡体の製造方法。

(もっと読む)

ポーラス成形体成形機およびポーラス成形体の製造方法

【課題】多数の金型を装着した場合にも金型間で発泡むらを生ずることなく、均一な気孔率を有するポーラス成形体の製造可能なポーラス成形体成形機およびポーラス成形体の製造方法を提供する。

【解決手段】発泡樹脂からなるポーラス成形体を製造するための複数の金型がダイプレート1に装着されたポーラス成形体成形機において、複数の金型によって形成されるキャビティ3に対応して蒸気室4を独立して設けて、これらの蒸気室4にそれぞれ用役配管であるスチーム配管5、冷却水配管6、ドレン配管7を配設するとともに、原料充填機8を配設したポーラス成形体成形機、およびこのポーラス成形体成形機を用いたポーラス成形体の製造方法。

(もっと読む)

プラスチック発泡複合体及びその製造方法

【課題】

さまざまな用途に対応して、軽量性と機械強度のバランスがとれたプラスチック発泡複合体を提供すること。

【解決手段】

本発明のプラスチック発泡複合体は表皮1とコア2から成る。コア2は、プラスチックの連続する膜を壁面に持つ複数の小室の集合体から成り、各小室には架橋ポリオレフィンの高発泡体が充満している。また、コア2はプラスチックの表皮と、コアの全面を覆うプラスチックの膜を介して接着している。本発明のプラスチック発泡複合体は、まず、発泡剤と有機過酸化物を配合したポリオレフィンの粒状体の全面に、熱可塑性プラスチックの被覆を設けた二層粒状体を作り、次に該二層粒状体と熱可塑性プラスチックの粉末または細粒を回転成形の金型に投入し、回転を加えながら発泡剤と有機過酸化物が分解する温度に加熱することにより製造する。

(もっと読む)

衝撃吸収部材

【課題】衝撃荷重が作用したときの圧縮応力が予め定められた値以下で、予め定められた動的圧縮ひずみの間を推移することで、より高い衝撃吸収エネルギが確保できる衝撃吸収部材でありながら、多様な形状の衝撃吸収部材に適用可能とする。

【解決手段】 熱可塑性樹脂を発泡させて所定密度の発泡熱可塑性樹脂を得た後、この発泡熱可塑性樹脂を金型に充填、加熱して形成される衝撃吸収部材1〜6において、基部11と、この基部11の少なくとも一面側に形成され、衝撃荷重の作用方向と同方向に突出する複数列のリブ12とを有し、これらのリブ形成領域には、基部11を介して隣接列のリブ12と連結される連結型リブ12aの形成領域と、基部11に形成されるスリット孔13を介して隣接列のリブ12と分離される独立型リブ12bの形成領域とが含まれる。

(もっと読む)

発泡成型品のための出発物の製造方法および得られた発泡成型品

【課題】発泡成型品を形成するための出発物の製造方法であって、反復的に機械的負荷を課せられあとも成型品が亀裂を生じるリスクを最小化する製造方法を提供する。

【解決手段】発泡成型品を形成するための出発物の製造方法であって、該出発物は発泡性ポリスチレン(EPS)粒状物をベースとするものであり、該製造方法は下記工程を含むことを特徴とする:i)EPS粒状物、発泡剤およびポリ(スチレン−ブタジエン−スチレン)(SBS)含有出発物を押出機に供給する工程、ii)工程i)で供給された該混合物を押し出す工程、および、iii)工程ii)で得られた材料を粒子化する工程。

(もっと読む)

型内発泡成形装置及び方法並びに型内発泡成形品

【課題】1つの成形品に異なる特性の成形部分を成形可能な成形装置を格段に簡素に構成でき、しかも仕切部材による各種不具合を効果的に防止し得る型内発泡成形装置及び方法、並びにバリの少ない型内発泡成形品を提供する。

【解決手段】コア型11とキャビティ型12の少なくとも一方の金型に、成形空間13内を複数の区画成形空間13A,13Bに区画する仕切部材33を固定するとともに、各区画成形空間13A,13Bに原料ビーズを充填する充填器14を設けて、隣接する区画成形空間13A,13Bに異なる特性の原料ビーズを充填可能となし、仕切部材33として、隣接する区画成形空間13A,13Bに充填する原料ビーズの少なくとも一方が通り抜け不能な間隔をあけて型開閉方向に片持ち状に延びる複数の櫛歯31を有する仕切部材33を用い、エジェクタピンを有する金型に仕切部材33を固定した。

(もっと読む)

発泡体成形用金型

【課題】金型強度が低下することなく、製品の成形サイクルを上げることができる発泡体成形用金型を提供する。

【解決手段】発泡体成形用金型2は、固定金型11と該固定金型11に対して開閉される移動金型12とを有する。両金型11、12で形成したキャビティ13内に発泡粒子を装填し、蒸気通過口14から蒸気をキャビティ13内に吹き込んで発泡粒子を加熱発泡させるようにした発泡体成形用金型である。金型2に多数の蒸気通過口14が形成され、金型2のキャビティ13側の面に小孔6を有する金属板4が取り付けられ、蒸気通過口14が金属板4により閉塞される。

(もっと読む)

成形型

【課題】固定型と可動型双方の貫通孔成形部の損傷を解消することができ、形成された貫通孔端部から成形品の表面外側へバリが突出することを防止できる成形型を提供すること。

【解決手段】固定型1と可動型2とからなり、貫通孔W1を有するフロアスペーサWを成形するための成形型10であって、固定型1および可動型2により形成されたキャビティには、貫通孔W1を成形するための第1の凸部12と第2の凸部22がそれぞれ対応する箇所に設けられており、固定型1と可動型2とが型締めされた姿勢において、第1の凸部12と第2の凸部22との間に隙間Gが形成されるようになっている。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】発泡性樹脂にカウンタープレッシャを確実にかけることができ、発泡セルが肥大化することを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】第1の樹脂からなるパリソンをブロー成形してなる中空成形体の内部に、第2の樹脂41に発泡剤を含有させた発泡性樹脂47を注入し発泡させるようにした樹脂成形品の成形において、型開きされた成形型10a、10b内に前記パリソンの内部が複数の空間部23、24に区画されてなる前記パリソンを垂下して型閉じし、前記複数の空間部にそれぞれ加圧気体を供給してブロー成形し、前記複数の空間部を有する中空成形体を成形した後に、前記複数の空間部のうち第1の空間部23に所定の内圧を付与した状態で、前記第1の空間部に隣接する第2の空間部24内に前記発泡性樹脂を注入し、前記第1の空間部に付与される前記内圧に抗して前記発泡性樹脂を発泡成形させる。

(もっと読む)

シート用クッション部材の製造方法

【課題】表皮材と裏基材とを同時に発泡樹脂の発泡成形により一体化し、表面の感触や着座感の良好なシート用のクッション部材を製造する。

【解決手段】シート表面側に配置される表皮材12とシートフレーム側に配置される裏基材14との間に発泡樹脂を注入して発泡成形を行うに、熱可塑性の樹脂シート21からなる裏基材14の表面に、発泡樹脂16に対する接着性を高める活性化処理を施して活性化面22を形成し、裏基材14の活性化面22に発泡樹脂を接触させて発泡成形を行うことにより製造する。

(もっと読む)

発泡成形装置

【課題】簡単な付属機構で発泡成形品に対して簡単に横穴等のアンダーカット部を形成できる発泡成形装置の提供。

【解決手段】型締め時に第1の型と第2の型のいずれか一方に当接して押圧される位置に配置され、ラックが設けられた縦スライド部材と、該縦スライド部材のラックに係合して回転する歯車部材と、該歯車部材に係合したラックを有し、先端にキャビティ内外を進退する押し駒が設けられた横スライド部材とを有するラック&ピニオン機構と、前記押し駒がキャビティから退出する方向に向けて横スライド部材と歯車部材と縦スライド部材との少なくとも1つを付勢している付勢手段とが設けられたことを特徴とする発泡成形装置。

(もっと読む)

原料ビーズの充填方法

【課題】キャビティ内に原料ビーズを均一に充填して、冷却時間の短縮を図ることができる原料ビーズの充填方法を提供する。

【解決手段】固定型3と移動型4とで形成されるキャビティ60内に、インジェクションエアにより原料ビーズを充填する原料ビーズの充填方法において、移動型4をボールネジによって移動される方式のものとして、この移動型4を、充填開始クラッキング位置にて位置させて原料ビーズの充填を開始する。その後、ボールネジを回転させてクラッキング間隙51を狭めつつキャビティ60内に原料ビーズを充填する。充填途中で、クラッキング間隙の拡大、縮小を繰り返して、キャビティ60内の原料ビーズに空気の膨張・圧縮による脈動を与える。

(もっと読む)

合成樹脂発泡粒子の型内発泡成形用金型及び成形方法

【課題】 合成樹脂発泡粒子の型内発泡成形において、製品の形状や肉厚の制約から充填が困難とされる部分を簡易な改善により飛躍的に充填性を向上させる金型構造、成形方法並びに成形品を提供することにある。

【解決手段】 金型意匠面のすくなくとも一部に金型の開閉とは独立して進退可能な構造である進退可動部を有し、該進退可動部のヘッド部の後退ストロークが、金型意匠面より成形体厚みの5%以上300%以下となる合成樹脂型内発泡用金型を用い、合成樹脂粒子の充填工程以前に金型意匠面の一部に配した進退可能な駆動部を金型意匠面より成形体厚みの5%以上300%以下まで後退させておき、充填工程終了から冷却工程初期の間に、進退可能部のヘッド部を意匠面まで前進させる成形方法を用いることで、充填が困難とされる薄肉製品、貫通穴部周辺の充填性を飛躍的に向上させることが可能となる。

(もっと読む)

161 - 180 / 271

[ Back to top ]