Fターム[4F213AG20]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 一般形状、構造物品(用途物品優先) (1,313) | 多孔質、細胞質 (90)

Fターム[4F213AG20]に分類される特許

1 - 20 / 90

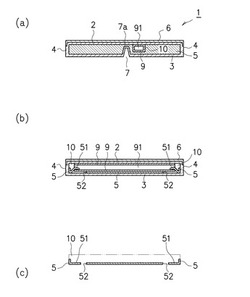

積層パネル

【課題】芯材に任意の補強板を収納する場合でも、芯材から補強材が外れ難い積層パネルを提供する。

【解決手段】 芯材(5)の少なくとも一面が他部材(表壁2または裏壁3)で覆われた積層パネル(1)であり、芯材(5)を変形して形成した保持部(51)を有し、その保持部(51)により、芯材(5)に収納された補強材(9)が保持されている。

(もっと読む)

ノーパンクタイヤ及びノーパンクタイヤの組立方法

【課題】軽量化が図られると共にタイヤ基体とリムとにより形成される空間内にタイヤチューブを容易に嵌め込むことが可能なノーパンクタイヤを実現する。

【解決手段】本発明によるノーパンクタイヤは、環状のリム(1)と、リムに装着される環状のタイヤ基体(2)と、リムとタイヤ基体とにより規定される空間内に装着されるタイヤチューブ(3)とを有する。タイヤチューブは、弾性変形可能な単泡性ゴム材料から成り、1気圧又はその近傍の圧力の空気が封入されている環状中空体(11)により構成される。この環状中空体は、密封された環状内部空間の圧力が1気圧又はその近傍の圧力下において環状形状を維持する形状自己保持能力を有する。よって、タイヤチューブに損傷が生じても、正常時と同様な弾性反発力を発揮することができる。しかも、環状内部空間内の空気を排気すると偏平状に収縮変形可能な特性を有するので、タイヤチューブをタイヤ基体の内側に収納する作業も容易である。

(もっと読む)

止水リングの製造方法

【課題】十分な止水性能を備えるとともに、小径のスリーブ管などの管体に装着可能な無端環形状の止水リングを得ることの可能な止水リングの製造方法を提供する。

【解決手段】非水膨張性ゴムよりなり発泡状態の発泡部3を有し、発泡部3の外周を水膨張性ゴムにて被覆するように水膨張部5を一体形成し、所定の断面形状とされる無端環状の止水リング1の製造方法であって、発泡部3となる発泡剤を含有する非水膨張性ゴム素材を芯とし、その周囲を水膨張性ゴム素材が覆い水膨張部5となるように、金型にて一体とし、未加硫,未発泡の状態で断面所定形状の紐状体として押出成形し、紐状体を所定の長さで切断し、切断面よりなる端面7,7同士を接着剤で接合して環状体13とし、環状体13をリング状金型15に装入し、環状体13をリング状金型15内にて加熱し、加硫及び発泡させ、無端環形状の止水リング1を得る。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

タイヤ用ベルトの製造方法および空気入りタイヤ

【課題】エッジカバーゴム付きのコード入りゴムストリップを巻取りロールに巻き取った際に巻取りロール上で位置ずれを起こしたり内部のスチールコードに変形やくせが生じたりするのを防止して、精度の高いベルトを形成する。

【解決手段】補強コードcに未加硫ゴムを被覆してコード入りゴムシートs1を形成し、コード入りシートs1を切断してコード入りゴムシート片s2を形成し、コード入りゴムシート片s2の相互を、直線状の切断縁を側縁として帯状に接合してコード入りゴムストリップs3を形成し、未加硫ゴムqをカレンダーロール12,13によりコード入りゴムストリップs3の両側縁にそれぞれ押し出して圧着するとともに、未加硫ゴムが圧着されたコード入りゴムストリップs3が所定の幅となるよう該未加硫ゴムの余分な部分を切除してエッジカバーゴム付きストリップs4を形成する、タイヤ用ベルトの製造方法である。

(もっと読む)

気孔体製造方法及び気孔体製造装置

【課題】所望の開気孔を有する気孔体を製造する。

【解決手段】所望の形状と同一形状の繊維を位置調整する位置調整手段12と、溶解した気孔体の材料を供給する供給手段13と、前記位置調整手段で位置調整された繊維を導入し、当該繊維に前記供給手段から供給された材料を被覆させて、気孔体の外形を形成する形成手段14と、前記形成手段で材料が被覆された繊維を消失し、気孔体とする消失手段16とを備える。

(もっと読む)

熱硬化性樹脂シートの製造方法及び熱硬化性樹脂多孔シートの製造方法

【課題】熱硬化性樹脂と硬化剤を含む樹脂シートにおいて、面内ムラのない樹脂シートの製造方法を提供する。

【解決手段】熱硬化性樹脂と硬化剤を含む樹脂混合物を、円筒状又は円柱状の樹脂硬化体とし、この樹脂硬化体の表面を所定厚みで切削して樹脂シートを作製する樹脂シートの製造方法において、前記樹脂硬化体を作製する際に、前記樹脂混合物を攪拌した後、静置して硬化を行い、この混合物における30℃〜40℃での粘度が1500mPa・s〜4000mPa・sの状態で再攪拌を行なうことを特徴とする。

(もっと読む)

発泡ポリプロピレンの成形方法

【課題】真空熱成形(vacuum Thermoform)工程と組み合わせられた発泡ポリプロピレンの一次成形方法を提供する。

【解決手段】発泡ポリプロピレンの成形方法は、真空熱成形用シート上にスクリーン印刷を行うステップと、当該真空熱成形用シートに対し真空熱成形を行なって真空熱成形製品を得るステップ、及び発泡ポリプロピレンフォームと真空熱成形製品とを一体成形させるステップとを含む。当該成形方法によって製造された発泡ポリプロピレンの真空熱成形製品は、生産プロセスがより優れているだけでなく、耐衝撃性にも優れている。

(もっと読む)

現像ローラ、現像ローラの製造方法、現像装置、電子写真プロセスカートリッジ及び電子写真画像形成装置

【課題】柔軟化を達成しつつ、圧縮永久歪や耐久性に優れ、濃度ムラも低減された現像ローラ、現像ローラの製法、現像装置、電子写真プロセスカートリッジ及び電子写真画像形成装置を提供する。

【解決手段】導電性芯体と弾性層と表層とを有し、該弾性層は発泡セルを含まない部位を導電性芯体からスパイラル状に弾性層の外周面まで連続して存在させていることを特徴とする現像ローラ。

(もっと読む)

プロピレン系樹脂微孔フィルム及びその製造方法、並びにリチウムイオン電池用セパレータ及びリチウムイオン電池

【課題】 本発明は、リチウムイオンの透過性に優れ、高性能のリチウムイオン電池を構成することができ且つデンドライトによる正極と負極の短絡を防止することができると共に耐衝撃性に優れたプロピレン系樹脂微孔フィルムを提供する。

【解決手段】 本発明のプロピレン系樹脂微孔フィルムは、プロピレン系樹脂フィルムを二軸延伸することによって微小孔部が形成されてなるプロピレン系樹脂微孔フィルムであって、上記プロピレン系樹脂は、重量平均分子量が35万〜50万であると共に示差走査熱量分析(DSC)によって得られる融点が160〜170℃で且つ155℃以上での融解熱量が56〜80mJ/mgであり、更に、上記プロピレン系樹脂微孔フィルムの透気度が40〜400s/100mLで且つ23℃における幅方向の引張降伏強度(MPa)を見掛け密度(g/cm3)で除した値が40以上であることを特徴とする。

(もっと読む)

ホース

【課題】ホースが、流体の運搬中に周方向応力に耐えること。また低温貯蔵の流体を輸送するため、補強層の強化を図らなければならない。

【解決手段】軟質材料の管状本体12を含むホース10は、らせん巻きの内外ワイヤ22,24の間に配置される。ホース10はさらに管状本体12が軸方向の張力を受けたときに、管状本体12の変形を減少させるために適応された軸強化手段20を含み、この軸強化手段20は、軸強化手段20軸方向に張力を受けたときに管状本体12の少なくとも一部に放射状の内向きの力を働かせるように適応されている。また補強層14、16は、合成ポリマーで製作される。

(もっと読む)

結晶性ポリマー微孔性膜及びその製造方法、並びに、該結晶性ポリマー微孔性膜を用いた濾過用フィルター

【課題】微粒子を効率良く捕捉することができ、高流量で、目詰まりがなく、濾過寿命が長く、高強度の結晶性ポリマー微孔性膜、及び、該結晶性ポリマー微孔性膜を精度よく製造することができる結晶性ポリマー微孔性膜の製造方法、並びに、該微孔性膜を用いた濾過用フィルターの提供。

【解決手段】第1の結晶性ポリマーを金型内に敷き詰め、加圧して第1の予備成形体を成形し、第2の結晶性ポリマーを金型内に敷き詰め、加圧して第2の予備成形体を成形し、前記第1及び第2の予備成形体を押出成形して第1及び第2の押出体をそれぞれ成形し、前記第1及び第2の押出体を積層して積層体を形成し、該積層体を圧延する積層体形成工程と、前記積層体の一方の面を加熱して、該積層体の厚み方向に温度勾配を形成する非対称加熱工程と、前記積層体を延伸する延伸工程と、を含む結晶性ポリマー微孔性膜の製造方法である。

(もっと読む)

発泡シート及び金属多孔体シート並びにその製造方法

【課題】比較的開口面積が大きく、大きさや形状にバラツキのない均等な発泡セルが均等配置で形成された発泡シートと、この発泡シートを用いた、孔の形状や寸法及びその配置にバラツキがなく、特に高性能電池用電極材として有用な金属多孔体シートを提供する。

【解決手段】発泡原液を有底長筒状の成形型1内で発泡成形し、得られた柱状発泡ブロック3を側周方向にスライスしてシート状物4とする。この発泡シート4に金属を被覆した後、発泡シートを焼失させて金属多孔体シートとする。

(もっと読む)

3次元造形装置、造形物の生成方法及び造形物

【課題】材料の選択の範囲を広げ、また、小型化が実現可能な3次元造形装置及び造形物の生成方法を提供すること、また、これらにより得られた造形物を提供すること。

【解決手段】インクジェットヘッド31の位置決めがなされると、インクジェットヘッド31から所定時間インクが吐出され続け(インクの液滴が連続して吐出され)、実質的に垂直な棒状体85aが形成される。これは、インクジェットヘッド31からインクが吐出された直後、例えば1秒程度でインクから溶媒または分散媒が蒸発して材料(塩類または分散体)が固化することにより実現される。つまり、先に造形ステージ21上に滴下されたインクから順に固化して、物体が垂直方向に成長してくことにより、棒状体85aが形成される。そして、インクジェットヘッド31及び造形ステージ21が相対的にX方向に移動し、同様に棒状体85bが形成される。

(もっと読む)

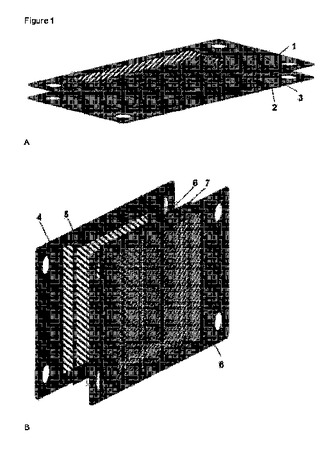

平面状薄膜モジュールの作製

本願発明は、平面状薄膜モジュールを作製する方法、前記方法によって得られる平面状薄膜モジュール、熱交換モジュールを作製する方法、及び前記方法によって得られる熱交換モジュールに向けられる。一の態様において、本願発明の方法は、固体状態の平面状薄膜を提供するステップと、前記薄膜をサポートするための1つ又は複数の注封フレーム内に注封材料を射出するステップと、好ましくは熱圧によって、前記1つ又は複数の注封フレームを前記固体状態の平面状薄膜とともに組み立て、それによって薄膜フレームを形成するステップと、必要に応じて、前記平面状薄膜の少なくとも一方の側にスペーサーを提供するステップと、平面状薄膜モジュールを形成するために、気密方法で前記薄膜フレームの積み重ねを接合するステップと、を備え、前記接合するステップは、注封材料の溶着を備える。  (もっと読む)

(もっと読む)

発泡体の製造方法

【課題】表裏面からの研磨液などの水分の浸透を抑制できるとともに、表裏面の強度を高めた発泡体の製造方法を提供する。

【解決手段】基材1に、樹脂溶液を塗工し、湿式凝固して発泡層2を形成し、前記発泡層2の裏面の前記基材1を剥離して、発泡層2の表裏面に、平滑な樹脂フィルム3を重ねてヒートロールを通過させて加熱加圧し、樹脂フィルム3を剥離する。

(もっと読む)

二重管の補修方法

【課題】コンクリート管等の外管を開削する必要がなく、かつ補修時に鋼管等の内管の破損を生じ難く、しかも補修費用を抑えることができる二重管の補修方法の提供を目的とする。

【解決手段】コンクリート管等の外管11と鋼管等の内管13との間に空間15を有する二重管10の内管13内に挿入したチューブ31に気体を圧入してチューブ31を膨張させることにより内管13の内面にチューブ31を当接させ、膨張したチューブ31で内管13を内側から支持しながら外管11と内管13間の空間15にポリウレタン原料Pを吐出して発泡させ、発泡したポリウレタン樹脂で外管11と内管13間の空間15を充填した後、チューブ31から気体を抜き、チューブ31を内管13から抜き取る。

(もっと読む)

発泡成形品のボイド修正方法及び発泡成形品

【課題】ボイド修正剤が固まるまでの硬化時間を無くすことのできる発泡成形品のボイド修正方法を提供する。

【解決手段】ウレタン発泡体2を挟んで一面2aに表皮3を他面2bに芯材4を一体成形してなる発泡成形品のボイド修正方法において、ウレタン発泡体2の内部に発生したボイド5に到達するように前記芯材4に孔6を開けた後、この孔6から前記ボイド5に予め発泡硬化させた発泡体粒子8を注入し、その注入した発泡体粒子8で前記ボイド5を埋める。

(もっと読む)

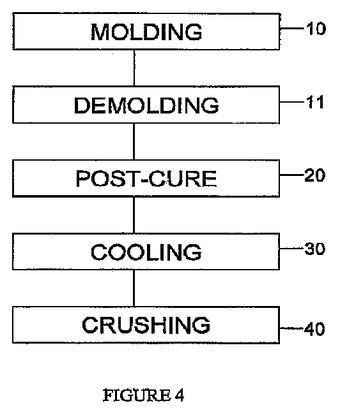

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

樹脂発泡成形体

【課題】樹脂発泡成形体の表面に対して表皮材を貼着する際に、樹脂発泡成形体の表面と表皮材との間にエア溜まりが発生することを防止する。

【解決手段】樹脂発泡成形体40は、上型12と下型14の間に形成されたキャビティ16内に発泡剤が添加されている溶融樹脂18を射出して充填した後に、上型12と下型14を互いに所定の距離だけ離間させることによって、キャビティ16内に充填された溶融樹脂18を発泡膨張させることで成形されている。樹脂発泡成形体40は、当該樹脂発泡成形体40を表裏に貫通する真空吸引孔20と、真空吸引孔20を中心に放射状に形成された線状の溝である凹部26と、凹部26よりも外側の領域に形成された格子状の溝30と、凹部26と格子状の溝30との境界領域に形成された環状の溝32と、を有している。格子状の溝30は、環状の溝32を介して凹部26に連通している。

(もっと読む)

1 - 20 / 90

[ Back to top ]