Fターム[4F213WB02]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (2,308) | 不定長物品(連続物品)の製造方法 (231)

Fターム[4F213WB02]に分類される特許

81 - 100 / 231

ゴム製筒体の製造方法、空気ばねの製造方法、未加硫ゴム筒の成型装置、及び空気ばね

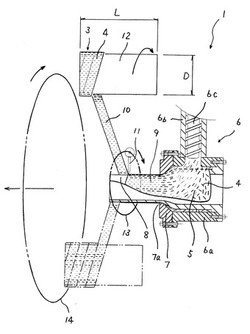

【課題】大径、あるいは太鼓状や鼓状などの不定径で、かつ中心軸を通る平面に沿う方向に短繊維を配向させることのできるゴム製筒体の製造方法の提供。

【解決手段】ガイド棒8の周りに未加硫ゴムチューブ9を押出成形し、含有する短繊維4をチューブ中心軸方向に配向させる。未加硫ゴムチューブ9を押出成形しながら、カッター11を周回させて未加硫ゴムチューブ9を螺旋状に切断して未加硫ゴムテープ10を形成する。これと同時に、成型ドラム12を、未加硫ゴムチューブ9の押出方向に移動させつつ、自転させながらカッター11の周回と同じ回転数で未加硫ゴムチューブ9の周りを周回させる。成型ドラム12の周りに未加硫ゴムテープ10が巻き付いて未加硫ゴム筒3が成型される。短繊維4は、ほぼ未加硫ゴム筒3の中心軸を含む平面及び未加硫ゴム筒3の表面に沿う方向に配向する。その後、未加硫ゴム筒3を加硫成形する。

(もっと読む)

伝動ベルト及び伝動ベルトの製造方法

【課題】 加工性、接着性、並びに耐磨耗性、耐久性に優れた伝動ベルト及び伝動ベルトの製造方法を提供する。

【解決手段】 歯付ベルト1は、ベルト長手方向に沿って複数の歯部2と、心線3を埋設した背部4から構成されるベルト本体を有し、前記歯部2の表面には必要に応じて歯布5が貼着されている。前記歯部2は、水素化ニトリルゴムを含有するゴム成分100質量部に対して、活性水素を含有する不飽和カルボン酸エステルを1〜50質量部配合されたゴム組成物の架橋物で構成される。前記不飽和カルボン酸エステルとして具体的には、水酸基及び/又はカルボキシル基を含有するメタクリル酸エステル及び/又はアクリル酸エステルを挙げることができる。

(もっと読む)

伝動ベルトの製造方法

【課題】ゴム接合部において接合が外れてしまうのを抑える伝動ベルトの製造方法を提供する。

【解決手段】伝動ベルトの製造方法は、未架橋ゴムシート31が周方向に接合されて形成された筒状ゴムを構成する筒状ゴム構成ステップと、筒状ゴム構成ステップで構成した筒状ゴムで円筒状成形型を被覆する成形型被覆ステップと、を備える。筒状ゴムのゴム接合部が内側から覆われるように、そのゴム接合部にマーク熱転写シート35を熱圧着する。

(もっと読む)

樹脂−ゴム複合曲がりホース成型金型および成型方法

【課題】複雑な三次元形状を有し内面にしわやこぶ等の欠陥のない高品質の樹脂−ゴム複合曲がりホースを、低コストに製造可能な成型金型を提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホース成型金型であって、所望とする三次元形状を有する所定長の金型マンドレル2と、この金型マンドレル2を未加硫の樹脂−ゴム複合ホース11に挿入して前記金型マンドレル2の両端を固定するための固定金具3,4と、この固定金具3,4によって前記金型マンドレル2が所定形状に固定される共通台座5とからなると共に、前記金型マンドレル2が長手方向に2分割されてなる樹脂-ゴム複合曲がりホース成型金型1。

(もっと読む)

曲がりホース成型用マンドレル及びこれを用いた樹脂−ゴム複合曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面に傷のない高品質の樹脂−ゴム複合曲がりホースを、低コストで高精度に製造可能な曲がりホース成型用マンドレルを提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホースの成型に用いられる曲がりホース成型用マンドレルであって、可撓性チューブ2とこの可撓性チューブ2の外周に被覆されたゴム層3とから構成された曲がりホース成型用マンドレル1。

(もっと読む)

熱可塑性ポリウレタンベルト及びその製造方法

【課題】ポリウレタン樹脂への滑剤添加によって表面の摩擦係数を低下させるとともに、搬送面への滑剤の流出を防止することができる、熱可塑性ポリウレタンベルト及びその製造方法を提供すること。

【解決手段】熱可塑性ポリウレタンベルト1は、ベルト本体層2と、このベルト本体層2に埋設された心線3とを有し、ベルト本体層2の内面側にはガイド部4が形成されている。また、ベルト本体層2は、ガイド部4が設けられた内面層5と外面層6の2つの層を有し、内面層5は、少なくとも滑剤を含んだ熱可塑性ポリウレタンからなる。

(もっと読む)

画像形成装置用の多層ベルトおよびその製造方法

【課題】材料の塗布等の処理を一度行うだけで弾性層を形成することが可能であり、生産性を高めて、製造コストを低減すると共に、より安価な材料を用いることができ、塗布時の材料のロスも生じなく、それらの結果として、大きなコストダウンに繋がる技術を提供する。

【解決手段】化学的に反応する2以上の樹脂組成物を混合し、混合した樹脂組成物を用いて弾性層を形成する画像形成装置用の多層ベルトの製造方法、およびその製造方法を用いて得られる画像形成装置用の多層ベルト。弾性層は、前記混合した樹脂組成物をディスペンサーを用いて塗布して形成するものである画像形成装置用の多層ベルトの製造方法。

(もっと読む)

ポリテトラフルオロエチレン成形体の製造装置

【課題】従来の製造装置に比べて、ポリテトラフルオロエチレン(PTFE)成形体をより生産性よく生産でき、得られる成形体の形状の自由度を高くできるPTFE成形体の製造装置を提供する。

【解決手段】ポリテトラフルオロエチレン粒子と、界面活性剤と、分散媒である水とを含むポリテトラフルオロエチレン粒子の分散液に、前記粒子が互いに接近または接触する力を加えて、前記水および前記界面活性剤を内包するPTFE含有固形物を形成する固形物形成機構と、前記固形物を成形する成形機構と、を備える製造装置とする。

(もっと読む)

歯付きベルト

【課題】歯付きベルトの耐久性を向上させる。

【解決手段】歯付きベルト10は、歯ゴム層12と接着ゴム層22と背ゴム層16を有する。接着ゴム層22中に、ベルト長手方向に延びる心線18を埋設する。接着ゴム層22の原料ゴムはゴム成分として水素添加ニトリルゴムを用い、シリカ及びα,β−エチレン性不飽和カルボン酸の金属塩、及びアラミド短繊維が配合されている。

(もっと読む)

多孔質PTFE層の形成方法、ならびにこの形成方法により得られる多孔質PTFE層および成型品

【課題】表面にシワや変形を発生させることなく多孔質PTFE層を簡便に形成することができ、しかも気体透過量等の性状の調節を容易に行うことが可能となる、多孔質PTFE層の形成方法を提供する。

【解決手段】本発明の多孔質PTFE層の形成方法は、(1):1枚または2枚以上の未焼成多孔質PTFEフィルムと、下記工程(2)における加熱条件に耐えうる支持体(メッシュ等からなる棒状または板状の支持体が好ましい)とを、所定の手段を用いて下記工程(2)の加熱の際にスベリが生じないように組み合わせる工程、および(2):工程(1)の結果物を150℃以上、PTFEフィルムの融点未満の温度で5〜120分間(工程(1)で熱可塑性樹脂繊維等を用いられている場合は、好ましくはその融点〜320℃の温度で10〜60分間)加熱する工程を有することを特徴とする。

(もっと読む)

フランジ付きホースの製造方法及びフランジ固定装置

【課題】寸法精度の高いフランジ付きホースを製造するフランジ付きホースの製造方法を提供すること。

【解決手段】マンドレル130の軸方向両側にフランジ102を夫々配置し、少なくともフランジ102間のマンドレル130の外周上にホース構成部材を配置した後、加硫してフランジ付きホースを成形するフランジ付きホースの製造方法に、フランジ固定装置10を用いてフランジ102をマンドレル130に着脱自在に固定する工程を組み入れることで、寸法精度の高いフランジ付きホースを得ることができる。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】多数のキャップ状突起をもつキャップシートの両側に、平坦なシートが貼り合わされた構造の三層構成のプラスチック中空板の製造方法の提供。

【解決手段】真空成形ロールによりプラスチックシートを成形してキャップシートを形成すること、キャップシートのキャップ底部にバックシートを貼り合わせ、二層の中間製品を形成すること、および中間製品のキャップ頂部を連ねてライナーシートを貼り合わせ、三層構成の製品とすることからなる製造工程において、真空成形ロールからの中間製品の剥離が、ロールの一方の端において他方の端より遅くなった場合は、遅くなった側の側縁を把握して移送するテンター7A,7Bの走行速度を一時的に速めて剥離の遅れを回復する。製造過程において生じる、真空成形ロールの部分による温度差に起因する、中間製品の剥離の遅速がもたらす面方向の歪みを解消して製品に生じる反りを防止することができる。

(もっと読む)

パンク修理方法

【課題】 従来の目算でのパンク穴及びその周囲表面削り面やゴムのり貼付面の大きさをパンク穴修理パッチと簡易に誰もが適合したものに出来るようにする。

【解決手段】 パンク穴及びその周囲表面削り面やゴムのり貼付面の大きさとパンク穴修理パッチと適合した穴の開いたシールをパンク穴含む面に貼り付け、そのシール穴の部分を削り、ゴムのりを貼付し、パンク穴修理パッチを貼る。

(もっと読む)

光透過型スクリーン及び光拡散部の製造方法

【課題】拡散機能による明るさ、解像度、コントラストの低下を防止し、映像品質の優れた光透過型スクリーンを提供する。

【解決手段】光透過性平板基材1への入射映像信号光線を集光及び透過させる光拡散部4を有する光透過型スクリーン12において、光透過性平板基材1の映像信号光入射側に垂直方向を長手方向として並列して設けられる断面が2等辺三角形状の立体遮光層2と、光透過性平板基材1上に水平方向を長手方向として並列して設けられルシリンドリカルレンズ33とを有し、立体遮光層2により、水平方向に反射拡散された映像信号光が、シリンドリカルレンズ33により垂直方向に集光拡散される。

(もっと読む)

定着ベルトの製造方法

【課題】ベルト基材と被覆層との間に高い接着強度が簡単に得られる定着ベルトの製造方法を提供する。

【解決手段】ベルト基材12の内側に横断面円形の芯体14を密着嵌合して、ベルト基材12と芯体14とを一体の被処理ワークとする工程と、芯体14を回転させることによりベルト基材12を回転させる工程と、芯体14をアース電極として、ベルト基材12に沿い、かつ所定間隔を隔てて配置された棒状電極16との間にコロナ放電を行ってベルト基材12の外表面を表面改質処理する工程と、ベルト基材12とその外周上に被覆される被覆層とを接着する工程とを備えた。

(もっと読む)

凹凸シートの製造方法

【課題】耐環境性が高い凹凸シートを安価に製造できる凹凸シートの製造方法を提供する。

【解決手段】単位レンズ形状2aが形成されたレンズ層2を熱可塑性樹脂により作製する凹凸フィルム作製工程を設ける。これにより、微細な単位レンズ形状2aを容易に作成可能である。その後、熱可塑性樹脂により基材層1を作製するとともに、凹凸フィルム作製工程により作製されたレンズ層2を基材層1に対して熱ラミネートする基材シート作製工程とを設ける。

(もっと読む)

断熱ダクトホースの製造方法

【課題】 ホース内部に空間部(空気層)を形成しこれを断熱層として利用するダクトホースにおいて、硬質樹脂製のスペーサを用いて空間部を形成する場合に、スペーサの形状を安定させて螺旋状に捲回することができる断熱ダクトホースの製造方法を提供する。

【解決手段】 内壁の外側にスペーサとして、内部に中空部を有する硬質樹脂製の帯状体を螺旋状に捲回し、内壁とスペーサとの間に空気層を形成する工程において、押出機から押し出される帯状体を予め螺旋巻きして中空螺旋部材を形成し、この中空螺旋部材を管成形軸上に乗り移らせるようにする。

(もっと読む)

シーリング・ポンプアップ装置

【課題】シーリング・ポンプアップ装置において、冶具の装着操作を簡単にする。

【解決手段】押圧冶具82の引掛け部83を注入ユニット20の脚部36に形成されている係止孔85に対向させ、押圧冶具82の挿入部84をシーリング・ポンプアップ装置10の冶具挿入穴44に挿入すると共に、引掛け部83を係止孔85に挿入すると、係止孔85を通過した爪83Bが係止孔85の縁部に引っ掛かり、押圧冶具82の固定が行われる。

(もっと読む)

シーリング剤注入装置

【課題】 シーリング剤を生成するための複数の液体を効率よく混合することの可能なシーリング剤注入装置を提供する。

【解決手段】 液体混合部30では、第1液体L1が第1液体流路32を、第2液体L2が第2液体管26を経て、各々混合流路36へ流入される。混合流路36では、第1液体L1及び第2液体L2が螺旋流路部材38に沿ってジョイントホース66側へ流れる。このとき、第1液体L1及び第2液体L2は、螺旋流路部材38によって螺旋状に構成された流路を流れるので、うず流が発生され、うず流により攪拌されて第1液体L1と第2液体L2とが効率よく混合され、シーリング剤が生成される。

(もっと読む)

ゴム製筒体の製造方法及びビードの配置方法

【課題】補強コード層を容易に形成しつつ、ビードで補強コード層を十分に係止することができるゴム製筒体の提供。

【解決手段】筒状ゴム膜4の両端部を通るよう傾斜する補強コード8で中心軸を取り巻く。一回の取り巻きごとに周方向に所定のピッチだけずらして、補強コード8を周方向かつ二層に配列する。端部に掛けた補強コード8をローラー13で溝部10に押し付けて、内面側補強コード層5aの端部を凹ませる。内面側補強コード層5aと外面側補強コード層5bとの間に形成される空間14に線状部材9を挿入する。線状部材9の両端を接続して環状のビード6を構成する。ビード6が、端部で互いに連続する内面側補強コード層5a及び外面側補強コード層5bを係止する。

(もっと読む)

81 - 100 / 231

[ Back to top ]