Fターム[4G047AC03]の内容

重金属無機化合物 (11,210) | 有用性(亜鉛化合物) (376) | その他(明示されたもの) (335)

Fターム[4G047AC03]に分類される特許

141 - 160 / 335

堆積装置および堆積方法

【課題】触媒反応に伴う化学エネルギーを利用することによって使用電力量を低減でき、酸化亜鉛等の金属酸化物の薄膜、窒化ガリウムや窒化アルミニウム等の金属窒化物の薄膜、および珪素窒化物の薄膜などを、低コストで効率良く基板に堆積させる堆積装置および堆積方法を提供する。

【解決手段】第1の原料ガスを導入する導入部と、前記導入部から導入された前記第1の原料ガスから反応性ガスを生成する触媒を収容する触媒容器と、前記触媒容器から前記反応性ガスを噴出する反応性ガス噴出部であって、前記反応性ガスの噴出方向に沿って内径が小さくなる縮径部と、前記噴出方向に沿って内径が大きくなる拡径部と、を含む当該反応性ガス噴出部とを含む触媒反応装置;基板を支持する基板支持部;および、前記反応性ガス噴出部から噴出される前記反応性ガスと反応して前記基板に膜を堆積させる第2の原料ガスを供給する供給部;を備える堆積装置。

(もっと読む)

酸化亜鉛量子ドットおよびその製造方法

【課題】平均粒径が10nm以下と微細で、かつ粒度分布の極めて狭い高結晶性の酸化亜鉛量子ドット、該酸化亜鉛量子ドットを効率よく製造することが可能な酸化亜鉛量子ドットの製造方法を提供する。

【解決手段】平均粒径Dを10nm以下とし、粒径の標準偏差σとDの比σ/Dを0.15以下とする。

蛍光スペクトルにおいて、2.0〜3.0eVの領域の最大蛍光強度Aと、3.0eV以上の領域の最大蛍光強度Bの比A/Bが0.15以下となるようにする。

レーザーアブレーション装置1で酸化亜鉛量子ドットを発生させ、発生した酸化亜鉛量子ドットを気流中で電気炉3により熱処理して結晶化を促進し、熱処理した酸化亜鉛量子ドットを、微分型電気移動度分級装置(DMA)4を用いて分級する工程を経て、酸化亜鉛量子ドットを製造する。

熱処理を500℃以上の温度で行う。

(もっと読む)

コアシェル型酸化亜鉛微粒子又はそれを含有する分散液、それらの製造方法及び用途

【課題】コアシェル型酸化亜鉛微粒子又はそれを含有する分散液、それらの製造方法及び用途を提供する。

【解決手段】粒子径の平均が50〜1000nmであるコアシェル型酸化亜鉛微粒子であって、コア部分の二次粒子の形状が球状であり、その表面にシェルである高分子が付着している、前記微粒子、該酸化亜鉛微粒子の分散液、該酸化亜鉛微粒子分散液の乾燥粉体、及び、亜鉛の塩と高分子を有機溶媒に混合して混合物を得る工程と、その混合物を所定の温度で加熱・還流してコアシェル型酸化亜鉛微粒子を析出する工程とを有する、コアシェル型酸化亜鉛微粒子又はその分散液の製造方法であって、前記亜鉛の塩が、酢酸亜鉛であるコアシェル型酸化亜鉛微粒子の製造方法、及び前記コアシェル型酸化亜鉛微粒子を含有する紫外線遮断作用を有する化粧品、樹脂、繊維などの用途。

(もっと読む)

高純度酸化亜鉛粉末、高純度酸化亜鉛ターゲット及び高純度酸化亜鉛薄膜

【課題】低コストで不純物、特にC、Cl、S及びPb不純物を効率的に除去した高純度酸化亜鉛及びその製造方法及びこれを焼成して得たターゲット並びにスパッタリングによって得られる高純度酸化亜鉛薄膜を提供する。

【解決手段】Zn含有スクラップ等の原料を酸浸出あるいは電解抽出し、これを溶媒抽出した後、さらに活性炭処理して不純物を除去し、次にこの不純物を除去した溶液をアルカリ溶液で中和して水酸化亜鉛を得、さらにこの水酸化亜鉛を焼成して酸化亜鉛とすることを特徴とする高純度酸化亜鉛粉末の製造方法。

(もっと読む)

ZnOウィスカー膜、ZnOウィスカー膜形成のためのシード層及びそれらの作製方法

【課題】非加熱処理により形成されたシード層上に形成されたZnOウィスカー膜、その作製方法及び用途を提供する。

【解決手段】酸化亜鉛が析出する反応系でシード層を介して基板上に析出させたZnOウィスカー膜であって、基板表面上のシード層の上にZnOウィスカーが結晶成長した構造を有し、c軸方向に異方成長したZnOウィスカーが、基板に垂直及び/又は非垂直方向に直立して配向成長しており、シード層が、FE−SEM観察により、観察されない程度の薄さであり、多結晶ZnOシード層を有しないことからなるZnOウィスカー膜、基板上に無水酢酸亜鉛又は無水硝酸亜鉛の層を形成し、これを酸化亜鉛が析出する所定の温度の反応系に浸漬してシード層のZnOナノ粒子又は単結晶の結晶層を形成するとともに、該ZnO結晶層の上にZnOウィスカーを結晶成長させることからなるZnOウィスカー膜の作製方法、及びその高導電性部材。

(もっと読む)

ZnOシード層、ZnOウィスカーパターン及びそれらの作製方法

【課題】光照射によりパターン化シード層を形成するとともに、パターン化シード層上に形成されたZnOウィスカーパターン、それらの作製方法及び用途を提供する。

【解決手段】ZnOウィスカーパターンを作製する方法であって、基板上に酢酸亜鉛水和物又は硝酸亜鉛水和物の層の領域と無水酢酸亜鉛又は無水硝酸亜鉛の層の領域を形成し、これを酸化亜鉛が析出する所定の温度の反応系に浸漬してシード層の無水酢酸亜鉛又は無水硝酸亜鉛の層をZnOナノ粒子又は単結晶の結晶層に変えるとともに、該ZnO結晶層の上にZnOウィスカーを結晶成長させることによりZnOウィスカーパターンを作製することからなるZnOウィスカーパターンの作製方法、ZnOウィスカーパターン及びその高伝導性部材。

【効果】デバイス作製に有用なZnOウィスカーパターンを提供できる。

(もっと読む)

可視光透明性UV光防護組成物

広域スペクトルの紫外光防護組成物が記載される。組成物は、分散媒中に分散した少なくとも0.8ミクロンの平均凝集体サイズを有するメソ多孔性酸化亜鉛凝集体を含み、可視光に透明であることを特徴とする。15を超える、25を超える、30を超える、又は50を超えるSPFを達成するのに十分な酸化亜鉛が、前記組成物中に含まれている。 (もっと読む)

メソ多孔性酸化亜鉛粉末及びこれを製造する方法

少なくとも50重量%の酸化亜鉛濃度で分散物中で用いられたとき、少なくとも70%、少なくとも75%、少なくとも80%又は少なくとも85%のうち少なくとも1つの、550nmで20ミクロンの経路長を通る場合の全可視光透過率を有する透明組成物を生成する酸化亜鉛粉末が記載される。この粉末は、少なくとも0.8ミクロン、少なくとも1ミクロン、少なくとも2ミクロン又は少なくとも3ミクロンの数平均酸化亜鉛凝集体サイズを有する。この酸化亜鉛粉末の使用は経皮的な浸透のリスクを低減する。  (もっと読む)

(もっと読む)

ポリマー被覆金属酸化物微粒子水分散体およびそれを用いた化粧料

【課題】種々の用途で添加剤として有用であるポリマー被覆金属酸化物微粒子水分散体において、金属酸化物の含有割合が20質量%以上であっても、分散安定性を長期間にわたって維持することができる、すなわち貯蔵安定性が向上したポリマー被覆金属酸化物微粒子水分散体およびそれを用いた化粧料を提供すること。

【解決手段】本発明のポリマー被覆金属酸化物微粒子水分散体は、親水基としてリン酸基を有する界面活性剤と、金属酸化物微粒子の表面をポリマーで被覆してなるポリマー被覆金属酸化物微粒子とを含有する。本発明の化粧料は、かかるポリマー被覆金属酸化物微粒子水分散体を化粧料用紫外線カット剤として含有する。

(もっと読む)

ナノ粒子の製造方法

(a)(1)少なくとも1つの塩基と、(2)(i)両性金属酸化物若しくはオキシ水酸化物を形成する金属カチオンから選択される金属カチオン、及び(ii)乳酸アニオン若しくはチオ乳酸アニオンを含む少なくとも1つのカルボン酸金属塩、又は(i)該金属カチオンと非妨害アニオンとを含む少なくとも1つの金属塩、及び(ii)乳酸若しくはチオ乳酸、非妨害非金属カチオンの乳酸塩若しくはチオ乳酸塩、又はこれらの混合物を含むカルボン酸金属塩前駆体とを組み合わせる工程と、(b)該塩基と該カルボン酸金属塩又は該カルボン酸金属塩前駆体とを反応させる工程と、を含む、方法。 (もっと読む)

シリコーン被覆金属酸化物超微粒子

【課題】 粒子直径が1〜100nmと小さくそれを配合した樹脂製品が透明性を有し、かつ、光触媒活性が抑制された、金属酸化物超微粒子を提供することである。

【解決手段】本発明のシリコーン被覆金属酸化物超微粒子は、数平均粒子径が1〜100nmの金属酸化物超微粒子100重量部と、加水分解基ORを有するシラン化合物1〜1000重量部と、を反応させてその表面が有機シラン化合物で被覆されてなるシラン被覆金属酸化物超微粒子を形成した後、前記シラン被覆金属酸化物超微粒子に、その存在下、Si−H結合を有するシリコーン化合物1〜10000重量部を、反応させて得られる、シリコーン被覆金属酸化物超微粒子である。

(もっと読む)

抗菌性材料及びその製造方法

【課題】水分や熱による変性が生じず、人体への影響も少なく、さらには透明性を有することにより様々な用途に使用することができる抗菌性材料及びその製造方法を提供する。

【解決手段】ガラス基板、プラスチックシート、プラスチックフィルム基板等の上に、真空蒸着、スパッタリング、イオンプレーティング等の手法で酸化亜鉛薄膜を形成させることを特徴とする抗菌性材料である。タッチパネルや携帯電話のプラスチック表面等への利用可能である。

(もっと読む)

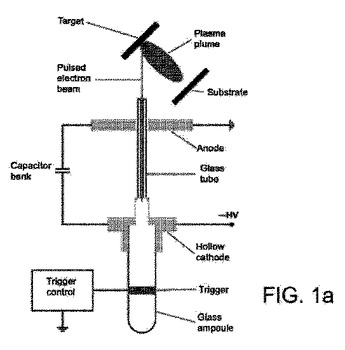

金属酸化物膜を堆積させるための方法

金属酸化物膜を、前記膜のための支持体の表面上に堆積させるための方法であって、堆積チャンバーを準備する工程と、電子およびプラズマからなるパルスビームを前記堆積チャンバー中に与える工程と、支持体を前記堆積チャンバー中に与える工程であって、前記支持体は堆積表面を有する工程と、金属酸化物を含んだ材料で作られたターゲット体を前記堆積チャンバー中に与える工程であって、前記ターゲット体はターゲット表面を有する工程と、前記電子およびプラズマからなるパルスビームを前記ターゲット表面に衝突させることによって前記ターゲット表面からアブレーションされた金属酸化物のプルームを形成する工程と、前記プルームを前記堆積表面に接触させることによって前記堆積表面上に金属酸化物膜を堆積させる工程とを含む方法。  (もっと読む)

(もっと読む)

紫外線遮蔽材料微粒子の製造方法と紫外線遮蔽材料微粒子分散体、並びに紫外線遮蔽体

【課題】透明性、紫外線遮蔽特性、隠蔽力および生産性に優れる紫外線遮蔽材料微粒子の製造方法、当該製造方法により得られる紫外線遮蔽材料微粒子、当該紫外線遮蔽材料微粒子を用いた紫外線遮蔽材料微粒子分散体、並びに紫外線遮蔽体を提供する。

【解決手段】アルカリ溶液へ亜鉛化合物溶液を滴下し、沈殿物を得る工程と、上記沈澱物を、デカンテーションする工程と、上記デカンテーション後の沈殿物を、アルコール溶液で湿潤処理して湿潤処理物を得て、その後、当該湿潤処理物を乾燥して酸化亜鉛前駆体を得る工程と、上記酸化亜鉛前駆体を加熱処理して酸化亜鉛微粒子を得る工程と、を具備することを特徴とする紫外線遮蔽材料微粒子の製造方法を提供する。

(もっと読む)

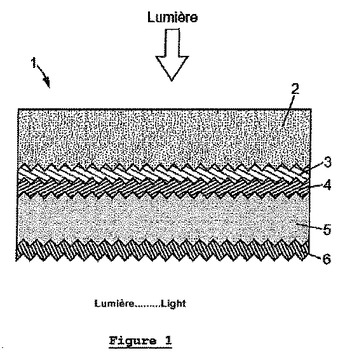

CVDまたはPVDによってホウ素化合物を蒸着させるためのプロセス

本発明は、支持材上への、化学気相蒸着(CVD)または物理気相蒸着(PVD)による蒸着のためのプロセスに関し、前記プロセスは少なくとも1つのホウ素化合物を使用する。このプロセスは光起電力太陽電池を製造するために特に有用である。本発明は、CVDまたはPVD蒸着プロセスにおいて、材料に光学的および/または電気的特性を与えるためにホウ素化合物を使用することにも関する。このプロセスは、光起電力太陽電池を製造するためにも特に有用である。  (もっと読む)

(もっと読む)

高結晶性SO4型ハイドロタルサイト類およびその使用

【課題】SO4型ハイドタルサイトは結晶が小さく、且つ凝集が強いため、粗大な2次粒子となり、用途が限られていた。

【解決手段】従来の共沈法に替わるMg等の水酸化物または酸化物とAl等の塩基性塩を反応させる新しい合成法を開発した。

(もっと読む)

酸化亜鉛細線の大量生産方法

【課題】大量に、安価に迅速に、かつ高効率で高品質酸化亜鉛(ZnO)細線を生産する方法を提供する。

【解決手段】加熱炉(例えば、電気炉)内で、酸化亜鉛粉末と炭素粉末の混合原料を、1000〜1100℃に加熱し、空気又は空気と窒素の混合ガスをキャリアガスとして用い、蒸発させ、結晶成長させて酸化亜鉛細線とした後、この酸化亜鉛細線を、前記キャリアガスによって加熱炉外に誘導し、冷却することを特徴とする酸化亜鉛細線の製造方法である。キャリアガスのフローレートは、300〜3000SCCMが好ましく、原料は、耐熱性容器内に載置することが好ましく、冷却は、室温の基板上に酸化亜鉛細線を堆積することにより行うことが好ましい。

(もっと読む)

アクリル系粘着剤組成物およびそれを用いた感圧性粘着シート

【課題】被着体に対し充分な粘着力を有し、耐熱性に優れ、特に高温での接着特性に優れるとともに接着力のばらつきが抑制されたアクリル系粘着剤組成物および感圧性粘着シートを提供する。

【解決手段】下記の(A)成分とともに、(B)成分および(C)成分を含有するアクリル系粘着剤組成物。

(A)アルキル基の炭素数が4〜14個である(メタ)アクリル酸アルキルエステルの単独もしくは共重合体からなるビニル系ポリマー。

(B)有機アニオンにより有機化処理された層状複水酸化物。

(C)架橋剤。

(もっと読む)

ZnOロッドアレイ及びその作製方法

【課題】ZnOロッドアレイ構造体と、その作製方法を提供する。

【解決手段】溶液中において基板上に直接六角柱状ZnOを結晶成長させて形成したZnOロッドアレイ構造体であって、1)ZnOロッドは六角形の断面形状と6枚の側面を有している、2)ロッドはZnO単相からなる、3)ZnOロッドはアスペクト比が3−4である、4)XRDから、(0002)面からの回折ピークのみが観察され、高いc軸配向性を有する、ことを特徴とするZnOロッドアレイ構造体、及び上記のZnOロッドアレイ構造体を作製する方法であって、酸化亜鉛が析出する酸化亜鉛含有溶液からなる反応系を用いて、液相で、基板上にZnOロッドアレイを形成することを特徴とするZnOロッドアレイ構造体の作製方法。

【効果】シード層及び高温加熱処理を用いることなく基板上にZnOロットアレイ構造体を作製し、提供することができる。

(もっと読む)

高純度酸化亜鉛粉末の製造方法

【課題】純度99.99質量%程度の市販の金属亜鉛を原料として、純度99.9999質量%水準の高純度の酸化亜鉛粉末を製造する方法を提供する。

【解決手段】記の工程(1)〜(4)を含むことを特徴とする。

工程(1):金属亜鉛を塩酸溶液に溶解する。

工程(2):工程(1)で得られた塩化亜鉛水溶液を陰イオン交換樹脂に接触させ、亜鉛及び不純物元素を吸着させた後、吸着後の樹脂に、塩酸濃度を変えた溶離液を通液して、該塩化亜鉛水溶液中に含有される不純物元素が濃集された溶離液と亜鉛が濃集された溶離液とに分離して回収する。

工程(3):工程(2)で得られた亜鉛が濃集された溶離液に、中和剤として水酸化アンモニウム(NH4OH)を添加して、水酸化亜鉛を得る。

工程(4):工程(3)で得られた水酸化亜鉛を、1200〜1400℃の温度でか焼する。

(もっと読む)

141 - 160 / 335

[ Back to top ]