Fターム[4G055AB01]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品を製造する成形手段 (403) | プレス (94)

Fターム[4G055AB01]に分類される特許

41 - 60 / 94

けい酸カルシウム板の製造方法

【課題】 モールドプレス法によりけい酸カルシウム板を製造する場合であっても、着色剤が板全体に均一に分散可能なけい酸カルシウム板の製造方法を提供すること。

【解決手段】 パルプ離解装置内にて、パルプおよび水を混合し前記パルプを解繊した後、そこに水不溶性の着色剤を加えてさらに混合する第1湿式混合工程と、前記第1湿式混合工程後に得られた混合物と、その他の原料とをさらに混合して原料スラリーを得る第2湿式混合工程と、前記原料スラリーを加圧脱水法により脱水し、均一な厚さを有する生板を形成する生板形成工程と、前記生板をオートクレーブ養生を行い硬化させる硬化工程とを有するけい酸カルシウム板の製造方法。

(もっと読む)

所定の厚さを有するセラミックのタイルまたは平板のパターンを形成する装置および方法

【課題】泥状物によってセラミックのタイルに所望のパターンを形成する装置及び方法を提供する。

【解決手段】泥状物を準備する手段と、少なくとも1つの種類の泥状物を保持する少なくとも1つの泥状物保持槽と、少なくとも1つのパターン形成トレイ300と、少なくとも1つの槽を、少なくとも1つのパターン形成トレイ300に接続する少なくとも1つの手段と、加圧脱水ユニット500と、を備えている。パターン形成ユニット200は、所望のパターンを形成するために、予め決められた種類、量、色の泥状物をパターン形成トレイ300に予め決められた順序で供給し、所望のパターンを有する泥状物は、セラミックのタイルまたは平板の厚さ全体にまで及ぶ所望のパターンを有する該セラミックのタイルまたは平板を形成するために、加圧脱水ユニット500で加圧される。

(もっと読む)

コンクリートブロック成型機のパレット供給装置

【課題】 昇降台振動用のベルトにパレットホールドアーム及びその先端のストッパーに駆動ベルトが接触することがあった。

【解決手段】 本発明のパレット供給装置は、往復移動可能なパレット押出機構によってレールの上の空パレットをコンクリートブロック成型機の昇降台側に送り出して昇降台の上にあるブロック搭載パレットを昇降台の外に突出すと共に突出し後の昇降台の上に前記空パレットをのせるパレット供給装置であり、レールの両外側にブレーキローラーを設け、ブレーキローラーはパレット押出機構又は空パレットが所定位置に来たことを検知する検知機からの指示により作動して、移動中の空パレットを両側から挟んで昇降台の上の所定位置に停止させる。また、ブレーキローラーの制動力を、パレット押出機構による空パレットの送り出しが停止すると所定位置に停止する強さにして、空パレットが昇降台の所定位置に自動停止するようにする。

(もっと読む)

成形体を製造するための方法およびプレス機

【課題】 所定の形状厚さを有するブランクまたは成形体を製造するための方法を提供すること。

【解決手段】 充填装置の充填型20に成形材料5が充填され、成形材料5が重力方向で充填型20からプレス機の成形型14内に放出されるものにおいて、成形材料5は吸引によって充填型20内に保持され、成形型14内への成形材料5の放出は吸引力の低減、特に遮断によって引き起こされる。

(もっと読む)

環状粉末成形体の製造装置及び製造方法

【課題】焼結部品等の環状粉末成形体の製造装置及び方法であって、環状粉末成形体の内径と外径との同軸精度の向上を図る技術を提案する。

【解決手段】環状成形体の外径を形成する外型31と内径を形成する内型32とを少なくとも具備する金型30と、該金型30上を或第一方向Kに往復運動可能であり内部の粉末を重力により落下させて前記金型30のキャビティ34へ充填する粉箱11と、該粉箱11への粉末の供給経路を形成する供給管12と、前記供給経路において前記粉箱11に堆積する粉末の密度を前記第一方向Kと略直交する略水平方向である第二方向Jに偏らせる手段とを、環状成形体の製造装置に少なくとも備えて、前記金型30の外型31に対して内型32が近づく方に偏心している前記第二方向Jの一側において、前記粉箱11内に堆積する粉末の密度を他側よりも大きくする。

(もっと読む)

無機質板及びその製造方法

【課題】平滑性が高く、良好な化粧層が得られる強度のある無機質板を生産性よく製造できるようにする。

【解決手段】芯層3と、この芯層3の表面に一体化された表層1と、芯層3の裏面に一体化された裏層2とを備えた無機質板Aで、表層1及び裏層2が、長さ1mm以下の無機繊維10〜70重量%と、粒径500μm以下の軽量骨材10〜50重量%と、無機質粉状体10〜70重量%と、結合剤3〜10重量%とを有し、芯層3が、長さ3〜15mmの無機繊維1〜10重量%と、軽量骨材10〜70重量%と、無機質粉状体10〜70重量%と、結合剤5〜15重量%とを有する。

(もっと読む)

セラミック成形体の処理方法

【課題】焼成前の段階でセラミック成形体の強度を向上させることができるセラミック成形体の処理方法を提供すること。

【解決手段】ステップS3に示すように、水溶性のバインダを含む未焼成のセラミックス成形体を、加圧成形によって形成する。そして、ステップS5に示すように、セラミック成形体に水蒸気をあてる。その後、ステップS6に示すように、セラミック成形体を乾燥させる。

(もっと読む)

コンクリートの成形方法

【課題】混合着色特殊モルタルや着色された混合特殊モルタルの硬化時間の短縮化を図ることにより、短時間でスタンプ作業ができると共に、ワンディ(1DAY)工法も可能とすることで、工期の大幅な短縮を図り、もって作業コスト等も大幅に低減できる画期的なコンクリートの成形方法を提供する。

【解決手段】第3の工程(III)において、硬化促進剤としてリチウムを含むシリカ系混合無機質からなるレジン水溶液と特殊モルタルと着色剤とを混練して、速硬化性の混合着色特殊モルタルを得る(混練工程)。

(もっと読む)

けい酸カルシウム板の製造方法

【課題】 層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供する。

【解決手段】 (1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水される製造方法。

(もっと読む)

タイル表面材及びその製造方法並びにタイル

【課題】経済的で美麗なタイルを得ることができるタイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルを提供する。

【解決手段】タイル表面材の製造方法は、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有する。

(もっと読む)

セラミック構造物の製造方法

【課題】有機ELの背面板に於いて凹み深さ精度が高く、凹み底部の平滑性に優れ、将来の薄型化への対応に於いて低価格化を可能とする背面板の製造工法を提供する。

【解決手段】 セラミック構造物の製造方法に於いてシート状のセラミック未焼結体を使用し、プレスし積層体を形成する工程に於いて予め表裏面を凹凸形状に加工した金型を使用し、この金型上にセラミック未焼結体シートを積層し、プレスすることにより、セラミック未焼結体シートの積層体に金型の凹凸形状を転写させることを特徴としたセラミック構造物の製造方法。

(もっと読む)

ゼオライト建材の製造方法

【課題】例えば建物内外壁,防音壁,トンネル覆工壁等としての使用にも十分耐え得るのは勿論、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮することが可能な極めて実用性に秀れたゼオライト建材を提供する。

【解決手段】環境浄化・環境調整などの環境保全作用を発揮するゼオライト建材の製造方法であって、ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成するものである。

(もっと読む)

セラミックスボルトの製造方法及びセラミックスボルト

【課題】セラミックスボルトの製造が容易であるとともに、セラミックスボルトを品質よく製造することができ、かつ高強度のセラミックスボルトを得る。

【解決手段】セラミックス原料を丸棒状に加圧成形して丸棒グリーン体を得、この丸棒グリーン体を研削加工して軸棒部1aと雄ねじ部1bとを備えたボルトグリーン体を得、ボルトグリーン体を焼成してセラミックスボルト1を得る。

(もっと読む)

タイル及びタイルの製造方法

【課題】タイル表面部の周辺が人為的ではなく自然石を割ったような非直線的な自然に蛇行した破断面を有するタイルを提供する。

【解決手段】タイルの裏面に対応する加圧面2aに凸部10を設けた成形型2内にタイルの原料である陶磁器質粉体原料を12を充填し、その後前記成形型1を加圧操作してタイルの生素地9を成形し、その後、該生素地9を脱型し、その後、該生素地9を、前記凸部10によって裏面に形成された凹部に沿って破断し、その後焼成してタイルを得る。

(もっと読む)

未焼結状態のセラミック放電容器部品

【課題】未焼結状態の放電容器部品の組立てを容易にする。

【解決手段】未焼結状態における第1の放電容器部品40と、未焼結状態における第2の放電容器部品42とが設けられており、第1及び第2の放電容器部品が、放電容器を形成するように接合されるように配置及び適合されており、第1の放電容器部品40に一時的にかつ取外し可能に取り付けられた第1の取外し可能なハンドル44が設けられており、取外し可能なハンドルが、第1の放電容器部品を操作するように配置及び適合されており、第2の放電容器部品42に一時的にかつ取外し可能に取り付けられた第2の取外し可能なハンドル46が設けられており、取外し可能なハンドルが、第2の放電容器部品を操作するように配置及び適合されている。

(もっと読む)

セメント系複合体の製造方法およびセメント系複合体

【課題】 セメント系硬化体とタイル材とが強固に接合され、外観意匠性が高いセメント系複合体を、簡単かつ能率的に製造する。

【解決手段】 配筋材が網状に配置された網状補強筋60の上に、セメント系材料を押出成形して、可塑状態の押出成形体10を網状補強筋60に重ねて配置する工程(a)と、前工程(a)のあと、押出成形体10を網状補強筋60に押圧して成形し、網状補強筋60が押出成形体10の内部に埋め込まれたセメント系成形体16を得る工程(b)と、前工程(b)のあと、網状補強筋60が埋め込まれたセメント系成形体16を養生硬化させて、セメント硬化体の内部に網状補強筋60が複合一体化されたセメント系複合体を得る工程(c)とを含む。

(もっと読む)

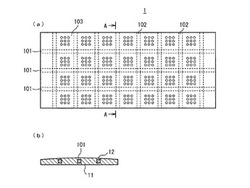

セラミック基板およびセラミック基板の製造方法

【課題】歪みや亀裂などの発生を抑制、防止することが可能で、形状精度や寸法精度に優れ、信頼性の高いセラミック基板および、該セラミック基板を製造することが可能なセラミック基板の製造方法を提供する。

【解決手段】一方の主面には凹部15aが配設され、かつ、他方の主面の凹部に対応する領域には、角のないなだらかな形状を有する凸部115bが配設された構造とし、かつ、(a)凸部の頂上の略平坦面116bの、セラミック基板14の上面117bと平行な方向の寸法をA1、(b)凸部115b全体の、セラミック基板の上面と平行な方向の寸法をA2、(c)凹部15aの底部の略平坦面116aの、セラミック基板の下面117aと平行な方向の寸法をB1、(d)凹部15a全体の、セラミック基板の下面と平行な方向の寸法をB2とした場合に、A1<B1の条件と、B2<A2の条件を満たすようにする。

(もっと読む)

セメント系複合体の製造方法および建築用外装材

【課題】 セメント系硬化体とタイル材とが強固に接合され、外観意匠性が高いセメント系複合体を、簡単かつ能率的に製造する。

【解決手段】 複数枚のタイル材30を、互いに間隔をあけて配列させた状態で、仮支持枠32に支持させる工程(a)と、タイル材30が支持された仮支持枠32の上にセメント系材料を押出成形して、可塑状態の押出成形体10をタイル材30に重ねて配置する工程(b)と、押出成形体10をタイル材30に押圧して成形し、タイル材30の少なくとも一部が押出成形体10に埋め込まれたセメント系成形体16を得る工程(c)と、セメント系成形体16を養生硬化させて、セメント硬化体にタイル材30が複合一体化されたセメント系複合体を得る工程(d)とを含む。

(もっと読む)

耐火物、その製造方法、および、加熱炉

【課題】 マイクロ波を効率よく透過する熱安定性および強度が高いトリジマイト断熱耐火物を提供する。

【解決手段】 トリジマイト相70質量%以上、非晶質相30質量%未満が主要鉱物相の使用後珪石れんがや焼成後の珪石れんが規格外品を主要原料とし、ポルトランドセメントを2〜5質量%、フュームドシリカを8〜22質量%で配合して調製した配合原料にビニロンなどの気孔付与剤を添加するとともに、配合原料100質量%に対して5〜15質量%の添加水分量で混練し、成形する。成形物1t当たり6〜20kWの出力でマイクロ波を照射して乾燥し、乾燥品を得る。乾燥品を焼成する場合、1200℃以上で加熱処理する。見掛け気孔率が50〜90%、圧縮強さが4.0MPa以上でアルミナ断熱れんがより4倍程度のマイクロ波透過性のトリジマイト断熱耐火物となる。

(もっと読む)

Mn−Co−Zn系フェライトおよびその製造方法

【課題】 標準温度状態(23℃)における比抵抗が大きいだけでなく、0℃から100℃の幅広い温度範囲において、低周波から高周波まで高い初透磁率μiを示すMn−Co−Zn系フェライトとその製造方法を提案する。

【解決手段】 Fe2O3:45.0〜50.0mol%未満、CoO:0.5〜4.0mol%、ZnO:15.5〜24.0mol%、残部:MnOからなり、不純物として、P:50massppm未満、B:20massppm未満、S:30massppm未満およびCl:50massppm未満である成分組成を有する2種類以上の造粒粉を、金型内に層状に分別装入して2層以上からなる積層体とし、この分別装入に際し、この積層体に磁場を印加した際の磁束線の向きと、上記各層の境界面とが平行するように積層し、次いで、加圧して成形し、焼成することにより、0℃〜100℃における初透磁率μiが100kHzで3000以上、5MHzで100以上の特性を示し、しかも23℃における直流比抵抗ρが10Ωm以上である特性を有するMn−Co−Zn系フェライトを得る。

(もっと読む)

41 - 60 / 94

[ Back to top ]