Fターム[4G055AB01]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品を製造する成形手段 (403) | プレス (94)

Fターム[4G055AB01]に分類される特許

21 - 40 / 94

断熱材

【課題】ナノ無機粒子の持つ高い断熱性能を発現でき、取り扱い性や加工性、施工性に優れる断熱材を提供する。

【解決手段】ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

(もっと読む)

成形機の金型の清掃方法及び成形機

【課題】成形プロセスを妨げることなしに、成形機の金型にこびり付いた残渣を能率良く除去する清掃方法を提供する。

【解決手段】上型ライナー6と下型4を備えて、下型4に充填された配合を上型ライナー6と下型4で挟んでプレスするとともに、待機位置と充填位置を往復して、下型4に配合を充填するチャージャー14を備える成形機1において、チャージャー14に、上型ライナー6及び下型ライナー9に当接する回転ブラシ16と、上型ライナー6及び下型ライナー9に向けて洗浄液を噴射する上向き洗浄ノズル17及び下向き洗浄ノズル15を備えて、チャージャー14が前進する際に下型ライナー9を清掃し、チャージャー14が後退する際に上型ライナー6を清掃する。

(もっと読む)

配合充填方法

【課題】充填対象の金型が、特殊な形状の金型であっても、均質な配合を均等な密度で充填する配合充填方法を提供する。

【解決手段】円筒状のケーシング15と、ケーシング15の中心軸回りで回転する撹拌手段(回転腕17、攪拌棒18)を有するチャージャー14に配合を入れて、チャージャー14を金型に向けて水平移動させて、ケーシング15内の配合を金型の空間部27に落下させる配合充填方法において、ケーシング15の回転軸16が前記空間部27に被らない第1の停止位置で、チャージャー14を停止させて、ケーシング15内の配合を金型の空間部27に落下させる。

(もっと読む)

積層セラミックの製造方法

【課題】内部電極とセラミックグリーンシートの収縮挙動の差に起因した歪み等の変形を、応力をかけずに抑制する積層セラミックの製造方法を提供する。

【解決手段】

本発明に係る積層セラミックの製造方法では、予めダミー電極のない予備積層セラミックで予備積層セラミックの収縮の大きい部分と収縮の小さい部分とを把握しておく。そして、収縮の小さい部分に対応する内部電極の周囲の部分に、ダミー電極を形成することを特徴としている。長辺は収縮の小さい中心を除く端部に、端部ダミー電極14bを形成する。また、短辺は収縮の小さい中心を含む中心部に、中心部ダミー電極14aを形成する。

(もっと読む)

陶磁器製ねじ式蓋の製造方法及び陶磁器製ねじ式蓋付き陶磁器製瓶の製造方法

【課題】離型性が良く、効率的に、寸法精度の高い陶磁器製ねじ式蓋を製造することができる陶磁器製ねじ式蓋の製造方法を提供する。

【解決手段】有底筒状の第1外側金型1の成形用穴2に、成形原料を挿入し、第1外側金型1の成形用穴2が開口する側の端部3に、リング状の第2外側金型11を取り付け、先端部22に雌ねじ構造形成部23を有する柱状の挿入部22aを備えた内側金型21の当該雌ねじ構造形成部23を、成形用穴2に挿入することにより成形原料を成形して、第1外側金型1と内側金型21と第2外側金型11とにより形成される成形空間20内に、ねじ式蓋形状の成形体Bを形成し、内側金型21を、ねじを緩める方向に回転させながら引き抜くとともに、第2外側金型11及び第1外側金型1からねじ式蓋形状の成形体Bを取り出し、ねじ式蓋形状の成形体を焼成してねじ式蓋を得る陶磁器製ねじ式蓋の製造方法。

(もっと読む)

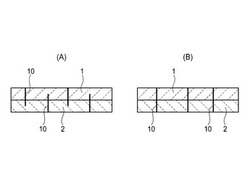

繊維補強無機質成型体およびその製造方法

【課題】軽量でありながら耐火性、耐凍害性等の耐久性、曲げ強度等の力学的特性に優れた無機質成型体を提供する。

【解決手段】少なくともセメント、珪酸質材料、補強繊維を含む繊維補強無機質成型体において、補強繊維が異なる2種類以上の熱可塑性樹脂で構成された芯鞘構造からなり、鞘部1を構成する熱可塑性樹脂の融点が芯部2を構成する熱可塑性樹脂の融点と比較して低いことを特徴とする繊維補強無機質成型体であり、セメント、珪酸質材料および補強繊維を混合し、成型した後、補強繊維を構成する低融点側の熱可塑性樹脂を選択的に溶融させて製造される。

(もっと読む)

砕石砕粉を活用する炭酸化カルシウム成形体及びその製法

【課題】 廃棄物である砕石砕粉を有効活用するため、砕石砕粉と消石灰とを調合してできる炭酸化カルシウム成形体及びその製法を提供すること。

【解決手段】

消石灰と砕石砕粉との混合物に対し40〜60質量部である消石灰と、40〜60質量部である砕石砕粉と、消石灰と砕石砕粉の混合物の外割りで0.2〜0.8質量部の天然有機酸の保形材と、消石灰に対し2〜6質量部の水とを混練し、型枠に充填した前記混練混合物を圧力100〜200MPaで加圧成形し、脱型後の前記成形体を積算材齢1000〜2000日で炭酸化促進養生させることにより、廃棄物である砕石砕粉を有効活用する炭酸化カルシウム成形体及びその製法を提供できる。

(もっと読む)

無機質成形体の製造方法、及び無機質成形体

【課題】無機成形材料を用いた無機質成形体の製造方法であって、簡易な設備と生産条件で、欠損や空隙などの成形不良や凍害などが生じにくい無機質成形体を安定して供給することができ、さらには、立体的で複雑な形状の、表面に細かな模様を施した無機質成形体の製造を可能にする、経済性にも優れた無機質成形体の製造方法の提供。

【解決手段】少なくとも、粉体状の無機成形材料に水を添加して、平均粒径0.5〜25mmの造粒物を生成する工程と、該造粒物を成形型内に充填してプレス成形する工程と、を有することを特徴とする無機質成形体の製造方法。

(もっと読む)

セラミック基板およびその製造方法

【課題】セラミックグリーンシートの変形が抑制されるセラミック基板と、その製造方法を提供する。

【解決手段】セラミック基板1は、所定の厚さのセラミックグリーンシート2を積層させて加圧し、焼結することによって形成されたセラミック積層体からなる。セラミック基板1の表面から深さD1まででは、キャビティ5の開口寸法は徐々に大きくなるように設定され、深さD1よりも深い深さD2から深さD3まででは、キャビティ5の開口寸法は徐々に小さくなるように設定されている。深さD1と深さD2との間には、キャビティの開口寸法が最も大きくなるように設定されている。

(もっと読む)

瓦素地及びその製造方法

【課題】棚板47上に載置したとき安定して自立する瓦素地及びその製造方法を提供すること。

【解決方法】瓦素地10は、瓦素地本体10の一端面に少なくとも3個の凸部27,28,29を設けて構成し、該凸部27,28,29の突出端面を接地することにより瓦素地10が棚板47上に自立するようにした。また、瓦素地10に設けられた各凸部27,28,29の突出端面は、成形チップ機構50によって瓦素地10の自立に適した寸法、形状に成形するようにした。

(もっと読む)

自立型平板瓦の製造方法

【課題】金型構造が簡単になり、前記したようなメンテナンスを省略できる自立型平板瓦の製造方法を提供する。

【解決手段】第1に、2箇所に設けられた成形体2の引掛け凸部33、33の尻側小端面33a、33aを成形体の尻24から外方向に突出させて成形するため、表型4では、尻側端面3を成形するための表型側面板42の成形面42aを、表型主板41面に対して91度〜98度の角度に開いて傾斜させて固定している。さらに、尻側端面3の引掛け凸部33の両側に2箇所、計4箇所に小凸部34を成形するため、表主板41に固定された、尻側端面3を成形するための側面板42の成形面42aに対応した凹形状の小凹部43を設けている。

(もっと読む)

滑らかな表面を有する無機質成形体とその製造方法

【課題】軽量であって滑らかな表面を有する無機質成形体を提供する。

【解決手段】主成分が以下の(a)〜(d)

(a)粒径が1〜500μmの非晶質シリカとカルシウム塩との混合物、

(b)粒径が1〜500μmの非晶質シリカ、

(c)粒径が1〜500μmの非晶質シリカに、粒径が50〜2000Åの粒状の非晶質シリカが多数不規則に付着した非晶質シリカ複合物とカルシウム塩との混合物、

(d)粒径が1〜500μmの非晶質シリカに、粒径が50〜2000Åの粒状の非晶質シリカが多数不規則に付着した非晶質シリカ複合物、

からなる群から選択される少なくとも1種である無機質成形体であって、当該成形体の少なくとも一面に於いて、当該最表面の光沢度が4%以上であることを特徴とする無機質成形体。

(もっと読む)

セラミックス積層体の製造方法

【課題】最下層に形成された導体膜と他の層の導体膜との間の位置ずれ量を低減することができるセラミックス積層体の製造方法を提供すること。

【解決手段】プレート30の基準ピン32が下部ダミーシート40の貫通孔40aを挿通するように下部ダミーシートをプレートの上に配置・固定する。基準ピンが最下層積層用シート41の貫通孔24aを挿通し且つ最下層積層用シートの導体膜形成面が下部ダミーシートの上面に接するように、最下層積層用シートを配置する。最下層積層用シートを下部ダミーシートに加熱圧着する。最下層積層用シートの成形用フィルム21を最下層積層用シートのセラミックグリーンシート22から剥離する。以降、同様に積層用シートを積層し、上部ダミーシートをその積層体に加熱圧着する。積層された積層体をプレートから分離して焼成し、最後に、下部ダミーシート及び上部ダミーシートを除去する。

(もっと読む)

瓦の製造方法

【課題】乾燥によって瓦素地が変形しても、変形に伴う不良品の発生頻度を極めて抑制することのできる瓦の製造方法を提供すること。

【解決手段】粘土材料をプレス加工して瓦素地を成形する。この成形された瓦素地55は乾燥工程を経ることによって全体的に収縮するが、この際に収縮量を考慮して成形部位の収縮量に応じた追加的な肉付けをする。つまり、収縮率が大きい成形部位はそうではない成形部位に対して収縮後にその成形部分が目標とする外形形状と近似するように相対的により大きく突出(肉付け)させて成形する。収縮率が小さい成形部位では相対的に大きく突出させないように成形する。このような構成とすると乾燥によって瓦素地55が収縮すると本来瓦素地55が乾燥によって目標とする当該成形部位の外形形状に近似させることが可能となる。

(もっと読む)

平瓦の製造方法

【課題】瓦素地を自立焼成させるために尻側端面を研削加工する際に加工時間が短くなおかつ加工に伴う粉塵の発生を抑制するようにした平瓦の製造方法を提供すること。

【解決手段】粘土材料をプレス加工して尻部端面12に下方側に突出する左右一対の尻剣部14とその間に上方に突出する係合フック13が形成された平瓦素地55を成形する。尻部端面12には両尻剣部14及び係合フック13位置に後方側に突出した突出部を形成する。この成形された平瓦素地55は乾燥工程において収縮するが、収縮の結果突出部のみが平瓦素地55の同尻部端面14が目標とする基準平面よりも後方側に突出するようになっている。このようにして得られた平瓦素地55は突出部が尻部端面12の基準平面から後方に突出することとなる。これら突出部を研削工程で基準平面と略一致するまで研削加工して長方形領域18及びフック形状領域19を形成する。

(もっと読む)

成形体の製造方法、成形装置および焼結体の製造方法

【課題】本体部とこの本体部の表面を覆うように設けられた被覆層とを有し、これらの部分が互いに異なる種類の粉末を含んでなる機能性に優れた複合成形体を容易に製造可能な成形体の製造方法および成形装置、および、かかる成形体の製造方法で製造された複合成形体を焼成してなる焼結体を製造する焼結体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、成形型10のキャビティ15内に、磁性材料で構成された第1の粉末を含む第1の造粒粉末51を供給する第1の工程と、キャビティ15内に磁界を付与することにより、第1の造粒粉末51をキャビティ15の内壁面に吸着させる第2の工程と、内壁面に第1の造粒粉末51を形成させたキャビティ15内に、第1の粉末と種類の異なる第2の粉末を含む第2の造粒粉末52を供給し、成形する第3の工程とを有する。これにより、2層構造の複合成形体が得られる。

(もっと読む)

湿式成形装置

【課題】スラリー充填の定量性、高速性、均一性を高く維持することができる、湿式成形装置を提供する。

【解決手段】湿式成形装置1は、複数のシリンジ部3と、シリンジ進行機構5と、タンク部7と、成形型部9と、シリンジ昇降機構11とを備える。シリンジ部はそれぞれ、循環軌道に沿って可動に設けられ、スラリーを吸入・吐出する。シリンジ進行機構は、複数のシリンジ部を循環軌道に沿って進行させる。タンク部は、循環軌道上に設けられ、シリンジ部に吸入されるスラリーを貯留する。成形型部は、循環軌道上に設けられ、循環軌道の所定範囲に亙って、進行するシリンジ部から吐出されたスラリーを受ける。シリンジ昇降機構は、複数のシリンジ部を、少なくともタンク部に対して昇降させる。

(もっと読む)

湿式成形装置及び湿式成形方法

【課題】材料供給時にエアの巻き込みの発生を防止し、材料中の粉体の分布が不均一になることを防止してキャビティ内への均一な材料充填を行うことができる湿式成形装置及び湿式成形方法の提供。

【解決手段】湿式成形方法の初期位置設定工程では、下パンチ30を上昇させ、下パンチ30の上面30Aとダイ10の上面10Aとが面一となる初期位置に下パンチ30を配置させる。供給位置移動工程では、予め貯留室60a内に材料2が貯留された材料供給槽60を退避位置から供給位置へ移動させ、材料充填工程では、下パンチ30を下降させることにより、キャビティ1aの容積が0の状態から、ダイ10と下パンチ30とによりキャビティ1aを画成しながら材料供給口を通して供給位置にある材料供給槽60内の材料2をキャビティ1a内へ吸引する。

(もっと読む)

スラリー充填装置

【課題】キャビティに対するスラリー中の成形材料の供給量を安定化させることができるスラリー充填装置を提供する。

【解決手段】スラリー充填装置8は、スラリーを溜めるスラリータンク11を有するスラリー供給源9と、スラリー供給ヘッド10とを備えている。スラリー供給ヘッド10は、スラリーSの吸い込み・吐き出しを行う充填用シリンダ23を有し、この充填用シリンダ23のピストン25にはピストン駆動用アクチュエータ28が連結されている。また、スラリー供給ヘッド10は、スラリー供給源9のスラリー出口と接続される送り管路29と、スラリー供給源9のスラリー戻り口と送り管路29とを接続する戻り管路30とを有している。送り管路29及び戻り管路30の接続部分と充填用シリンダ23とは分岐管路31を介して接続されている。

(もっと読む)

セラミックス粉末成形体の接合方法、及びセラミックス焼結体の製造方法

【課題】本発明は、成形体の接合面の高精度の加工が不要であり、成形体と同様の加工が可能な高強度の接合強度を有すると共に、焼成前及び焼成後において、欠陥や密度の不均一等が無い母材と同等の特性の接合部を有する成形体とすることのできるセラミックス粉末成形体の接合方法を提供することを目的とする。

【解決手段】セラミックス粉末の成形体の接合面に接合中間層としてセラミックス粉を挟み、接合面を加圧することにより、成形体同士を一体化することを特徴とするセラミックス粉末成形体の接合方法である。

(もっと読む)

21 - 40 / 94

[ Back to top ]