Fターム[4K001BA12]の内容

Fターム[4K001BA12]に分類される特許

41 - 60 / 146

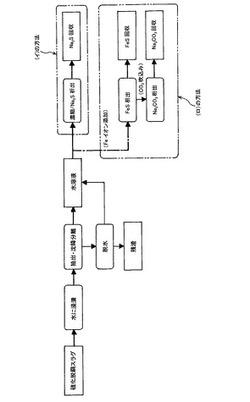

硫化脱銅スラグからのナトリウム・硫黄成分の回収方法

【課題】硫化脱銅スラグから、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収する。

【解決手段】溶融状態から固化した硫化脱銅スラグを、粒径5〜20mmの割合が50質量%以上である粒度に調整し、この粒状の硫化脱銅スラグを水に浸漬してスラグ中のNaとSを抽出し、該水溶液からNa・S成分を回収するに際して、水溶液をpH≧9に維持する。スラグを粉砕することなく所定の粒度で水等に浸漬することにより、スラグ中のSを−2価の状態に維持することができ、且つ、水溶液をpH≧9に保つことにより、Sの揮発を防止して、−2価のSを水溶液中に安定的に保つことができ、これらにより、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収できる。

(もっと読む)

粉粒状原料の塊成化物又は造粒物の製造方法

【課題】鉄鋼スラグやダストなどの水分を含んだ粉粒状原料を、水分による設備トラブルや品質不良を生じることなく成型又は造粒し、高品質の塊成化物や造粒物を高い製品歩留まりで効率的且つ低コストに製造する。

【解決手段】水分を含んだ粉粒状原料に、水和反応を生じるバインダーを混合し、成型又は造粒した後、水和硬化させることにより塊成化物又は造粒物を製造する方法であって、粉粒状原料にバインダーを添加して混合し、養生する事前処理を施すことにより、成型や造粒に適した性状に改質し、この改質した粉粒状原料を成型又は造粒する。

(もっと読む)

鉄鋼スラグ中の有価成分の回収方法

【課題】鉄鋼スラグ中の有価成分を効率的に回収する方法を提供する。

【解決手段】鉄鋼スラグを塩酸浸出した後、浸出溶液中のSi化合物をゲル化する工程と、ゲル状Si化合物を固液分離して回収する工程と、固液分離後の浸出溶液を乾燥固化し、この固化物を400〜550℃の温度に加熱する工程と、前記固化物を水浸出した後、Ca化合物を含む浸出溶液と、Fe、Al、Mn及びMgの化合物を含む浸出残渣とに固液分離して回収する工程とを含むことを特徴とする、鉄鋼スラグ中の有価成分の回収方法とする。

(もっと読む)

金属回収方法

【課題】低品位の原鉱もしくは精鉱、または製鉄所固体廃材料に含まれる金属を、低コストで、高速、高効率で浸出させて回収する方法、特に、ヒープをそのまま処理できる方法を提供する。

【解決手段】(1)特定金属を含む固体廃材料等を、非撹拌状態で存在させ、(2)鉄還元菌、3価鉄イオン、電子供与体およびpH緩衝剤を含み、25℃のpHが7.0以下の処理液を、前記固体廃材料等が低pHから高pHの状態を有するように添加して前記固体廃材料等に接触させ、(3)前記固体廃材料等から特定金属成分を前記処理液中に浸出させ、(4)前記特定金属が浸出した処理液を高pH側へ流出させ、特定金属を回収する、固体廃材料等からの金属回収方法。

(もっと読む)

鉄鋼副生物の焙焼還元方法

【課題】吹き上げ現象の発生を時間的遅れが伴うことなく確実に予測し、吹き上げに至る前に還元炉の操業条件を変更して、吹き上げの発生を未然に回避することのできる鉄鋼副生物の焙焼還元方法を提供する。

【解決手段】鉄鋼副生物からなる原料を炭材と共に還元炉に供給して還元する鉄鋼副生物の焙焼還元方法であって、所定の電力を供給して原料の溶解を開始し、原料が溶解されて炭材によって還元され、溶融金属と溶融スラグが形成し始める過程において、還元炉内に存在する原料の温度を放射温度計により測温し、所定の電力および温度変化に基いて演算した、崩落および吹き上げ現象を防止するための低減した電力を還元炉に供給するかまたは電力の供給を停止する。

(もっと読む)

脱銅スラグから金属銅を回収する方法

【課題】銅を含有するスクラップの銅を硫化物系フラックスで除去する際に、銅、及び脱銅処理後の冷却スラグをそれぞれ有効利用する。

【解決手段】銅を含有するスクラップを溶銑とともに溶解してナトリウム、鉄、硫黄を主成分とするフラックスを用いて脱銅精錬を行って得られる脱銅スラグの処理に際し、脱銅スラグ中の酸素含有量を3質量%以上にすると共に、脱銅スラグを600℃以上800℃以下の温度範囲で3時間以上保持することによって、脱銅スラグ中の銅を金属銅に改質して回収し、無機化合物のスラグと金属銅とを分離する。

(もっと読む)

チタンを製造する方法

【課題】チタンの製造において使用される前駆体を安価とし、さらに、金属の溶融、鋳造及び鍛造の間の酸化に起因するロスを低減し、チタン、その合金及びその化合物を効率的且つ安価なプロセスで製造する。

【解決手段】チタン含有材料からチタン金属を製造する方法は、チタン含有材料からMIITiF6の溶液を製造する工程、(MI)aXbの添加によって溶液からMI2TiF6を選択的に沈殿する工程、選択的に沈殿されたMI2TiF6を用いてチタンを製造する工程、を包含する。MIIは、ヘキサフルオロチタネートを形成するタイプのカチオンであり、MIはアンモニウム及びアルカリ金属カチオンから選択され、Xはハライド、サルフェート、ニトライト、アセテート、及びニトレートから選択され、a及びbは1又は2である。

(もっと読む)

粒鉄の利用方法

【課題】前処理として微粉砕等を行うことなく塊成化が可能であり、スクラップや粒子サイズが7mmを超える粒鉄などを用いる既存の転炉装入原料と同じ設備を使用することができ、また、転炉への十分な量の装入を行うことができる、粒鉄の利用方法を提供する。

【解決手段】粒子サイズが7mm以下である粒鉄(A)20〜80質量%と、製鋼ダスト(B)80〜20質量%と、(ただし、(A)+(B)=100質量%)を混練し塊成化した後、得られた塊成化物を転炉に装入することを特徴とする、粒鉄の利用方法である。

(もっと読む)

脱銅スラグの処理方法

【課題】硫化物系の脱銅スラグを有効利用できるようにするための脱銅スラグの処理方法を提供する。

【解決手段】本発明に係る脱銅スラグの処理方法は、ナトリウム、鉄、硫黄を主成分とする硫化物系の脱銅スラグの処理方法であって、該脱銅スラグを600℃以上800℃以下の温度で熱処理する熱処理工程と、該熱処理工程後に脱銅スラグに含まれる可溶成分を水に溶解して分離する可溶成分分離工程とを備えてなることを特徴とするものである。

(もっと読む)

オンライン決定システムに基づく冶金プロセス用ソフトセンサー

【課題】スラグコーテングの厚みおよび高温冶金炉の耐火物に起こる浸食の深さを決めるためのシステムと方法

【解決手段】システムは、スラグの化学組成、バスの温度、シェルの温度、熱損失、耐火物の性質、ジャケットのインレット水の温度、ジャケットのアウトレット水の温度およびジャケット中の水塊流速のような或る特定炉とスラグに関連するパラメータを感知して記録し、温度プロフィールを規定し、スラグの固相線を決めため、これらを処理する。 温度プロフィールとスラグの固相線はスラグコーテングの厚みと耐火物に起こった浸食の深さを査定するため更に使用される。

(もっと読む)

スラグからの有価金属回収方法

本発明は、スラグからの有価金属回収方法に関する。本発明は、破砕したスラグに磁場を段階的に付与し、スラグに含まれた磁性体を分離する段階と、前記分離された磁性体に還元剤を投入して有価金属を回収する段階とを含んでなる。本発明によれば、磁場を用いて、スラグに含まれた鉄を50%以上回収するので、埋め立てられるスラグの量を減少させるうえ、有価金属Feを再利用することができるため、費用の面においても効率的である。 (もっと読む)

スラグの有価金属回収及び多機能性骨材の製造方法及びその装置

本発明のスラグの有価金属回収及び多機能性骨材の製造方法及びその装置によれば、転炉または電気炉からスラグポットまたはスラグ改質処理ポットに排出された溶融スラグに還元剤を投入することで、溶融スラグに含まれた有価金属を回収することができ、有価金属が回収された溶融スラグを多孔性構造の軽量物に形成することができる。

これによれば、転炉または電気炉から排出されたスラグ中の有価金属(Fe、Mn)を回収し、スラグのフォーミングと制御冷却によって低比重のスラグを確保した後、多機能骨材に製造することができる利点がある。このような多機能骨材は、組成をセメント組成に変更してセメントを製造するのに適する。また、セメント製造の際、使われる燃料の使用量を節減させるだけでなく電力消費量も節減させ、二酸化炭素の排出量を約40%低め、化学抵抗性に優れ、塩化物イオンに対する浸透抵抗性に優れ、耐久性が高いコンクリート構造物のセメント原料として活用可能である。

(もっと読む)

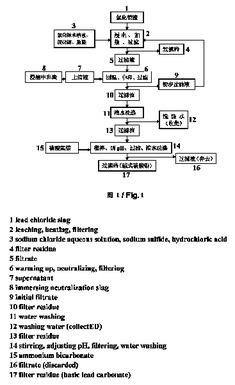

塩基性炭酸鉛の製造方法

本発明は塩基性炭酸鉛の製造方法であり、この方法は(1)水酸化ナトリウム溶液を得るため中和スラグを浸漬し、(2)塩化ナトリウムと塩酸とを有する水溶液で塩化鉛スラグを溶脱し、硫化ナトリウムを加えて濾過し、(3)濾過物を水酸化ナトリウム溶液で中和し、沈殿物を濾過し洗浄し、(4)沈殿物を重炭酸アンモニウムで塩基性炭酸塩に変換し、結晶化し、洗浄する。上記中和スラグと塩化鉛スラグはビスマスの火力精錬で生じた“余分なスラグ”である。本発明方法は、ビスマスの火力精錬で生じた余分なスラグの良好な使用方法であり、資源を節約し、環境汚染を減少する。  (もっと読む)

(もっと読む)

スラグ水砕時の排ガス処理方法及び処理設備

【課題】非鉄金属熔錬炉から排出されるスラグを水砕したときに発生する排ガスを処理する方法および排ガスの処理設備を提供する。

【解決手段】非鉄金属熔錬炉から排出されるスラグを水砕したときに発生する水蒸気を主成分とし、金属フュームを含有する排ガス5を処理する方法であって、該排ガス5を湿式電気集塵機9で処理する工程を含む方法であり、該排ガス処理設備は、排ガス収集手段7と排ガス通路8と湿式電気集塵機9とを備え、排ガス収集手段7は排ガス発生箇所の上方に設けられ、排ガス収集手段7と湿式電気集塵機9は排ガス通路8によって連結されている。

(もっと読む)

精錬剤および精錬方法

【課題】Mg源を用いて高効率でかつ安価に溶鉄の精錬を行うことができる精錬剤およびそれを用いた精錬方法を提供すること。

【解決手段】精錬剤は、AlとMgOとCaOとを主成分とし、MgO源およびCaO源としてドロマイトを含み、Al/MgOが質量比で0.05以上であり、CaO/MgOが質量比で1.5超え〜10.0である。

(もっと読む)

精錬副成物からの有価元素の回収方法

【課題】精錬の際に生成した精錬副成物Sに含まれる有価元素を簡単に回収することができるようにする。

【解決手段】精錬の際に生成した精錬副成物Sから有価元素を回収する方法であって、精錬副成物Sに含有される回収目的とする有価元素の化合物の一部又は全部が溶融した状態で、当該化合物との間で固溶体を生成する化合物を含み、且つ空隙率が15%以上となる固体物6と接触させることで有価元素を回収する。精錬副成物Sは製鋼工程における脱りん処理若しくは脱炭処理で生成したスラグであり、スラグSと主成分がMgOの固体物6を1350℃〜1400℃で接触させることによりFe及びMnを回収する。

(もっと読む)

製鉄スラグの分離方法

【課題】製鉄プロセス(特に、溶銑予備処理や転炉工程)で発生する製鉄スラグの再資源化を図るために、製鉄スラグを鉄分と非鉄分に効率よく分離することができる製鉄スラグの分離方法を提供する。

【解決手段】製鉄スラグを鉄分と非鉄分に分離するに際して、(S1)製鉄スラグを微粒化する微粒化工程と、(S2)微粒化された製鉄スラグを気流搬送・攪拌する気流搬送(攪拌)工程と、(S3)気流攪拌された製鉄スラグを比重分離によって鉄分(重量側)と非鉄分(軽量側)に分離する比重分離工程とを備えている。

(もっと読む)

銅の製錬方法

【課題】 マグネタイトの析出・再溶解を抑制しつつスラグロスを低減させることができる銅の製錬方法を提供する。

【解決手段】 銅の製錬方法は、マット(60)およびスラグ(70)を生成するための銅製錬炉において、スラグ(70)の温度を、スラグ(70)におけるマグネタイト析出温度よりも10℃〜40℃高く制御する温度制御工程を含むことを特徴とする。

(もっと読む)

亜鉛と鉛の同時製錬方法および亜鉛鉛同時製錬設備

【課題】硫化亜鉛精鉱から亜鉛と鉛を効率的に得る亜鉛と鉛の同時製錬方法、および、この方法に適した亜鉛鉛同時製錬設備を提供する。

【解決手段】亜鉛と鉛とを同時製錬する方法であって、亜鉛硫化物と鉛とを含有する原料を熔解して、酸化亜鉛を含有するスラグMS、硫化鉛を含有するマットMM、鉛メタルPbの3層を有する熔融物Mを形成し、熔融物MのスラグMSを、マットMM、鉛メタルPbと分離して銅メタルの存在下でスラグフューミングする。製錬を行う設備に精鉱を焼結する設備が不要となり、設備の面積当りの生産性を高くすることができ、熱エネルギーの利用効率を高くすることができる。さらに、還元度の高い条件で亜鉛を還元でき、亜鉛の回収率を高くでき、しかも、回収された亜鉛の純度も高くすることができる。

(もっと読む)

金属酸化物含有微細材料から高炉装入原料用凝集物を製造する方法

本発明は、金属及び/又は金属酸化物を含有する微細材料と、鉱物原材料及び石灰系材料を含む鉱物結合剤と、場合により他の添加剤とを混合して塊を形成する工程、そして、前記塊を固化させて凝集物を形成する工程によって、高炉装入原料として用いられる凝集物を製造する方法であって、

前記鉱物原材料として、酸化ケイ素の割合が少なくとも40重量%であり、4μm未満の微細粒子の割合が少なくとも20重量%であり、1μm未満の粒度の割合が少なくとも10重量%である原材料を用いる前記方法に関する。本発明は、更に、本発明に係る方法によって製造することができる高炉装入原料、及び前記高炉装入原料を製造するためのプレミックスにも関する。

(もっと読む)

41 - 60 / 146

[ Back to top ]