Fターム[4K018CA02]の内容

粉末冶金 (46,959) | 成型 (4,566) | 成型条件が特定されているもの (2,035) | 成型圧力、密度、温度が特定されているもの (773)

Fターム[4K018CA02]に分類される特許

201 - 220 / 773

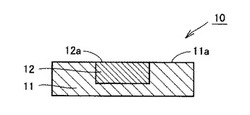

複合材料の製造方法および複合材料

【課題】コストを低減した複合材料の製造方法および複合材料を提供する。

【解決手段】複合材料10の製造方法は、以下の工程を備えている。開口部を有する表面を含む金属基材11を準備する。200W/mK以上の熱伝導率を有する熱伝導性粒子を含む粉末と、金属基材11を構成する材料と異なる金属材料を含む金属粉末とを、金属基材11の表面11aの開口部に供給する。粉末と、金属粉末と、金属基材11とを摩擦攪拌することにより、複合材料部12を形成する。複合材料10は、表面11aを有する金属基材11と、金属基材11の表面11aに配置された複合材料部12とを備えている。複合材料部12は、200W/mK以上の熱伝導率を有する熱伝導性粒子を含み、かつ金属基材11を構成する金属材料を含む合金であり、熱伝導性粒子は、複合材料部において10vol%以上70vol%以下の体積含有率を有する。

(もっと読む)

磁石成形体およびその製造方法

【課題】高磁気特性(保磁力)を維持しつつ、さらにモータ環境などでの耐熱性にも優れる磁性成形体を提供する。

【解決手段】本発明の希土類磁石成形体は、磁石粒子と当該磁石粒子間に存在する絶縁相とを含む。そして、Dy、Tb、Pr、およびHoからなる群から選択される1種または2種以上の元素が偏析した偏析領域が磁石粒子内部に分散して存在する。

(もっと読む)

強磁性粉末組成物及びその製造方法

本発明は、強磁性粉末組成物であって、見掛け密度3.2〜3.7g/mlを有する軟磁性鉄基コア粒子を含み、又コア粒子の表面が、リン系無機絶縁層と、この第1のリン系無機絶縁層の外側に位置する、少なくとも1層の金属−有機層とを備えている粉末組成物に関する。本発明はさらに、この組成物の製造方法及びこの組成物から調製した軟磁性複合部品の製造方法並びに得られた部品に関する。 (もっと読む)

希土類永久磁性材料およびその調製方法

下記一般式:Ra−x−yHoxDyyFe1−a−b−c−dCodMcBb によって表された希土類永久磁性材料を提供すること。式中、x、y、a、b、c、およびdは対応する元素の重量割合であり、28%≦a≦34%、0.95%≦b≦1.3%、0≦c≦1.5%、1%≦d≦10%、15%≦x≦20%、および3%≦y≦8%であり;Rは希土類元素であり、Nd、Pr、La、Ce、Gd、Tb、およびそれらの組み合わせからなる群から選択され;Mは、Al、Cu、Ti、V、Cr、Zr、Hf、Mn、Nb、Sn、Mo、Ga、Si、およびそれらの組み合わせからなる群から選択される。また、希土類永久磁性材料を調製する方法を提供すること。 (もっと読む)

電解銅粉の集合体及び該電解銅粉の製造方法

【課題】電解銅粉の樹枝を必要以上に発達させることなく、従来の電解銅粉よりも成形性が向上した高い強度に成形できる電解銅粉を得る。

【解決手段】電解銅粉自体の強度を増して高い強度に成形できる電解銅粉を析出するために電解銅粉を構成する結晶子のサイズを微細化させることを目的として、電解液に電流を流すことによって電解銅粉を析出させる電解銅粉の製造方法において、前記電解液が硫酸銅水溶液中にタングステン酸塩、モリブデン酸塩及び硫黄含有有機化合物から選択される一種又は二種以上を添加する。

(もっと読む)

圧粉磁心及びその製造方法

【課題】酸化雰囲気中で熱処理を行う場合、非晶質合金粉末の表面の結晶化による磁気特性の低下を防止するとともに、機械的強度に優れた圧粉磁心を提供する。

【解決手段】第1の混合工程では、粒径が150μm以下の非晶質軟磁性合金粉末と、軟化点が406度の低融点ガラスと、ステアリン酸亜鉛とをV型混合機を使用して混合する。被覆工程では、第1の混合工程を経た混合物を、硼酸の添加量が0.01〜1.20wt%となるようにした2%硼酸水溶液と、アクリル酸共重合樹脂(EAA)エマルジョンを2.0wt%とを混合することにより被覆する。第2の混合工程では、被覆工程を経た混合物に対して、0.2wt%のステアリン酸亜鉛を混合する。成形工程では、潤滑性樹脂を混合した混合物を加圧成形する。焼鈍工程では、成形体に対して大気中または窒素雰囲気中で焼鈍処理を行うことで圧粉磁心を作製する。

(もっと読む)

金属粉組成物

本発明は、鉄又は鉄ベースの粉末組成物、並びに物質A、物質B及び物質Cを含む潤滑組合せを含む金属粉組成物に関し、そこで、物質Aはポリオレフィンであり、物質Bは、飽和及び不飽和の脂肪酸アミド、飽和及び不飽和の脂肪酸ビスアミド、飽和脂肪族アルコール、並びに脂肪酸グリセロールからなる群から選択され、物質Cは、500g/モルから30000g/モルの間の分子量を有するアミドオリゴマーであり、物質A、B及びCそれぞれの鉄又は鉄ベースの粉末組成物の重量パーセントでの量は、0.05≦A+B<0.4重量%、C≧0.3重量%、A+B+C≦2.0重量%であり、物質AとBとの間の関係は、B/A>0.5である。本発明は、金属粉組成物の製造方法及び末焼結部品の製造方法にも関する。 (もっと読む)

装飾部品用セラミックスおよび釣糸案内用装飾部品

【課題】 優れた耐磨耗性を有するとともに、需要者に高級感,美的満足感および精神的安らぎを長期間与えることができる金色の色調を有する装飾部品用セラミックスおよびこの装飾部品用セラミックスからなる装飾部品を提供する。

【解決手段】 窒化チタンを主成分とし、アルミン酸マグネシウムおよびニッケルを含む装飾部品用セラミックスである。これによれば、優れた耐磨耗性を有するとともに、需要者に高級感,美的満足感および精神的安らぎを長期間与えることができる金色の色調を有する装飾部品用セラミックスとなり、釣糸案内用装飾部品および複合装飾部品に好適に用いることができる。

(もっと読む)

圧粉磁心および磁性素子

【課題】高周波数域での損失(鉄損)が小さい低損失の圧粉磁心を製造可能な軟磁性粉末、この軟磁性粉末を容易に製造することができる軟磁性粉末の製造方法、軟磁性粉末を用いて製造された低損失の圧粉磁心、およびこの圧粉磁心を備えた磁性素子を提供すること。

【解決手段】チョークコイル10は、トロイダル形状の圧粉磁心11と、この圧粉磁心11に巻き回された導線12とを有する。圧粉磁心11は、軟磁性粉末と結合材とを混合し、加圧・成形して得られたものである。圧粉磁心11に用いられた軟磁性粉末は、Feを主成分とし、平均粒径が5〜25μmであり、かつ、最大粒径が63μm未満である金属粉末である。また、この軟磁性粉末は、SiおよびCrの少なくとも一方を含んでいるのが好ましい。軟磁性粉末の各粒子は、それぞれ結合材によって絶縁されているため、チョークコイル10の特に高周波数域における渦電流損失を低減することができる。

(もっと読む)

多孔質金属及びその製造方法

【課題】ネットシェイプ成形又はニアネットシェイプ成形が可能で、かつ大型、均質でバラツキのない多孔質金属を短時間で量産する方法を提供することにある。

【解決手段】金属粉末と絶縁材粉末とを混合して混合粉末とする混合工程と、前記混合粉末を所望の形状に加圧成形して成形体とする成形工程と、前記成形体に電磁波を照射して加熱・焼結を行う焼結工程と、前記絶縁材粉末を除去する絶縁材粉末除去工程とを含む製造方法により多孔質金属を製造する。

(もっと読む)

粉末成形方法

【課題】一般に用いられる成形潤滑剤粉末と、特殊な表面処理を行わないダイの最適な組み合わせを提供することで、安価に、粉末とダイとの摩擦を効果的に軽減するとともに、成形体のダイ型孔からの抜き出しに際し、成形体とダイとの摩擦(抜き出し圧力)を低減すること。

【解決手段】ダイ1の型孔に成形潤滑剤を含有する原料粉末を充填し、次いで充填された原料粉末を圧縮成形し、得られた成形体10を前記ダイから抜き出す粉末成形方法において、前記ダイ1として、Al2O3からなるセラミックスダイを用いるとともに、成形潤滑剤として、ステアリン酸亜鉛を組み合わせて用いる。

(もっと読む)

鉄系焼結摺動部材及びその製造方法

【課題】その組織中に遊離セメンタイトの析出が無く、摩擦摩耗等の摺動特性に優れた鉄系焼結摺動部材及びその製造方法を提供する。

【解決手段】主成分をなす鉄粉末に対し、マンガン4〜6質量%と鉄3〜5質量%と残部銅から成る合金粉末3〜20質量%及び炭素粉末1〜5質量%をそれぞれ配合し、混合して混合粉末を形成したのち、該混合粉末を金型に装填して所望の形状の圧粉体を成形し、この圧粉体を中性もしくは還元性雰囲気に調整した加熱炉内で1000〜1100℃の温度で90分間焼結する。

(もっと読む)

磁気記録膜形成用スパッタリングターゲットおよびその製造方法

【課題】 CCPターゲットの利用効率を高めるため、厚くても漏れ磁束が大きいCCPターゲットを提供することを課題とする。

【解決手段】 非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、二次混合粉末の焼結体からなる組織中に、一次焼結体粉末の焼結体からなる組織が分散している。

(もっと読む)

超硬合金

【課題】熱拡散率が高く、耐摩耗性に優れる超硬合金、この超硬合金からなる基材を具える切削工具を提供する。

【解決手段】WC粒子を主体とする硬質相がCoを主体とする結合相により結合されてなり、切削工具に用いられるWC基超硬合金である。上記結合相は、Co、又はCo及びNiから実質的に構成され、Co及びNiの合計含有量が4.5質量%以上15質量%以下である。この超硬合金中のWC粒子の平均粒径は、0.4μm以上4μm以下であり、WC粒子の平均粒径をx(μm)とするとき、この合金の熱拡散率X(cm2/sec)は、X>0.055x+0.238を満たす。この超硬合金は、更にCr,Ta,Nb,Zr及びTiから選択される1種以上の元素を合計で0.05質量%以上5質量%以下含有することができる。

(もっと読む)

軟磁性材料の製造方法、軟磁性材料、および圧粉磁心

【課題】軟磁性金属粒子の外周に健全なシリコーン被膜が形成され、優れた磁気特性を備える圧粉磁心を製造することができる軟磁性材料の製造方法と、その製造方法により得られた軟磁性材料を提供する。

【解決手段】軟磁性金属粒子からなる材料粉末を用意する。また、縮重合反応により硬化して3次元架橋型のシリコーンとなる第1樹脂材料と、縮重合反応により硬化して直鎖型のシリコーンとなる第2樹脂材料を用意する。材料粉末と第1樹脂材料と第2樹脂材料とを適宜混合して熱処理することで、3次元型のシリコーンと直鎖型のシリコーンとで構成されるシリコーン被膜を備える軟磁性材料を作製できる。

(もっと読む)

複合焼結体

【課題】超硬合金層とサーメット層とが積層された複合焼結体、及びその製造方法を提供する。

【解決手段】原料に超硬合金層を構成する超硬粉末と、サーメット層を構成するサーメット粉末とを用意し、これらの粉末を積層した成形体を作製し、この成形体を焼結して超硬合金層12とサーメット層11とが積層された複合焼結体10を製造する。サーメット粉末には、Ti及びWを含み、有芯構造である固溶体の粉末を10質量%以上用いる。原料に、特定の組成からなる有芯構造の固溶体の粉末を利用することで、有芯構造となっていない固溶体の粉末や固溶体となっていない粉末を利用する場合と比較して、結合相との濡れ性を高められ、焼結性を向上することができる。その結果、超硬合金とサーメットとにおける焼結時の収縮挙動の差による変形を抑制して、適正な形状の複合焼結体を得易い。

(もっと読む)

圧粉磁心及びその製造方法

【課題】その目的は、成形体の強度を高くし、焼鈍工程に輸送するときに成形体が破損することがない、機械的強度に優れた圧粉磁心を提供する。

【解決手段】

混合工程では、平均粒径が30〜100μmが第1の非晶質軟磁性合金粉末と、平均粒径が1〜15μmの第2の非晶質軟磁性合金粉末と、潤滑性樹脂としてステアリン酸亜鉛と、軟化点が前記非晶質軟磁性合金粉末の結晶化温度以下の低融点ガラスを混合する。被覆工程では、混合工程を経た混合物を0.75wt%〜2.0wt%のメチルフェニルシリコーンで被覆する。成形工程では、混合工程を経た混合物を25℃〜200℃の金型で加圧成形して成形体を作製する。焼鈍工程では、成形工程を経た成形体を焼鈍して圧粉磁心を作製する。結着性絶縁樹脂として、メチルフェニルシリコーンを混合することで、非晶質軟磁性合金粉末の表面にシリカ層が形成され、シリカ層がバインダーとして粉末同士を結着させる。

(もっと読む)

焼結金属製軸受およびその製造方法

【課題】低コストに製造可能としつつも、高い耐摩耗性および摺動性を発揮することのできる焼結金属製軸受を提供する。

【解決手段】本発明に係る焼結金属製軸受は、Fe系組織中にCu組織が分散した焼結金属製軸受であって、Fe系組織が重量比でCu組織の10倍以上含まれると共に、Cu組織が粒状組織として残っている。この焼結金属製軸受は、例えばCu粉末と、重量比でCu粉末の10倍以上のFe系粉末とを少なくとも含む原料粉末を圧縮成形し、然る後、この圧縮成形体をCuの融点未満の温度で焼結することにより製作される。

(もっと読む)

圧粉コアの製造方法

【課題】金型に対する金属磁性粉の充填量のばらつきを低減することができる圧粉コアの製造方法を提供する。

【解決手段】 圧粉コアを製造する場合は、まず金属磁性粉と球状シリカ粉とを混合する(工程S11)。次いで、金属磁性粉に対して防錆処理を施した(工程S12)後、金属磁性粉と球状シリカ粉との混合物に樹脂バインダを混合する(工程S13)。そして、金属磁性粉と球状シリカ粉と樹脂バインダとの混合物を乾燥させて、造粒体を形成する(工程S14)。次いで、造粒体に球状シリカ粉を追加混合し(工程S15)、更に造粒体にステアリン酸亜鉛等の潤滑材を混合する(工程S16)。次いで、圧縮成形を行った(工程S17)後、樹脂バインダを硬化させる(工程S18)。

(もっと読む)

噴射ノズル、潤滑剤噴射装置、圧粉磁心の製造方法、およびリアクトル用コア

【課題】金型の内壁面に均等に潤滑剤を塗布することができる噴射ノズル、およびこの噴射ノズルを備える潤滑剤噴射装置を提供する。

【解決手段】ノズル本体2と、ノズル本体2の内部空間20にはめ込まれる拡散部材3とを備え、本体開口部20Aと拡散部材3との間に形成される環状の噴射口4から金型の内周面に潤滑剤を噴射する噴射ノズルにおいて、噴射口4の輪郭形状を、金型の開口部の輪郭形状と相似する非円形とする。そして、拡散部材3の角部3cの曲率半径Riを、本体開口部20Aの隅部2cの曲率半径Roよりも大きくする。このような噴射ノズルを備える潤滑剤噴射装置によれば、金型の内周面全体に満遍なく潤滑剤を噴射することができる。その結果、金型から粉末成形体を外し易く、しかも、金型からはずした粉末成形体の表面に損傷が生じ難くなる。

(もっと読む)

201 - 220 / 773

[ Back to top ]