Fターム[4K018CA11]の内容

Fターム[4K018CA11]の下位に属するFターム

装置及びその操業方法 (506)

Fターム[4K018CA11]に分類される特許

101 - 120 / 850

鉄系焼結材料の製造方法

【課題】 炭素の拡散を抑制して黒鉛を分散させた被削性に優れる鉄系焼結材料を、高価な酸化硼素粉末または酸化硼素を含有する窒化硼素粉末を添加することなく、経済的に提供できるようにする。

【解決手段】 焼結後にパーライト組織を呈する鉄系焼結材料用の粉末混合物より黒鉛粉末を除いた鉄系粉末混合物に対し、配合比で、高級脂肪酸のアルミニウム塩を0.05〜1.5質量%と、黒鉛粉末を0.1〜2.0質量%とを添加した粉末を圧縮成形し、得られた圧粉体を炭素の拡散温度以上の温度で焼結する。

(もっと読む)

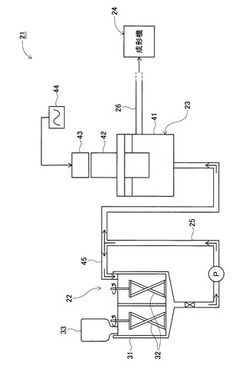

希土類磁石の製造装置及び希土類磁石の製造方法

【課題】成形時のスラリーの分散性を十分に向上でき、高い配向度を有する磁石が得られる磁石の製造装置及び磁石の製造方法を提供する。

【解決手段】粉砕された磁石粉末にM−(OR)x(式中、MはNd、Pr、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物を含む溶媒とを混合したスラリー50を希土類磁石の製造装置21において生成し、その後、成形機24においてキャビティに注入したスラリー50に対して磁場を印加した状態で圧力を加えて成形し、その後に有機溶媒を揮発させて成形体を得る。続いて、成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、800℃〜1180℃で焼成を行うことによって永久磁石1を製造する。

(もっと読む)

圧粉磁心及びその製造方法

【課題】低損失かつ高飽和磁束密度な圧粉磁心及びその製造方法を提供すること。

【解決手段】平均粒子径(D50)が0.5〜5μmであり、X線回折測定によるα−Feの(110)回折線の半値幅が0.2〜5.0°であり、Fe含有量が97.0質量%以上である、軟磁性金属粉末を含有し、酸素含有量が2.0質量%以上である圧粉磁心。

(もっと読む)

希土類永久磁石の製造方法

【課題】優れた安定性と高耐食性及び水素バリアー性を有する希土類永久磁石の製造方法を提供する。

【解決手段】粉砕された磁石粉末に対してM−(OR)x(式中、MはNd、Pr、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、乾燥した磁石粉末を真空中又は不活性化ガス雰囲気下において600℃以上900℃未満で0.01分以上1時間未満保持することにより加熱処理を行う。更に、加熱処理された磁石粉末を成形し、800℃〜1180℃で焼成を行い、製品形状(例えば直方体形状)に切断し、また、研磨して表面の加工仕上げを行った後に、焼結体72に対して熱処理を行うことによって永久磁石1を製造する。

(もっと読む)

希土類永久磁石

【課題】最大エネルギー積の高いR2Fe14B系焼結磁石を提供する。

【解決手段】粉砕されたR−Fe−B系磁石の微粉末に対して、M−(OR)x(式中、MはCu、Coの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、圧粉成形した成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。その後、800℃〜1180℃で焼成を行うことによって永久磁石1を製造する。

(もっと読む)

R−Fe−B系永久磁石

【課題】高保磁力を有する安価なR−Fe−B系永久磁石を提供する。

【解決手段】粉砕されたR−Fe−B系磁石の微粉末に対して、Si−(OR)x(式中、Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、圧粉成形した成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。その後、800℃〜1180℃で焼成を行うことによって、R2(Fe,(Co),Si)14B主相とR−Fe(Co)−Si粒界相を含み、Bリッチ相を含まない組織構成とする永久磁石1を製造する。

(もっと読む)

R−T−B系永久磁石

【課題】優れた着磁特性を有するR−T−B系永久磁石を提供する。

【解決手段】粉砕されたR−T−B系磁石の微粉末に対して、M−(OR)x(式中、MはAl、Cu、Zr、Nb、Hf、Coの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石の粒子表面に対して均一に有機金属化合物を付着させる。その後、圧粉成形した成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。その後、800℃〜1180℃で焼成を行うことによって永久磁石1を製造する。

(もっと読む)

高強度低損失複合軟磁性材とその製造方法及び電磁気回路部品

【課題】高強度かつ低損失の複合軟磁性材を提供する。

【解決手段】純鉄系の軟磁性粒子より硬度の高いFe−Si系、Fe−Si−Al系などの軟磁性粒子と低融点ガラスの原料粉末粒子とシリコーンレジンを混合して圧密し、焼成して得られた高強度低損失複合軟磁性材であって、複数の軟磁性粒子5と、これら軟磁性粒子5どうしの粒界に形成された低融点ガラスとシリコーンレジンを含む境界層8とを備え、前記低融点ガラス中にNaが含まれるとともに、前記境界層8において軟磁性粒子5の表面近傍に低融点ガラス組成由来のNa酸化物集中層6が形成されてなる。

(もっと読む)

永久磁石およびそれを用いたモータおよび発電機

【課題】 Sm−Co型磁石の鉄濃度の向上を図った上で焼結性および焼結体密度を改善し磁化を向上した永久磁石と、それを用いた可変磁束モータおよび可変磁束発電機を提供することを目的とする。

【解決手段】 本実施形態の永久磁石は、組成式:R(FepMqCurCo1-p-q-r)zOZ’ (式中、RはYを含む希土類元素から選ばれる少なくとも1種の元素、MはTi、ZrおよびHfから選ばれる少なくとも1種の元素を示し、p、q、rおよびzはそれぞれ原子比で0.25≦p≦0.6、0.005≦q≦0.1、0.01≦r≦0.1、6≦z≦9、0.003≦z’≦0.6を満足する数である)で表される焼結体を有し、この焼結体は前記Rを含む酸化物の凝集体がほぼ一様に分散していることを特徴としている。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】粉砕後の磁石粉末を加熱することによって、磁石粒子の表面を再生し、磁気性能を向上させた永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末を、M−(OR)x(式中、MはV、Mo、Zr、Ta、Ti、W又はNbであり、Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)に該当する有機金属化合物とともに溶媒中でビーズミルにより粉砕し、磁石粒子表面に対して均一に有機金属化合物を付着させる。その後、乾燥した磁石粉末を低酸素雰囲気下において600℃〜1000℃で数時間保持することにより、磁石粉末43を構成する各磁石粒子の再生処理を行う。更に、再生された磁石粉末を成形し、800℃〜1180℃で焼成を行うことによって永久磁石1を製造する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】製造工程における作業効率の高効率化を図ることが可能となるとともに、成形工程においては微小トルクでの配向を行うことが可能となった永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粉砕されたネオジム磁石の微粉末に対して、M−(OR)x(式中、MはV、Mo、Zr、Ta、Ti、W又はNbであり、Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物を含む有機溶媒を添加してスラリー42を生成し、その後、成形装置50においてキャビティ54に注入したスラリー42に対して磁場を印加した状態で圧力を加えて成形し、その後に有機溶媒を揮発させて成形体を得る。次に、成形体を水素雰囲気において水素中仮焼処理を行い、800℃〜1180℃で焼成を行うことによって永久磁石を製造する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】永久磁石中にα−Feが生成されることを抑制することが可能な永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末をジェットミル粉砕分級システム32へと搬送し、所定の範囲(例えば0.1μm〜5.0μm)の粒径のものを分級して回収し、回収された磁石粉末に対して、M−(OR)x(式中、Mは希土類元素であるNd、Pr、Dy、Tbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、磁石の粒子表面に対して均一に有機金属化合物を付着させた後に、成形及び焼結を行うことによって永久磁石を製造する。

(もっと読む)

希土類焼結磁石の製造方法及び希土類焼結磁石

【課題】耐食性が向上すると共に、フラックスの低下が抑制された希土類焼結磁石の製造方法及び希土類焼結磁石を提供する。

【解決手段】本実施形態に係る希土類焼結磁石の製造方法は、R2T14B化合物を含む主相と、R2T14B化合物よりNdが多く、CoとCuとを含む粒界相とを有する希土類焼結磁石を製造するにあたり、R12Fe14B及び不可避不純物を含み、Co及びCuを含まない主相系合金の粉末と、R2とFeとCoとCuとを含み、R2の含有量が25質量%以上50質量%以下であり、Coの含有量が5質量%以上50質量%以下であり、Cuの含有量が0.3質量%以上10質量%以下である粒界相系合金の粉末とを混合し、得られた混合物を成形し、焼結して得られ、最終組成としてCoを0.6質量%以上3.0質量%以下、Cuを0.05質量%以上0.5質量%以下含む。

(もっと読む)

複合磁性材料

【課題】インダクタ、チョークコイル、トランス等電磁気部品の小型化及び高周波域で使用可能な優れた磁気特性複合磁性体を提供することを目的とするものである。

【解決手段】本発明は上記課題を解決するもので、少なくとも金属磁性粉末と添加剤と絶縁性結着剤とを加圧成形した複合磁性材料であり、前記添加剤が下記式(1)で示される亜リン酸エステルであるという構成としたことにより、耐熱性を高め、高温熱処理を可能とし、磁気特性に優れた複合磁性材料を実現できるものである。

P(OR)3 (1)

(式中、Rは鎖式炭化水素基)

(もっと読む)

超微粒超硬合金

【課題】本発明は、例えば、穴あけ加工やフライス加工、PCBドリル等の切削加工に使用される超微粒超硬合金に関する。

【解決手段】

平均粒径が0.3μm以下の炭化タングステン粒子間を、Coを主体とする結合相により結合した超硬合金であって、Coを2.0〜8.0質量%、Vを0.10〜0.90質量%及びCrを0.06〜0.80質量%の範囲で含み、更にV含有量とCo含有量との質量比(V/Co)を0.05〜0.12としCr含有量とCo含有量との質量比(Cr/Co)を0.03〜0.10とし、V含有量とCr含有量との合計とCo含有量との質量比(V+Cr)/Coを0.11〜0.20とし、及びV含有量とCr含有量との質量比(V/Cr)を1.10〜1.90としたものであり、最大粒径が0.3μm以下(0を含まない。)であるV濃化相が分散した組織を有する超微粒超硬合金。

(もっと読む)

希土類磁石及び回転機

【課題】耐食性に優れた希土類磁石を提供すること。

【解決手段】本発明の希土類磁石100は、希土類元素Rを含むR−Fe−B系合金の結晶粒子群4を備え、希土類磁石100の表面部40に位置する結晶粒子4の粒界三重点6に含まれるRリッチ相に存在するCuの原子数が[Cu]であり、Rリッチ相に存在するFeの原子数が[Fe]であり、Rリッチ相に存在するRの原子数が[R]であるとき、[Cu]>[Fe]であり、[Cu]/[R]>0.5である。

(もっと読む)

側面にマークを有する焼結金属製スプロケット

【課題】 焼結金属製スプロケットの側面に、その側面を凹ませて形成される立体的なマークを、付与コストがかからず、位置決め可能な形状にすることを課題とする。

【解決手段】 上部に円筒形状もしくは円錐形状の鍔部、下部に歯車部、および前記円筒部又は円錐部の側面(6)にマーク(5)を有する焼結金属製スプロケットであって、前記マーク(5)は、部品の軸心と平行で少なくとも一端が部品の端面(8)に切り抜けており、前記マークの内部に前記歯車部に対応する凸部(12)を有する焼結金属製スプロケットとした。

(もっと読む)

希土類合金粉末の製造方法および永久磁石

【課題】HDDR法を用いて優れた磁気特性を有すると共に、減磁曲線の角型性が高い希土類合金粉末を製造することが可能な希土類合金粉末の製造方法を提供する。

【解決手段】原料合金に水素を吸蔵させる第1の水素吸蔵工程(ステップS13)と、原料合金を水素化分解させて第1の分解生成物を得る第1の水素化分解(HD)工程(ステップS14)と、第1の分解生成物から水素を放出させ、第1の希土類合金粉末を得る第1の脱水素再結合(DR)工程(ステップS16)と、第1の希土類合金粉末を冷却する不活性ガス冷却工程(ステップS17A)と、第1の希土類合金粉末に水素を吸蔵させる第2の水素吸蔵工程(ステップS18)と、第1の希土類合金粉末を水素化分解させて第2の分解生成物を得る第2のHD工程(ステップS19)と、第2の分解生成物から水素を放出させ、第2の希土類合金粉末を得る第2のDR工程(ステップS21)とを含む。

(もっと読む)

希土類焼結磁石及び希土類焼結磁石の製造方法

【課題】R−T−B系希土類焼結磁石の角型性を向上させること、Dyの使用量を抑制しつつR−T−B系希土類金属磁石の保磁力HcJを向上させることとのうち、少なくとも一つを実現すること。

【解決手段】希土類焼結磁石1は、複数のR2T14B(Rは希土類元素のうちNdとPrとの少なくとも一方及びDyとTbとの少なくとも一方を含み、TはFeを必須とし、CoとNiとの少なくとも一つを含む遷移金属元素)の結晶粒2と、隣接する結晶粒2の間に存在し、結晶粒2の表面よりもNd及びCuの量が多く、かつDyの量が少ない結晶粒界3と、を含む。

(もっと読む)

摺動材料

【課題】耐焼付き性および機械的強度を両立できる摺動材料を提供すること。

【解決手段】銅系焼結合金を基材とし、硫化マンガンを含有する摺動材料であって、前記硫化マンガンの原料粉末には、粒子径が4〜6μmの範囲にある粒子が重量基準で50%以上含まれており、前記原料粉末の粒子径の最大径が12μm以下であることを特徴とする摺動材料。

(もっと読む)

101 - 120 / 850

[ Back to top ]