Fターム[4K029GA05]の内容

Fターム[4K029GA05]に分類される特許

21 - 40 / 58

Si(1−v−w−x)CwAlxNv基材の製造方法、エピタキシャルウエハの製造方法、Si(1−v−w−x)CwAlxNv基材およびエピタキシャルウエハ

【課題】クラックの発生を抑制するとともに、加工性の容易なSi(1-v-w-x)CwAlxNv基材の製造方法、エピタキシャルウエハの製造方法、Si(1-v-w-x)CwAlxNv基材およびエピタキシャルウエハを提供する。

【解決手段】Si(1-v-w-x)CwAlxNv基材10aの製造方法は、以下の工程を備えている。まず、Si基板11が準備される。そして、Si基板上にSi(1-v-w-x)CwAlxNv層(0<v<1、0<w<1、0<x<1、0<v+w+x<1)12を550℃未満の温度で成長される。

(もっと読む)

Si(1−v−w−x)CwAlxNv基材の製造方法、エピタキシャルウエハの製造方法、Si(1−v−w−x)CwAlxNv基材およびエピタキシャルウエハ

【課題】混晶状態のSi(1-v-w-x)CwAlxNv結晶を実現するとともに加工性の容易なSi(1-v-w-x)CwAlxNv基材の製造方法、エピタキシャルウエハの製造方法、Si(1-v-w-x)CwAlxNv基材およびエピタキシャルウエハを提供する。

【解決手段】Si(1-v-w-x)CwAlxNv基材10aの製造方法は、以下の工程を備えている。まず、Si基板11が準備される。そして、パルスレーザー堆積により、Si基板11上にSi(1-v-w-x)CwAlxNv層12(0<v<1、0<w<1、0<x<1、0<v+w+x<1)が成長される。

(もっと読む)

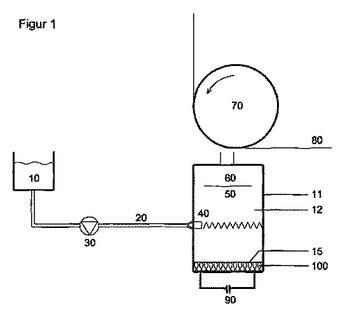

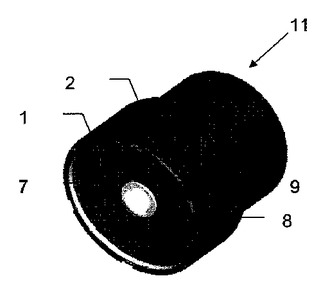

アモルファス円筒製造装置及びアモルファス円筒製法

【課題】

本発明は平ベルトのように回転をスムーズに伝達するベルトにアモルファス材を選択し、新しい製法開発により、従来の平ベルトよりもトルク伝達能力が大きくできる減速駆動機構ベルトの素材となるアモルファス円筒の製造装置及びアモルファス円筒製法を提供する。

【解決手段】

真空チャンバー1内部のターゲット4に対して平行な軸14を有する薄肉ドラム10を備え、薄肉ドラム10の外周にターゲット4をスパッタ成膜するアモルファス円筒製造装置100であって、真空チャンバー1外部から内部の薄肉ドラム10の軸心に送気および排気の配管36,37がされ、配管36,37に気体又は液体の冷却材を還流させて薄肉ドラム10を冷却する。

(もっと読む)

マイクロセラミックスコイル及びその製造方法

【課題】新規なマイクロセラミックスコイル及びその簡易な製造方法を提供する。

【解決手段】マイクロサイズの主としてセラミックスからなるコイル。例えば、コイルの幅は0.1μm〜100μm、厚さは1nm〜10μmである。このコイルは、パターニングされたレジスト上に主としてセラミックスからなる薄膜を形成し、前記レジストを剥離液で溶解させて作製できる。

(もっと読む)

形状記憶合金製マイクロアクチュエータの製造方法とそれに用いるスパッタリング装置

【課題】より微細で繊細な細線や細管に装着でき、より軽量で微細で繊細な能動細線、能動細管を構成させることができる形状記憶合金製マイクロアクチュエータの製造方法及び細線への薄膜の積層工程において用いるスパッタリング装置の提供を課題とする。

【解決手段】被装着体である細線(細管を含む)の表面に装着することで細線を屈曲可能な能動細線に構成させる形状記憶合金製マイクロアクチュエータ1の製造方法であって、被装着体の代わりとなるダミー細線10を用い、ダミー細線の外側周面に対して拡散防止用金属薄膜20を積層する工程、拡散防止用金属薄膜の上から形状記憶合金組成薄膜30を積層する工程、形状記憶合金組成薄膜に対して形状記憶熱処理を施す工程、形状記憶合金組成薄膜に対して所定のレジストパターンPを形成する工程、形状記憶合金組成薄膜と拡散防止用金属薄膜をエッチングする工程、ダミー細線を溶解除去する工程とを有する。

(もっと読む)

メタルワイヤーパタンの製造方法、バックライトシステム及びそれらを用いた液晶ディスプレイ

【課題】サブミクロンオーダーの金属膜を透明基板上に確実に形成することができるメタルワイヤーパタンの製造方法、バックライトシステム及びそれらを用いた液晶ディスプレイを提供する。

【解決手段】モールド20aにナノインプリント法により凹凸部11を形成する凹凸部形成工程と、モールド20aの凹凸部11上に真空成膜法またはめっき法により金属膜13を堆積させる金属膜形成工程と、凹凸部11上に堆積した金属膜13のうち、凸部15上に堆積した金属膜13を透明基板30に転写してメタルワイヤー層32を形成する転写工程と、を有することを特徴とする。

(もっと読む)

水素透過膜およびその製造方法

【課題】ピンホールの発生を抑止し、膜厚が薄く、水素透過性が良好である水素透過膜の製造方法を提供する。

【解決手段】スパッタリング法で基板上に第1のPd層またはPd合金層を形成する工程(S2)と、該第1のPd層またはPd合金層を洗浄する工程(S3)と、該洗浄した第1のPd層またはPd合金層の上に、スパッタリング法で第2のPd層またはPd合金層を積層する工程(S4)と、前記第1のPd層またはPd合金層と前記第2のPd層またはPd合金層とを有する一体構造膜を前記基板から剥離する工程(S6)と、前記一体構造膜を400〜1200℃の温度にて、真空中または不活性雰囲気中で熱処理する工程(S7)と、を有する。

(もっと読む)

薄膜又は粉末製造方法、薄膜又は粉末製造装置、非水電解質二次電池用電極材の製造方法、非水電解質二次電池用電極及び非水電解質二次電池

【課題】気相成長速度が速く、安価で生産性に優れ、且つ、原料物質が加熱される際の熱から基体や成膜物を保護できる薄膜又は粉末製造方法、薄膜又は粉末製造装置、及び非水電解質二次電池用電極材の製造方法、並びに非水電解質二次電池用電極材を用いた非水電解質二次電池用電極及び非水電解質二次電池を提供する。

【解決手段】容器2内の原料物質3を加熱源4により減圧下で600℃以上に加熱して蒸発させ、原料物質3の蒸気を基体16上に凝縮させて気相成長させる薄膜の製造方法において、容器2と基体16との間に断熱部材7を設置し、原料物質3の加熱源4からの熱による基体16の加熱を抑制する。この断熱部材7に開口部を設け、蒸気を開口部を通して基体16に導く。この断熱部材7は、熱伝導および輻射熱を軽減するための多孔性の断熱材を含む。

(もっと読む)

基板上に剥離剤の層を施すための方法及び装置

本発明は、剥離剤を、基板に向けられた少なくとも1つのノズルを備えた真空室の内室内で気化させ、真空室内で移動する又は移動可能な基板上に剥離剤の層を施すための方法に関する。この場合、液状の剥離剤を、気化室の内室内に噴射して、気化させるようにした。また本発明は、真空室内で移動するか又は移動可能な基板に、剥離剤の層を施すための装置であって、前記真空室が少なくとも1つの金属蒸発装置を有しており、基板に向けられた少なくとも1つのノズルを備えた気化室が設けられており、剥離剤が供給管路を介して前記気化室の内室に供給可能である形式のものに関する。この場合、前記供給管路が噴射装置に接続されており、該噴射装置によって、液状の剥離剤が、気化させるために、気化室の内室内に噴射可能又は噴射され、それによって気化されるようになっていることを特徴としている。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】半導体基板の加熱を要する工程を有する製造方法によって製造された半導体装置の、歩留まりの向上を実現させる。

【解決手段】半導体ウェハ1を加熱する工程を要する半導体装置の製造方法において、主面S1に複数の素子を形成し、主面S1と反対側の裏面S2に機械的な研削を施すことで薄くした半導体ウェハ1を処理室R内に載置する工程と、半導体ウェハ1の裏面S2に金属2からなる導体膜を形成する工程と、半導体ウェハ1の主面S1に沿うように設置された赤外線遮蔽板8を、処理室Rに備えられた駆動部10によって移動させ、所望の位置に設置する工程と、主面S1側からランプヒータ6によって半導体ウェハ1を加熱する工程とを有する。

(もっと読む)

キャリアシート付銅箔、キャリアシート付銅箔の製造方法、キャリアシート付表面処理銅箔及びそのキャリアシート付表面処理銅箔を用いた銅張積層板

【課題】300℃以上の温度でのプレス加工するプリント配線基板の製造に用いても、キャリアと銅箔層との引き剥がし可能なキャリアシート付銅箔の提供を目的とする。

【解決手段】前記課題を解決するために、キャリアシートの表面に接合界面層を介して銅箔層を有し、当該キャリアシートが物理的に引き剥がし可能なキャリアシート付銅箔であって、当該接合界面層は、金属層と炭素層とからなることを特徴とするキャリアシート付銅箔を採用する。そして、前記接合界面層は、厚さ1nm〜50nmの金属層と、厚さ1nm〜20nmの炭素層とで構成されたものとすることが好ましい。

(もっと読む)

洗浄方法

【課題】洗浄後にパーティクルが発生する虞がなく、短時間かつ低コストでの構成部材の洗浄を可能とする。

【解決手段】成膜装置の処理雰囲気に設置された成膜装置の構成部材の表面から付着物を除去するための洗浄方法であって、上記付着物と上記構成部材との密着力を低減させるプラズマエッチング処理と、上記プラズマエッチング処理によって上記構成部材との密着力が低減した上記付着物を水にて洗い流す水洗処理とを有する。

(もっと読む)

洗浄装置及び方法

【課題】洗浄後にパーティクルが発生する虞がなく、低コストの構成部材の洗浄方法を提供する。

【解決手段】成膜装置の処理雰囲気に設置された成膜装置の構成部材の表面から付着物を除去するための洗浄装置であって、

前記構成部材に対して加圧水を噴射する噴射部3,4を備える

(もっと読む)

薄膜電極の製造方法

【課題】基板との密着性が良好で、しかも光透過性に優れかつ高度な平滑性や配向性を有する薄膜電極を、安価な製造装置を使用して簡単な工程で、低コストで製造する方法を提供する。

【解決手段】天然マイカのへき開面のような、へき開性を有する単結晶状態の(100)配向面に導電性薄膜を形成した後に、該導電性薄膜を高分子接着剤層を介して基板に接合し、前記(100)配向面を剥離することにより薄膜電極を製造する。導電性薄膜は、金属又は金属酸化物、特に貴金属又は貴金属酸化物により構成することが好ましい。

(もっと読む)

電子デバイス用基板

【課題】AlN、GaN、InN等の窒化物バルク単結晶ウエハと同等の特性を有し、かつ電子デバイスの製造に適用可能な大面積の基板を提供する。

【解決手段】Al、GaおよびInから選択される少なくとも1種とNとを主成分とし、ウルツァイト型構造を有する窒化物結晶を有する窒化物薄膜から構成され、前記窒化物結晶の(0001)面が、前記窒化物薄膜表面に平行となるように単一配向しており、面積が10cm2以上である電子デバイス用基板。

(もっと読む)

膜を生成する方法及びそのような膜が設けられた物品

本発明は、物品2の開口部にて蒸着/真空蒸着させることのできる材料にて膜壁3を生成する方法に関する。この方法は、蒸着可能な材料に対して剥離性のある層5にて被覆された裏打ち面4に接するように、開口部を画定する縁部配置する工程と、蒸着可能な材料を物品2及び裏打ち面4上に蒸着させて1つの要素を形成する工程と、要素と一体的な膜3が残しるようにして要素を裏打ち面4から分離する工程と、を含む。本発明は、膜3が設けられた物品、特に、前面側膜3が設けられた超音波トランスデューサ11にも関する。  (もっと読む)

(もっと読む)

硬質皮膜コーティング金属部材の再生方法

【課題】母材を傷めることなく安価かつ容易に硬質皮膜コーティングを除去して硬質皮膜コーティング金属部材の再生を行うことができる硬質皮膜コーティング金属部材の再生方法を提供する。

【解決手段】PVDやCVDによる硬質皮膜コーティングが施された金属部材を、ハロゲン系ガスが存在する雰囲気中において加熱保持し、表面の硬質皮膜コーティングをハロゲン化物とすることにより除去する工程を備えたことにより、従来の薬液処理に比べて大幅に短い時間で硬質皮膜コーティングを除去し、金属部品の再生を行うことができる。また、従来のようにプラズマ雰囲気ではなく、加熱雰囲気を利用するため、高価な設備が不要で極めて安価に再生処理を行うことができる。さらに、母材が超硬合金であっても従来の薬液処理のようにCo溶出による母材の損傷や粗れが生じないため、再生後の金属部品の耐磨耗性等に悪影響を及ぼさない。

(もっと読む)

バルブ金属複合電極箔の製造方法

【課題】積層型固体電解コンデンサの作製に適し、エッチングAl箔よりも高容量密度であり、かつ、同等の電極抵抗を有し、さらに、高価な希少金属であるTaやNbの使用量を減らした安価な電解コンデンサ用電極箔およびその製造方法を提供する。

【解決手段】銅箔(8)の上に、TaまたはTa合金と、Taと相溶しない異相成分が、粒径1nm〜1μmの範囲で均一に分布した合金薄膜(9)を形成し、得られた合金薄膜(9)の上に、TaまたはTa合金の緻密層(10)を形成し、熱処理をすることにより、TaまたはTa合金、および前記異相成分を粒調整した後に、緻密層(10)の上に、AlまたはAl合金からなる集電体層(12、13)を形成し、銅箔および異相成分を除去する。あるいは、TaまたはTa合金の代わりに、NbまたはNb合金を用いることができる。

(もっと読む)

バルブ金属複合電極箔の製造方法

【課題】積層型固体電解コンデンサの作製に適し、エッチングAl箔よりも高容量密度であり、かつ、同等の電極抵抗を有し、さらに、高価な希少金属であるTaやNbの使用量を減らした安価な電解コンデンサ用電極箔およびその製造方法を提供する。

【解決手段】基板(10)の上に、バルブ金属の緻密層(6)を形成し、得られた緻密層(6)の上に、前記バルブ金属、および、前記バルブ金属と相溶しない異相成分が、粒子径1nm〜1μmで均一に分布した合金薄膜(7b)を形成し、前記バルブ金属、および、前記異相成分を、真空熱処理により粒調整をし、前記基板(10)より剥離し、前記異相成分を溶解除去し、緻密層(6)の側に集電体層(5)を形成する。粒調整と剥離とは、順序を入れ替えることが可能であり、集電体層の形成と異相成分の溶解除去とは、順序を入れ替えることが可能である。

(もっと読む)

耐食金属フレーク顔料の製造方法

【課題】生産性に優れ、コストのニーズにも対応できる耐食金属フレーク顔料の製造方法を提供する。

【解決手段】乾式めっき法により、耐塩基性を有する基材の表面に、Al膜を成膜し、Al膜の上に、Ni、CrまたはTiからなる耐食金属膜を成膜し、Al膜および耐食金属膜を基材と共に塩基性溶液に浸漬し、超音波を照射することにより、Al膜を溶解させ、耐食金属膜を基材から剥離し、かつ、破砕する。Al膜と耐食金属膜を順次積層して、複数の耐食金属膜を同時に得ることが可能であり、この際、異なる耐食金属からなる混合フレークを得ることもできる。

(もっと読む)

21 - 40 / 58

[ Back to top ]