Fターム[4K030CA05]の内容

Fターム[4K030CA05]に分類される特許

201 - 220 / 756

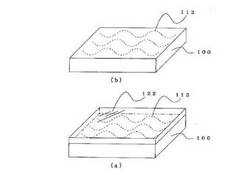

窒化物半導体構造とその製造方法および発光素子

【課題】従来の窒化物半導体膜製造技術では、SiO2層によって構成されたマスクパターンを用いた選択成長技術が開発されている。しかし、SiO2層を用いたマスクパターンは熱的損傷を受けやすく、熱的損傷を受けたマスクパターンの構成要素であるSiまたはO2は窒化物半導体膜に悪影響をもたらす。窒化物半導体発光素子の発光効率の低下や、個々の発光素子の発光効率のばらつきによる製品の信頼性低下及び、窒化物半導体発光素子生産の歩留まりを低下を改善する窒化物半導体素子の製造方法を提供する。

【解決手段】窒化物半導体構造は、窒化物半導体膜が成長する成長面が単一部材からなる基板と、前記成長面上に形成された前記窒化物半導体膜122とを有し、前記基板の成長面には凹凸部113が無秩序に形成されたことを特徴とする。

(もっと読む)

窒化物半導体自立基板及びその製造方法、並びにレーザーダイオード

【課題】高い歩留でレーザーダイオードを製作することが可能な窒化物半導体自立基板及びその製造方法を提供する。

【解決手段】ハイドライド気相成長法または有機金属気相成長法による窒化物半導体自立基板の製造方法であって、前記成長用基板上の前記窒化物半導体層が成長する領域における原料ガスを含むガスのガス流速を1m/s以上に、かつ、前記窒化物半導体層を形成するための原料ガスを含むガスを吹き出すガス吹出口から前記窒化物半導体層が成長する領域までの距離を50cm以上に設定することで、ガス流れが均一となり、これにより、膜厚分布が大幅に改善し、基板表面W1での転位密度が4×106/cm2以下で、基板表面W1の面内における基板表面W1に沿った結晶軸の向きaのバラツキの範囲が、±0.2°以下の窒化物半導体自立基板Wが得られる。

(もっと読む)

III族窒化物半導体自立基板

【課題】基板の反りを低減でき、クラック発生を抑制することができるIII族窒化物半導体自立基板を提供する。

【解決手段】サファイア基板とGaN自立基板となるGaN厚膜との間にボイド形成GaN層を設け、GaN厚膜の成長終了後にボイド形成GaN層を境にGaN厚膜を剥離させて作製したn型GaN自立基板において、前記板の外周部のキャリア濃度が、それより内側のキャリア濃度よりも低いキャリア濃度分布とする。これにより、基板外周部側の圧縮歪が基板中心部側の圧縮歪よりも低減し、基板の応力が緩和されので、基板の反りが低減するとともに、クラックの発生が抑制される。

(もっと読む)

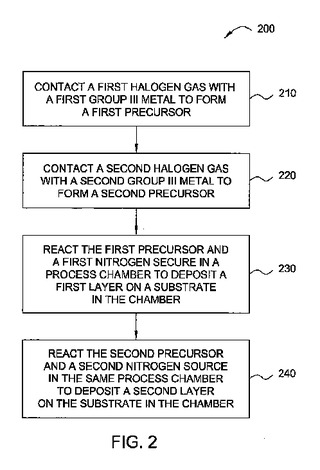

HVPEにおいてその場プレ−GaN堆積層を形成する方法

III/V族化合物半導体を組み込んでいる電子デバイスを形成するための基板を準備するための方法および装置が提供される。元素状ハロゲンガス、ハロゲン化水素ガス、または他のハロゲンガスもしくはハロゲン化物ガスが、液体または固体のIII族金属と接触して、窒素ソースと反応して基板上に窒化物バッファ層を堆積させる前駆物質を形成する。移行層とすることができるバッファ層は、複数のIII族金属を取り込むことができ、非晶質形態または結晶質形態で堆積させることができる。非晶質層を、熱処理によって部分的にまたは完全に再結晶化させることができる。層の代わりに、複数の分離した核形成サイトを形成することができ、そのサイズ、密度、および分布を制御することができる。窒素ソースは、反応性窒素化合物ならびに遠隔プラズマソースからの活性窒素を含むことができる。バッファ層または移行層の組成は、所望のプロファイルに従う深さによっても変更可能である。  (もっと読む)

(もっと読む)

成膜装置および成膜方法

【課題】効率的に成膜処理を行うことのできる成膜装置と、効率的な成膜方法とを提供する。

【解決手段】有機金属気相成長法により、成膜室内に載置される基板Wに成膜処理を行う成膜装置1は、成膜室を3以上備え、第1の成膜室2と第2の成膜室102と第3の成膜室202は、互いに独立に、少なくとも原料ガスの組成と、原料ガスの流量と、室内の温度と、室内の圧力とが制御され、それぞれが異なる膜を基板W上に形成するよう構成されている。成膜室2、102、202の外部には、成膜処理を終えた後のサセプタを洗浄する洗浄部5が設けられている。

(もっと読む)

後続の高温でのIII族堆積用の基板前処理

本発明の実施形態は、発光ダイオード(LED)またはレーザダイオード(LD)などのデバイスを製造するための基板の前処理のための装置および方法に関する。本発明の一実施形態は、酸化アルミニウム含有基板の面をアンモニア(NH3)およびハロゲンガスを含む前処理ガス混合物に暴露することにより酸化アルミニウム含有基板を前処理することを含む。  (もっと読む)

(もっと読む)

有機金属化合物

【課題】有機金属化合物の提供。

【解決手段】IV族金属含有フィルムの蒸着前駆体として使用するために有用な有機金属化合物が提供される。ある種の有機金属前駆体を用いてIV族金属含有フィルムを堆積させる方法も提供される。前記のIV族金属含有フィルムは電子デバイスの製造において特に有用である。

(もっと読む)

ダイヤモンド砥石及びその製造方法

【課題】炭化珪素などの硬質材料を効率良く加工することができるとともに、寿命が長いダイヤモンド砥石及びその製造方法を提供する。

【解決手段】基材と、該基材の表面で成長したダイヤモンドと、を含み、基材上に、3μm以上、好ましくは45μm以下の粒径を有するダイヤモンド粒子が、好ましくは10%以上50%以下の占有率で点在しているダイヤモンド砥石。表面粗さR(a)が0.01μm以上1.0μm以下の平坦面を有する基材を用意し、好ましくはメタンを0.5%〜8%、水素を91%〜99%、及び酸素を0.1%〜1.8%含む原料ガスを用い、マイクロ波プラズマCVD法により基材の平坦面にダイヤモンド粒子を成長させる。

(もっと読む)

半導体基板の製造方法

【課題】III族窒化物半導体の結晶体を成長させる際におけるクラックの発生を低減する。

【解決手段】半導体基板の製造方法は、下地基板の上に金属層を形成する金属層形成工程と、前記金属層をそれぞれ露出する複数の開口と前記金属層を露出しない非開口部とを含むマスクを形成するマスク形成工程と、前記金属層において前記複数の開口により露出された複数の領域を窒化することにより、金属窒化物の複数の第1バッファー層を形成する窒化工程と、前記複数の第1バッファー層の上に、III族窒化物半導体の複数の第2バッファー層を形成する第2バッファー層形成工程と、前記複数の第2バッファー層の上に、III族窒化物半導体の結晶体を成長させる成長工程とを備え、前記複数の開口のそれぞれは、六角形に沿った形状を有しており、前記マスク形成工程では、前記複数の開口における各開口の最小幅が5μm以上25μm以下となり隣接する前記開口の間における前記非開口部の幅が1.5μm以上8μm以下になるように、前記マスクを形成する。

(もっと読む)

酸化物膜

【課題】耐プラズマ性に優れ、安定した酸化物膜を提供する。

【解決手段】大気開放型CVD法により、加熱した基材10の表面に金属酸化物原料5を吹き付けて酸化物膜を成膜する。その際、XRR法によって測定した膜密度が理論密度(TD)の75.0〜98.0%未満の範囲となるように成膜条件を設定する。

(もっと読む)

エピタキシャル基板、半導体素子構造、およびエピタキシャル基板の作製方法

【課題】内部電界が小さくかつ平坦性の優れたエピタキシャル基板およびこれを用いたデバイスを提供する。

【解決手段】R面に対する基材1の表面の傾角を、基材1の表面がC面から遠ざかる場合に正の値をとり、基材1の表面がC面に近づく場合に負の値をとるように定義するとき、基材1の表面の傾角が−25°以上−15°以下であるサファイア単結晶基材1を準備し、サファイア単結晶基材1の上に、MOCVD法によって、a軸方向がサファイア単結晶基材1のr軸方向に略平行であるAlxGa1-xN(0<x≦1.0)からなる基板表面層を形成することにより、エピタキシャル基板を得る。

(もっと読む)

半導体デバイスの製造方法

【課題】III族窒化物半導体の複数の半導体部材を成長させる際におけるクラックの発生を低減する。

【解決手段】半導体デバイスの製造方法は、金属層形成工程と、前記金属層をそれぞれ露出する複数の開口グループと前記金属層を露出しない第1の非開口部と前記金属層をそれぞれ露出しない複数の第2の非開口部とを含むマスクを形成するマスク形成工程と、窒化工程と、第2バッファー層形成工程と、成長工程とを備え、前記開口グループは、六角形に沿った形状をそれぞれ有した複数の開口を含み、前記第1の非開口部は、前記複数の開口グループの間に配され、前記第2の非開口部は、前記開口グループ内の前記複数の開口の間に配され、前記マスク形成工程では、各開口グループ内の各開口の最小幅が5μm以上25μm以下になり、各開口グループ内の隣接する前記開口の間における前記第2の非開口部の幅が1.5μm以上8μm以下になり、隣接する前記開口グループの間における前記第1の非開口部の幅が10μm以上になるように、前記マスクを形成する。

(もっと読む)

超純水用の炭化珪素質摺動部材

【課題】超純水のような比抵抗値が高い絶縁流体と接触する状態で使用される場合にも、相手部材との接触摩擦による静電気の発生,蓄積を効果的に防止することができる炭化珪素質摺動部材を提供する。

【解決手段】超純水と接触する状態で使用される炭化珪素質摺動部材P1において、少なくとも摺動面PAに比抵抗値が1Ω・cm以下となるようにミラー指数表示における(220)面に強配向させた炭化珪素化学蒸着膜pa1をコーティングする。炭化珪素化学蒸着膜pa1は、その比抵抗値を1Ω・cm以下となるように、ミラー指数表示における(220)面に強配向させる。摺動部材P1の基体pb1は、密度が3.00g/cm3 以上であり且つ炭化珪素純度が80%以上の炭化珪素焼結体である。炭化珪素学蒸着膜pa1の厚みは10μm〜2mmであり且つ当該膜pa1の炭化珪素純度は99.99%以上である。

(もっと読む)

耐蝕性部材

【課題】ハロゲン系腐蝕性ガスに対する耐蝕性に優れた実用的な耐蝕性部材を提供すること。

【解決手段】耐蝕性部材100は、下部耐熱性部材101及び上部耐熱性部材102からなる耐熱性部材の表面を窒化アルミニウムの被覆膜103が覆って保護しており、上部耐熱性部材102の内部には、静電チャック用の電極104a、104bとウエハを加熱するヒータ105が内蔵されている。窒化アルミニウム膜103は、化学気相成長法により成膜されたCVD膜であり、相対密度が50%以上98%未満であり、硬度は2GPa以上10GPa以下である。このような窒化アルミニウム膜103は、膜厚を十分に厚くしても割れや欠けが生じ難く、熱プロセスを受けた場合でもパーティクルの発生が抑制されるため、ハロゲン系腐蝕性ガスに対する耐蝕性に優れた実用的な耐蝕性部材が提供される。

(もっと読む)

ヘテロエピタキシャル成長方法、ヘテロエピタキシャル結晶構造、ヘテロエピタキシャル結晶成長装置および半導体装置

【課題】異種基板上へZnO系半導体結晶を高温で成長可能なヘテロエピタキシャル成長方法、ヘテロエピタキシャル結晶構造、ヘテロエピタキシャル結晶装置および半導体装置を提供する。

【解決手段】異種基板40上に酸化物または窒化物の配向膜からなるバッファ層42を形成する工程と、バッファ層上にハロゲン化II族金属と酸素原料を用いて、ZnO系半導体層44,46を結晶成長する工程とを有するヘテロエピタキシャル成長方法、ヘテロエピタキシャル結晶構造、ヘテロエピタキシャル結晶装置および半導体装置。

(もっと読む)

III族窒化物積層体、その製造方法およびIII族窒化物半導体素子

【課題】Al含有率が高いIII族窒化物半導体上にGaN層が形成された積層体の製造時において、GaN層の形成直後から、その表面が平滑にされたIII族窒化物積層体の製造方法を提供すること。

【解決手段】AlGaInN層15とGaN層16とを有し、AlGaInN層を組成式AlXGaYInZNで表した場合に、X+Y+Z=1.0,Y≧0,Z≧0,0.5≦X≦1.0である関係を満足するIII族窒化物積層体を製造する方法であって、AlGaInN層15上にGaN層16を形成する工程を有し、GaN層を形成する工程において、GaN層の成長速度が0.2〜0.6μm/h、III族原料に対するV族原料のモル比を示すV/III比が4000以上である。このようにすることで、Al含有率が高いAlGaInN層15上において、SKモードではなく、疑似FMモードでGaN層16を形成することができる。

(もっと読む)

グラフェン製造法

【課題】新規のグラフェン製造方法を提供する。

【解決手段】本発明はグラフェンの製造方法に関し、以下の段階を含む。

・基板上にアモルファス炭素を含む薄層を堆積する段階、

・光及び/又は電子照射の下で前記薄層をアニーリングし、それによってグラフェンを含む層が得られる段階。

(もっと読む)

III族窒化物半導体の気相成長装置

【課題】 基板を保持するためのサセプタ、サセプタの対面、基板を加熱するためのヒータ、サセプタの中心部に設けられた原料ガス導入部、サセプタとサセプタの対面の間隙からなる反応炉等を有するIII族窒化物半導体の気相成長装置であって、大きな直径を有するサセプタに保持された、大口径、多数枚の基板の表面に、結晶成長する場合であっても、基板を1000℃以上の温度で加熱して結晶成長する場合であっても、効率よく高品質の結晶成長が可能なIII族窒化物半導体の気相成長装置を提供する。

【解決手段】 設置される基板とサセプタの対面との距離が非常に狭く、かつサセプタの対面に冷媒を流通する構成を備えてなる気相成長装置とする。さらに、サセプタの対面に、不活性ガスを反応炉内に向かって噴出するための微多孔部、及び不活性ガスを微多孔部に供給するための構成を備えてなる気相成長装置とする。

(もっと読む)

In系III族元素窒化物の製造方法及びその装置

【課題】アンモニアを窒化源として用いることができ、かつ、大量のアンモニアを用いることなく、既存のMOCVD(MOVPE)装置に簡単な改良を施すだけで高品質のIn系III族元素の窒化物を製造することができるIn系III族元素窒化物の製造方法を提供する。

【解決手段】アンモニアを分解してIn系III族元素に供給し、In系III族元素窒化物を製造するIn系III族元素窒化物の製造方法において、前記アンモニア4を触媒6によって分解する。前記触媒とともに又は前記触媒として、水素吸収性を有する材料を用いてもよい。In系III族元素窒化物がInNである場合には、InNの成長温度を500℃〜600℃とするとよい。

(もっと読む)

酸化亜鉛系半導体薄膜の成膜方法、及び成膜装置

【課題】気相成長によりキャリア濃度の高いp型ZnO系半導体薄膜を成膜できる方法を提供する。

【解決手段】反応管30内に外部から、窒素前駆体原料と亜鉛前駆体原料とを含み且つ酸素原子を含まない第1の原料ガス311を供給するとともに基板10上にて窒素前駆体原料と亜鉛前駆体原料とを反応させる工程(A)と、反応管30内に外部から酸素前駆体原料を含む第2の原料ガス313を供給して酸素前駆体原料と工程(A)において未反応となった亜鉛前駆体原料とを基板10上にて反応させる工程(B)とを実施して成膜する。

(もっと読む)

201 - 220 / 756

[ Back to top ]