Fターム[4K030CA05]の内容

Fターム[4K030CA05]に分類される特許

161 - 180 / 756

微結晶半導体膜の作製方法、及び半導体装置の作製方法

【課題】結晶粒間に鬆がない緻密な結晶性半導体膜(例えば微結晶半導体膜)を作製する技術を提供することを目的とする。

【解決手段】プラズマCVD装置の反応室内における反応ガスの圧力を450Pa〜13332Paとし、当該プラズマCVD装置の第1の電極と第2の電極の間隔を1mm〜20mm、好ましくは4mm以上16mm以下として、前記第1の電極に60MHz以下の高周波電力を供給することにより、第1の電極および第2の電極の間にプラズマ領域を形成し、プラズマ領域を含む気相中において、結晶性を有する半導体でなる堆積前駆体を形成し、堆積前駆体を堆積させることにより、5nm以上15nm以下の結晶核を形成し、結晶核から結晶成長させることにより微結晶半導体膜を形成する。

(もっと読む)

表面被覆部材

【課題】 高い密着性と耐摩耗性を有する切削工具等の表面被覆部材を提供する。

【解決手段】 Al2O3質セラミックスからなる基体6の表面に、第1層としてAl2O3層7を被覆した構成からなり、Al2O3層7がα型結晶構造で、かつAl2O3層7の表面から測定したX線回折分析において(116)面に帰属されるピークが最強ピークである切削工具1等の表面被覆部材であり、高い密着性と耐摩耗性を有する。

(もっと読む)

曲面上に薄膜を形成するための蒸着反応器

薄膜を形成するための蒸着反応器および方法。蒸着反応器は、円の孤に沿って配列された、第1の部分から第3の部分を備える。第1の部分は、第1の部分内の凹部に物質を注入するための少なくとも1つの第1の注入部を有する。第2の部分は、第1の部分に隣接しており、第1の部分の凹部に連通可能に接続された凹部を有する。第3の部分は、第2の部分と隣接しており、第2の部分の凹部と連通可能に接続された凹部と、蒸着反応器から物質を排出するための排出部とを有する。  (もっと読む)

(もっと読む)

天板およびプラズマ処理装置

【課題】処理空間の水平面方向におけるプラズマ密度を均一化させることが可能なプラズマ処理装置及びこれに用いる天板を提供する。

【解決手段】本発明の実施形態による天板は、平面アンテナ部材のスロットから放射されるマイクロ波を処理容器内へ透過させて導入するためのプラズマ処理装置用の天板であって、前記天板の前記処理容器内を臨む面側において、前記天板の中心部を中心とした二重以上の円周の上に複数の凹部が形成され、前記天板の凹部が形成された部分を伝搬するマイクロ波と、伝搬するマイクロ波の伝搬モードの種類の数が異なるように、前記天板の凹部が形成されていない部分の厚さとが夫々設定されている。

(もっと読む)

炭化ケイ素上のグラフェン・バッファ層の活性化のための方法およびデバイス

【課題】炭化ケイ素上のグラフェン・バッファ層の活性化のための方法およびデバイスを提供する。

【解決手段】炭化ケイ素層上に形成された1つ以上のグラフェン層を有する構造を電気的に活性化させる方法は、炭化ケイ素層と1つ以上のグラフェン層の最下層との間に配置された酸化シリコン層を形成するように構造に酸化プロセスを行うことによって最下層グラフェン層を電気的に活性化するステップを含む。

(もっと読む)

薄膜製造装置

【課題】基板上に均一な膜厚の薄膜を簡便な方法で高品質に形成することができる薄膜製造装置を提供する。

【解決手段】ガス導入口17から導入されて基板20と天板部15の間に向かう原料ガスをリング部材13によって天板部15側に誘導する。これにより、原料ガスは基板20と天板部15の間では天板部15の基板側の面に沿って流れる。このとき、その流れから原料ガスの一部が基板20側に拡散し基板20表面に到達する。これにより、基板20表面の近傍に原料ガスの均一な濃度分布が生じ、基板20表面に均一な膜厚の薄膜を形成することができる。

(もっと読む)

CVD反応炉

【課題】加熱されるプロセスチャンバーの壁の表面温度に局所的に再現可能な方法で影響を及ぼす。

【解決手段】本発明は、反応炉ハウジングの中に配置された加熱可能なボディ(2)と、ボディ(2)から間隔を空けて配置されており、ボディ(2)を加熱するための加熱デバイス(4)と、ボディ(2)から間隔を空けて配置された冷却デバイス(5)とを備えるCVD反応炉に関する。加熱可能なボディと加熱デバイスと冷却デバイスとは、加熱デバイス(4)とボディ(2)の間の空間を横切って加熱デバイス(4)からボディ(2)に熱を移動させ、ボディ(2)と冷却デバイス(5)の間の空間を横切ってボディ(2)から冷却デバイス(5)に熱を移動させるように配置される。熱処理中または連続する処理ステップの間に、冷却および/または加熱デバイス(4、5)とボディ(2)との間の空間に制御ボディ(6)を挿入することができる。

(もっと読む)

半導体構造の内部機械応力を減少させる方法および機械応力の小さい半導体構造

(0001)配向された別の基板(1)上の第III属金属窒化物から形成される、小さい機械的応力を有する半導体構造、および、(0001)配向された別の基板(1)上の第III属金属窒化物から形成される半導体構造における内部機械応力を減少させる方法。方法は、第1の窒化物層(2)を形成するために別の基板(1)上に窒化物を成長させるステップ、取り除かれる体積間の層の残りの部分における機械的応力の緩和を提供するための、第1の窒化物層(2)の上側面から予め定められた深さまでその体積を選択的に取り除くことによって第1の窒化物層(2)をパターン化するステップ、および、第1の窒化物層(2)上に連続した第2の窒化物層(8)(第2の窒化物層(8)は、半導体構造の内部の第2の窒化物層(8)の下で取り除かれる体積から空所(7)を囲む)が形成されるまで追加的な窒化物を成長させるステップ、を含む。 (もっと読む)

化合物半導体の製造装置、化合物半導体の製造方法及び化合物半導体

【課題】MOCVD法を用いた化合物半導体の製造において、化合物半導体の結晶をエピタキシャル成長させる基板表面の温度を均一にする。

【解決手段】有機金属気相成長法を用いて化合物半導体の層を形成する化合物半導体製造装置であって、反応容器と、反応容器内に配置され、被形成体の被形成面が上方を向くように被形成体が載置される保持体と、反応容器内に外部から化合物半導体の原料ガスを供給する原料供給口と、を備え、保持体は、被形成体が載置される保持体の上面と被形成体の下面とが所定の間隔を保つように被形成体を支持する支持部材を有することを特徴とする化合物半導体の製造装置。

(もっと読む)

半導体素子用エピタキシャル基板、半導体素子、および、半導体素子用エピタキシャル基板の作製方法

【課題】ショットキーコンタクト特性が優れており、かつ、良好なデバイス特性を有する半導体素子を実現することができるエピタキシャル基板を提供する。

【解決手段】下地基板の上に、少なくともAlとGaを含む、Inx1Aly1Gaz1N(x1+y1+z1=1)なる組成の第1のIII族窒化物からなるチャネル層を形成し、チャネル層の上に、少なくともInとAlを含む、Inx2Aly2Gaz2N(x2+y2+z2=1)なる組成の第2のIII族窒化物からなる障壁層を、表面近傍部におけるIn組成比が表面近傍部以外の部分におけるIn組成比よりも小さくなるように形成する。

(もっと読む)

切削工具

【課題】本発明は、625〜800℃の温度で化学蒸着によって切削工具インサート上に結晶質α−Al2O3層を堆積する方法による切削工具に関する。

【解決手段】本発明の方法は、X+Y+Z≧1及びZ>0好ましくはZ>0.2であり、0.1〜1.5μmのTiCXNYOZの層を堆積する工程、0.5〜3vol%のO2好ましくはCO2とH2またはO2とH2を含有するガス混合物中で任意に0.5〜6vol%のHClの存在する中において約0.5〜4分の短い時間625〜1000℃で前記層を処理する工程、及び40〜300ミリバールの処理圧力と625〜800℃の温度で、処置した前記層を、H2中に2〜10vol%のAlCl3と16〜40vol%のCO2とを含有するガス混合物と、0.8〜2vol%の硫黄含有剤好ましくはH2Sとに、接触させることによって前記Al2O3層を堆積させる工程を含む。本発明は、本発明のα−Al2O3層の少なくとも1層の被膜を有する切削工具インサートも含む。

(もっと読む)

III族窒化物半導体結晶の製造方法、およびIII族窒化物半導体基板

【課題】テラスエッジ部上の結晶欠陥を低減し、かつ表面平坦性に優れたm面GaN結晶を製造すること。

【解決手段】a面サファイア基板10表面には、長手方向をm軸方向とする帯状の凹部11が、ストライプ状に配置されて複数形成されている。凹部11は、サファイア基板10の主面に平行な底面11aと、向かい合う2つの側面11bで構成されている。側面11bは平面状である。テラス10aの幅xは20μm以下、凹部11の底面11aの幅yは15μm以下、凹部11の深さzは50nm以上、サファイア基板10の主面に対して凹部11の側面11bのなす角度θは50〜90°、である。このサファイア基板10上に結晶成長させたm面GaNは、結晶欠陥が少なく結晶性に優れ、かつ表面平坦性に優れている。

(もっと読む)

CVD方法およびCVD反応炉

【課題】途中でガス排出エレメントを交換またはクリーニングすることなしに、連続するプロセスステップにおいてサセプタに支持される1つ以上の基板の上に汚染のない半導体層を堆積させる。

【解決手段】プロセスガスは、ガス注入エレメント(8)の流路を通ってプロセスチャンバー(1)の中にキャリアガスとともに導入される。キャリアガスは、実質的にサセプタ(2)に並行にプロセスチャンバー(1)を通って流れて、ガス排出エレメント(7)を通って排出される。分解生成物が、少なくとも基板(21)の表面上と、サセプタ(2)の下流の端(2’)から間隔(D)でサセプタ(2)の下流に配置されたガス排出エレメント(7)の表面上との領域において被膜を形成するために成長する。間隔(D)は、ガス排出エレメント(7)の被膜から第2のプロセス温度で蒸発する分解生成物が対向流拡散によって基板(21)に到達することを防ぐために十分に大きい。

(もっと読む)

III族窒化物基板の製造方法およびIII族窒化物基板

【課題】欠陥密度が低く高品質な半極性面III族窒化物基板の製造方法を提供する。

【解決手段】サファイア基板10を用意する工程と、サファイア基板10上に、アルミニウムと窒素とを含む中間層11を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、前記中間層11の上にIII族窒化物層12を成長する工程とを含む。サファイア基板10は、中間層11を成長させる主面が、当該サファイア基板10のm軸と垂直、あるいは、当該サファイア基板10のm軸に対し傾斜している。また、前記III族窒化物層12を成長する工程においては、第一の薄膜層12aの上にマスクを形成してから第2の厚膜層12bを形成してもよく、これにより第一の薄膜層12aと第2の厚膜層12bの間の結合強度を低下させ、比較的小さな応力で下地基板10を容易に剥離し、III族窒化物層12の自立基板を得ることができる。

(もっと読む)

エピタキシャル薄膜

【課題】配向基板上に高速、安価で容易にエピタキシャル薄膜を成長させる。

【解決手段】配向基板上に、燃焼化学蒸着法(CCVD)などを用いてペロブスカイト系誘電層を形成する。CCVD装置100の供給端102に供給される前駆物質は、別の供給口106から供給される酸素と反応し、生成物を基板Sに堆積させる。コンデンサにおける誘電体としては、MgO単結晶基板を用い、有機金属化合物を前駆物質としてSrTiO3を形成するほか、BaSrTiO3形成技術などを得る。

(もっと読む)

ダイヤモンド被覆工具

【課題】基材とダイヤモンド膜との界面で剥離が生じにくいダイヤモンド被覆工具を提供する。

【解決手段】本発明のダイヤモンド被覆工具は、基材と、基材の表面を被覆したダイヤモンド膜とを含むダイヤモンド被覆工具であって、基材の表面は、算術平均粗さRaが0.1μm以上10μm以下であり、かつ、粗さ曲線要素の平均長さRSmが1μm以上100μm以下であり、ダイヤモンド膜は、基材と接する部分から結晶成長方向に伸びる空隙を複数有することを特徴とする。

(もっと読む)

窒化物半導体自立基板の製造方法

【課題】基材上にエピタキシャル成長させた窒化物半導体層を剥離する窒化物半導体自立基板の製造において、成長させた窒化物半導体層を簡易な方法で容易に剥離させることができ、欠陥の少ない高品質の窒化物半導体自立基板を製造することができる方法を提供する。

【解決手段】好ましくは400μm以上の厚さを有し、少なくとも、表面に凹凸11を形成した、サファイア、Si、SiCのいずれかを材質とする基材10を準備し、前記基材10の凹凸11が形成された表面上に窒化物半導体層12を前記基材厚以上の厚さでエピタキシャル成長させた後、前記基材10から剥離させることにより窒化物半導体自立基板13を製造する。

(もっと読む)

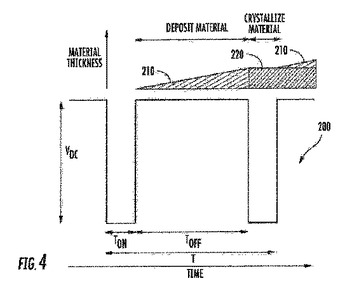

パルス堆積及び再結晶、並びに、結晶化/アモルファス材料を利用したタンデム太陽電池構造

基板上に材料を堆積及び結晶化する方法が開示され、特定の実施態様において、その方法は、堆積され、吹きつけられる種及びエネルギー輸送種を有するプラズマの生成を含んでもよい。第一の期間の間、基板にバイアス電圧は印加されず、プラズマ堆積を通じて種が基板上に堆積する。第二の期間の間、基板に電圧が印加され、堆積した種に向かって及び内部にイオンが引き付けられ、それにより堆積した層が結晶化する。このプロセスを十分な厚みが得られるまで繰り返すことができ、他の実施態様では、バイアス電圧又はバイアスパルス継続時間を変更して、生ずる結晶化の量を変えることができる。他の実施態様において、ドーパントを用いて、堆積した層をドープしてもよい。  (もっと読む)

(もっと読む)

反応生成物の検知方法

【課題】洗浄後の反応炉部品上の残留反応生成物(不可視膜)の有無を、簡単な方法で検知できる反応生成物の検知方法を提供する。

【解決手段】基板上に薄膜を気相成長させた後の反応炉部品11上に付着した反応生成物を洗浄した後、反応炉部品11に特定の波長の光、例えば、ブラックライト16を照射して反応炉部品11上に残留する反応生成物の発光状態を検出することにより、反応炉部品11上の反応生成物の残留状態を検知する。

(もっと読む)

基板、積層体、積層体の製造方法、基板の製造方法

【課題】結晶性が良好な無極性面成長のIII族窒化物半導体層を得ることができる基板を提供すること。

【解決手段】基板1は、下地基板11と、この下地基板11上に形成された炭化アルミニウム層12とを備える。炭化アルミニウム層12の下地基板11と反対側の面には、炭化アルミニウム層12の{1−100}面121が露出している。

炭化アルミニウム層の{1−100}面121は、下地基板11の主面110に対して傾斜している。

(もっと読む)

161 - 180 / 756

[ Back to top ]