III族窒化物基板の製造方法およびIII族窒化物基板

【課題】欠陥密度が低く高品質な半極性面III族窒化物基板の製造方法を提供する。

【解決手段】サファイア基板10を用意する工程と、サファイア基板10上に、アルミニウムと窒素とを含む中間層11を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、前記中間層11の上にIII族窒化物層12を成長する工程とを含む。サファイア基板10は、中間層11を成長させる主面が、当該サファイア基板10のm軸と垂直、あるいは、当該サファイア基板10のm軸に対し傾斜している。また、前記III族窒化物層12を成長する工程においては、第一の薄膜層12aの上にマスクを形成してから第2の厚膜層12bを形成してもよく、これにより第一の薄膜層12aと第2の厚膜層12bの間の結合強度を低下させ、比較的小さな応力で下地基板10を容易に剥離し、III族窒化物層12の自立基板を得ることができる。

【解決手段】サファイア基板10を用意する工程と、サファイア基板10上に、アルミニウムと窒素とを含む中間層11を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、前記中間層11の上にIII族窒化物層12を成長する工程とを含む。サファイア基板10は、中間層11を成長させる主面が、当該サファイア基板10のm軸と垂直、あるいは、当該サファイア基板10のm軸に対し傾斜している。また、前記III族窒化物層12を成長する工程においては、第一の薄膜層12aの上にマスクを形成してから第2の厚膜層12bを形成してもよく、これにより第一の薄膜層12aと第2の厚膜層12bの間の結合強度を低下させ、比較的小さな応力で下地基板10を容易に剥離し、III族窒化物層12の自立基板を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、III族窒化物基板の製造方法およびIII族窒化物基板に関する。

【背景技術】

【0002】

近年、窒化ガリウム(GaN)基板を用いた高輝度発光ダイオード(LED)やレーザダイオード(LD)の実用化に伴い、良好な結晶品質を持つ窒化ガリウム基板の開発が望まれている。GaN基板は、たとえばサファイア基板を下地基板として使用し、有機金属気相成長(MOVPE:Metal-Organic Vapor Phase Epitaxy)法によりこのサファイア基板上にGaN結晶をヘテロエピタキシャル成長させることで作製される。最終的に、サファイア基板をGaN結晶から剥離することでGaN基板が形成される。ただし、サファイアとGaNとの間には格子不整合や熱膨張係数差が存在するので、サファイア基板上に直接GaN結晶を成長させることは難しい。そこで、サファイア基板のc面上に、比較的低温で窒化アルミニウム(AlN)やGaNからなるバッファ層を堆積し、その後、このバッファ層上にGaN結晶を高温で成長させる技術が開発された。この種のGaN基板の製造方法は、たとえば、特許文献1(特開2002−284600号公報)に開示されている。

【0003】

六方晶系のIII−V族窒化物半導体はそのc軸を分極軸とする分極物質であるため、c軸に沿った自発分極を有する。さらに、異種のIII-V族窒化物半導体から成る積層構造を作製すると、格子定数の差に起因した結晶構造の歪みによる圧電分極が生じ、この圧電分極によりGaNのc軸方向に強い内部電界が生ずる。この内部電界は、発光デバイスの発光層に注入される電子と正孔を空間的に分離させ、再結合確率を低下させ、ひいては内部量子効率を低下させる。更に、発光波長が圧電分極によって長波長側に遷移し、発光波長の短波長化が困難になるという問題もある。

【0004】

これに対し、六方晶のa面やm面は無極性面であるため、前述の自発分極や圧電分極に起因する問題を回避することができる。無極性面GaNを形成する技術は、たとえば、特許文献2(特開2005−320237号公報)、特許文献3(特開2000−216497号公報)あるいは特許文献4(特開2008−053640号公報)に開示されている。しかしながら、無極性面上に、転位密度や積層欠陥密度の低いGaN結晶をエピタキシャル成長させることは難しい。

【0005】

一方、c面に対して傾きを持った半極性面でもc面に比べて分極電界が低減する。デバイス性能の理論的な観点からは無極性面を成長面とするほうが優れているが、実際のデバイス形成時の加工工程などを考慮すると、若干の極性成分を有する半極性面に優位性があると考えられる。とりわけ{11-22}面GaNは実用上優れていることが非特許文献1(Applied Physics Letters 85(2004)31122.)などに示されており、この{11-22}面GaN薄膜を形成する技術が、たとえば特許文献5(特開平10−341060号公報)、特許文献6(特開2008−266113)、特許文献7(特表2008−533723号公報)、非特許文献2(Japanese Journal of Applied Physics 45(2006)L154-157)、非特許文献3(Japanese Journal of Applied Physics 46(2007)4089-4095.)、非特許文献4(physica status solidi (c) 5(2008)1815-1817.)などに開示されている。特許文献5では下地サファイア基板上に温度400〜700℃で形成するAlxGa(1-x)Nバッファ層が利用されている。特許文献6では下地基板としてZnOが利用されている。特許文献7では下地サファイア基板を低温で窒化する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−284600号公報

【特許文献2】特開2005−320237号公報

【特許文献3】特開2000−216497号公報

【特許文献4】特開2008−053640号公報

【特許文献5】特開平10−341060号公報

【特許文献6】特開2008−266113号公報

【特許文献7】特表2008−533723号公報

【非特許文献】

【0007】

【非特許文献1】Applied Physics Letters 85(2004)3122.

【非特許文献2】Japanese Journal of Applied Physics 45(2006)L154-157.

【非特許文献3】Japanese Journal of Applied Physics 46(2007)4089-4095.

【非特許文献4】physica status solidi (c) 5(2008)1815-1817.

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、半極性{11-22}面GaN層の成長は容易ではなく、デバイス実用上十分な結晶品質を兼ね備える方法は未だ確立されていない。

たとえば、非特許文献2〜4に開示されている{11−22}面GaNの厚みは数μm〜数十μm程度で、X線ロッキングカーブの半値幅は700〜1600arcsec(0.19〜0.44o)程度にとどまっている。

【課題を解決するための手段】

【0009】

本発明によれば、

サファイア基板を用意する工程と、

前記サファイア基板上に、アルミニウムと窒素とを含む中間層を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、

前記中間層の上にIII族窒化物層を成長する工程と

を含み、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸と垂直、あるいは、当該サファイア基板のm軸に対し傾斜しているIII族窒化物基板の製造方法が提供される。

【0010】

この発明によれば、欠陥密度が低く高品質な半極性面III族窒化物基板を提供することができる。

すなわち、本発明によれば、上述した製造方法により製造されたIII族窒化物基板であって、

成長面が半極性面であり、

当該III族窒化物基板のIII族窒化物層の厚さT(nm)が、

10μm≦T≦3000μm

であり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であることを特徴とするIII族窒化物基板が提供できる。

【発明の効果】

【0011】

本発明によれば、欠陥密度が低く高品質な半極性面III族窒化物基板を製造できる製造方法が提供される。

【図面の簡単な説明】

【0012】

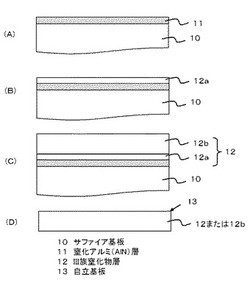

【図1】(A)〜(D)は、本発明に係る一実施形態のIII族窒化物基板の製造工程を概略的に示す断面図である。

【図2】GaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図である。

【図3】サファイア基板と、窒化アルミニウム結晶もしくはGaN結晶との結晶軸の配置関係を模式的に示す図である。

【図4】(A)はGaN層のX線ロッキングカーブを測定するためのX線入射方向を模式的に示す図であり、(B)はGaN層{11−22}面回折のX線ロッキングカーブの測定結果である。

【図5】下地サファイア基板主面のm面に対する傾斜とX線ロッキングカーブ半値幅との関係を示す図である。

【図6】(A)はGaN第1層上にストライプ状のSiO2マスクを形成した状態を示す図であり、(B)は(A)の上にGaN第2層を形成した状態を示す図である。

【図7】GaN自立基板のX線回折強度分布に基づく極点図である。

【図8】サファイア基板を示す模式図である。

【図9】サファイア基板を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態について図面を参照しつつ説明する。

本発明に係る実施形態のIII族窒化物基板の製造方法は、図1(A)〜図1(D)に示されるように、

(A)サファイア基板10(以下、下地サファイア基板10という場合もある)を用意する工程と、

(B)サファイア基板10上に、アルミニウムと窒素とを含む中間層11を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と(図1(A))、

(C)前記中間層11の上にIII族窒化物層12を成長する工程と(図1(B)、(C))

を含む。

サファイア基板10は、中間層11を成長させる主面が、当該サファイア基板10のm軸と垂直、あるいは、当該サファイア基板10のm軸に対し傾斜している。

【0014】

図1を参照しつつ、本実施形態の製造方法を以下に詳細に説明する。

まず、下地サファイア基板10を用意する。下地サファイア基板10の中間層11を成長させる主面は六方晶系のm面({10-10}面)と平行である、あるいは、m面に対して傾斜している。

サファイア基板10の主面がm面である場合には、m面が露出した図8に示すような基板となる(図8中、符号Sは、サファイア基板10の主面を示す)。

一方、サファイア基板10の主面Sが、サファイア基板10のm面に対し、傾斜している場合には、図9(A)に示すような基板となる。微視的にみた場合、たとえば、図9(B)に示すように、サファイア基板10が階段状に形成されており、テラス部分100がm面であってもよい。また、これに限られず、サファイア基板10表面にm面が露出していなくてもよく、サファイア基板10の主面Sが、サファイア基板のm面に対し、傾斜していればよい。

なお、微視的にみた場合とは、原子間力顕微鏡(AFM)等を使用して基板を見る場合をいう。

【0015】

なかでも、サファイア基板10の前記主面Sがサファイア基板10のm軸に対し傾斜しており、前記主面Sとm軸とがなす角度のうち、小さい方の角度が80°以上(すなわち、主面と、m面とがなす角度のうち、小さい方の角度が10°以下)であることが好ましい。このように主面Sがm軸に対して傾斜しているサファイア基板を使用することで、III族窒化物層12の結晶性を良好なものとすることができる。

ここで、主面Sとは、肉眼で巨視的に直接見た場合に把握できる面であり、サファイア基板10に対する法線ベクトルに対し垂直な平坦面である。換言すると、サファイア基板10に対する法線ベクトルとは、中間層11、III族窒化物層12の積層方向に沿ったベクトルである。

【0016】

サファイア基板10の主面Sがm面である場合、後述する中間層11との格子整合性が良好であり、中間層11がバッファ層として作用し、III族窒化物層12の結晶性を良好なものとすることができる。同様に、サファイア基板10の主面がm面から傾斜した場合、特に、前記主面と、m面とがなす角度が10°以下の場合には、III族窒化物層12の結晶性を良好なものとすることができる。

また、サファイア基板の主面Sは、サファイア基板10のm軸に対してc軸方向に傾斜していることが好ましい。

このようにすることで、半極性面が横方向に拡大する際に隣接する結晶島同士の干渉が緩和されるという理由により、III族窒化物半導体層の結晶性を高めることができるという効果がある。

【0017】

次に、サファイア基板10上に中間層11を直接形成する。中間層11は、窒素とアルミニウムを含む層であり、本実施形態では、窒化アルミニウム(AlN)層である。

なお、窒化アルミニウムに限らず、中間層11は、AlGaN層であってもよい。すなわち、中間層11は、AlxGayN(x>0、y≧0、x+y=1)であることが好ましい。

中間層11は、トリメチルアルミニウム(TMA:Tri-Methyl-Aluminum)などの有機アルミニウムガスを含む原料ガスを用いた有機金属気相成長法(MOVPE法)により形成すればよい。MOVPE法を使用することで、膜厚制御された良質な窒化アルミニウム層を形成できるだけでなく、中間層11の形成工程(図1(A))、およびIII族窒化物半導体層12の形成工程(図1(B)、(C))を、1つの装置内で連続的に実行することができる。

なお、中間層11は、HVPE法により形成してもよい。

【0018】

中間層11の成膜温度は、1100℃以上、1300℃以下の範囲内、特に好ましくは1150℃以上に調整すればよい。中間層11の成膜温度を1100℃以上、特に1150℃とすることで、III族窒化物層12の配向面として好適な半極性面、特に{11-22}面を確実に出現させることができる。

中間層11の成膜温度を1100℃よりも低くすると、III族窒化物層12の配向面として好適な半極性面だけでなく、{10-13}面などが出現する場合があり得る。この理由は、1100℃未満では{11-22}面の成長速度がc面やa面などの他の面方位に比べて相対的に遅いため、{11-22}面上で原料原子が相互に凝集して他の配向性を有する原子集団を形成する危険性が増すからである。

一方、中間層11の成膜温度を1300℃以下とすることで、サファイア基板10や、中間層11の分解や劣化を抑制することができる。

より安定的に中間層11を形成するためには、成膜温度は、1200℃以下であることが好ましい。

このように成膜温度等を適宜調整することで、中間層11は、半極性面成長し、半極性面が露出した層となる。

【0019】

中間層11の膜厚は、10nm以上、100nm以下、好ましくは、20nm〜60nmの範囲内に調整することが好ましい。

中間層11の膜厚を10nm以上とすることで、下地サファイア基板10の表面を完全に被覆することができる。

また、中間層の成長速度はたとえば窒化ガリウム(GaN)などの他のIII族窒化物に比べて遅いため、実用的なスループットを確保するためには成長時間の制約を受けるため、中間層11の膜厚を100nm以下とすることが好ましい。

【0020】

次に、中間層11の上に半極性面を成長面としたIII族窒化物層12をエピタキシャル成長させる(図1(B)、(C))。III族窒化物層12は、およそ1000〜1100℃の温度範囲で、中間層11と同じくMOVPE法や、もしくはHVPE(Hydride Vapor Phase Epitaxy)法などの気相成長法により形成することができる。

III族窒化物層12としては、GaN層が好ましい。このIII族窒化物層12は、半極性面成長することとなる。III族窒化物層12の厚みは、結晶性の観点から、10μm以上確保することが望ましい。また、III族窒化物層12の厚みは工程時間の節約の観点から3000μm以下であることが好ましい。

【0021】

III族窒化物層12は単一の工程で形成する必要は無く、2段階以上の成長工程を経て形成することも可能である。

たとえばMOVPE法で第1の薄膜層(第1のIII族窒化物層)12aを形成した後にHVPE法で第1の薄膜層よりも厚い第2の厚膜層(第2のIII族窒化物層12bを追加成長してもよい(図1(C))。なお、第1の薄膜層と、第2の厚膜層とは同じ材料で構成される。

さらに、図6(A)に示すように、第1の薄膜層12aの上に、開口部が形成されたマスク14を形成し、図6(B)に示すように、マスク14上に第2の厚膜層12bを形成することにより第1の薄膜層と第2の厚膜層の間の固着力を低下させ、サファイア基板10を剥離し、III族窒化物層12を自立化する工程を容易にすることも可能である。III族窒化物層12の成長中には転位の屈曲などの効果により結晶欠陥の低減が起こるため、厚みの増加とともに結晶品質の改善が期待される。かかる観点から、III族窒化物層12の厚みは10μm以上確保することが望ましい。

さらに、III族窒化物層12を形成する工程では、厚さ50μm以下の第1のIII族窒化物層12aを形成する成長工程と、第1のIII族窒化物層12aの成長工程よりも速い成長速度で第1のIII族窒化物層12aの上に第2のIII族窒化物層12bを形成してもよい。

このようにすることで所望の厚さの層を結晶性を損ねることなく短時間で形成できるという効果がある。

【0022】

図1(D)の剥離工程では、下地基板10とIII族窒化物層12との間の熱膨張係数の差により生ずる応力を利用して剥離を生じさせるので、III族窒化物層12を厚くして十分な応力を確保する必要がある。かかる観点からは、III族窒化物層12の厚みは50μm以上とすることが好ましい。

反対に、剥離を行わずに積層構造のまま基板として使用する場合には、III族窒化物層12の厚みは50μm未満とすれば良い。同様に、III族窒化物層12を2段階以上の成長工程を経て形成する場合にも、第1の層12aの厚みは剥離を防止するために10〜50μmとすればよい。

【0023】

III族窒化物層12の形成工程で、シリコンや酸素をn型不純物としてIII族窒化物層12にドーピングしてもよい。シリコンをドーピングする場合は、たとえば、ジクロロシラン(Si2H2Cl2)ガスを原料ガスに含めればよい。あるいは、酸素をドーピングする場合は、酸素ガスまたは酸素含有混合ガスを原料ガスに含めればよい。III族窒化物半導体層13の成長面であるm面を通じてn型不純物を、5×1017cm−3〜5×1019/cm−3のドーピング濃度でIII族窒化物層12に導入することが可能である。

【0024】

図1(c)の剥離工程では、下地サファイア基板10、中間層11およびIII族窒化物層12のうち、少なくとも下地基板10および中間層11を冷却して下地基板10を剥離することが好ましい。前述の通り、III族窒化物層12を2段階以上の成長工程を経て形成することで固着力の低い面を設ければ、下地基板10とIII族窒化物層12とを冷却することで、下地基板10とIII族窒化物層12との間の熱膨張係数の差により生ずる応力を利用して、下地基板10を容易に剥離することができる。

このような製造方法により、III族窒化物半導体層12を形成することで、

成長面が{11-22}面、あるいは、{11-22}面となす角度が10°以下の半極性面であり、

厚さT(nm)が、

10μm≦T≦3000μmであり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であるIII族窒化物半導体層12を得ることができ、非常に結晶性が高いものを得ることができる。

なかでも、結晶性を考慮すると、Tは25μm以上であることが好ましい。

【0025】

以下、自立基板13の好適な製造方法を以下に詳細に説明する。先ず、下地基板10として、たとえば、3インチφのm面サファイア(Al2O3)基板を用意する。次に、このサファイア基板10を炉内に配置し、炉内温度を1150℃程度に設定してサファイア基板10のサーマルクリーニングを約10分間行う。

【0026】

(中間層11の形成工程)

次に、TMAおよびアンモニア(NH3)を原料ガスとするMOVPE法により、このサファイア基板10上に窒化アルミニウム層11を堆積する(図1(A))。このとき供給される原料ガスは、TMA、NH3ガスおよび水素(H2)ガスとし、成膜温度は1100℃〜1300℃、成膜時間は10分〜100分、窒化アルミニウム層11の膜厚は10nm〜100nmとすればよい。

キャリアガスとしては、水素ガスおよび窒素ガスのうちの少なくとも一方を使用すればよいが、これに限定されるものではなく、水素、窒素、アルゴンなどの、TMAと反応し難いガスをキャリアガスとして選択すればよい。

【0027】

(第1のIII族窒化物層12aをエピタキシャル成長させる工程)

次に、図1(B)に示すように、MOVPE法により、1000℃〜1100℃で、中間層11上にGaN層12aをエピタキシャル成長させる。このとき供給される原料ガスは、TMG、H2ガス、N2ガスおよびNH3ガスからなる混合ガスとし、GaN層12aの膜厚は50μm以下とすればよい。GaN層12aの形成は、MOVPE装置内で中間層11を形成する工程から連続して行うことができる。

【0028】

(第2のIII族窒化物半導体層12bをエピタキシャル成長させる工程)

次に、図1(C)に示すように、HVPE法またはMOVPE法により、1000℃〜1100℃で、第1層12a上にIII族窒化物半導体層12bをエピタキシャル成長させる。このとき、成膜時間は6分〜1800分、III族窒化物半導体層13の膜厚は10μm〜3000μmとすればよい。HVPE法を使用すれば、比較的大面積でのエピタキシャル成長を容易に行うことができる。

HVPE装置(図示せず)を使用する場合、HVPE装置は、当該HVPE装置内に配置されたGaソースに対してHClガスを供給してGaソースをHClガスと反応させ、これによりGaClガスを生成する。このGaClガスとNH3ガスとがサファイア基板10上に輸送され反応することによりGaN結晶が成長する。

【0029】

(サファイア基板10の剥離工程)

次に、HVPE装置またはMOVPE装置の炉内温度を常温まで低下させてサファイア基板10〜GaN層12を冷却する。この結果、図1(D)に示すように、サファイア基板10がIII族窒化物半導体層12から剥離されて、III族窒化物半導体基板13が生成される。すなわち、サファイア基板10とIII族窒化物層12との間の熱膨張係数の違いに起因して、中間層11、III族窒化物層12からなる積層体に応力が生じ、これによりサファイア基板10がIII族窒化物半導体層12から剥離されることとなる。

その後、III族窒化物基板13の表面および裏面をそれぞれ研磨することで、平坦化された自立基板であるGaN基板を作製することができる。

【0030】

上記実施形態が奏する作用効果は以下の通りである。

上記製造方法では、下地基板10上に窒素とアルミニウムとを含む中間層11が形成され(図1(A))、この中間層11上に、六方晶系の半極性面である({11-22}面あるいは、{11-22}面となす角度が10°以下の半極性面を成長面とするIII族窒化物層12がエピタキシャル成長される(図1(C),(D))。これにより、半極性面を主面とするIII族窒化物層12を形成することができる。これにより、欠陥密度の低い高品質な半極性面III族窒化物半導体基板13を作製することができる。

【0031】

また、上述の通り、第一の薄膜層12aの上にマスク14を形成してから第2の厚膜層12bを形成することにより第一の薄膜層12aと第2の厚膜層12bの間の結合強度を低下させ、比較的小さな応力で下地基板10を容易に剥離し、III族窒化物層12の自立基板を得ることができる。

【0032】

以上、図面を参照して本発明の実施形態について説明したが、上記実施形態は本発明の例示であり、上記以外の様々な形態を採用することもできる。

たとえば、上記実施形態では、中間層11は、TMAを含む原料ガスを用いたMOVPE法により好適に形成されるが、これに限定されるものではない。中間層11を形成する方法として、真空蒸着装置やスパッタリング装置などの薄膜形成装置を利用して下地基板10上に窒化アルミニウム膜を形成する方法(物理気相成長法)、下地基板10を加熱しつつNH3ガスを流動させて表面を窒化する方法、または窒素ガスと一酸化炭素ガスの混合雰囲気中で下地基板10を加熱して窒化する方法などを使用してもよい。

【0033】

また、前記実施形態では、III族窒化物半導体基板13を得る工程までを述べているが、上記III族窒化物半導体基板13上にIII族窒化物系素子構造を形成してLEDやLDなどの発光素子を作製してもよい。トランジスタなどの電子デバイスを作製するためにIII族窒化物半導体基板13を使用することも可能である。

さらに、前記実施形態では、III族窒化物層12としてGaNをあげたが、これに限られるものではなく、III族窒化物層12は、AlGaN,InGaN、AlInGaN、AlN、InNであってもよい。すなわち、III族窒化物層12はAlaInbGacN(a+b+c=1、a≧0、b≧0、c≧0)であることが好ましい。

【実施例】

【0034】

次に、上記実施形態の種々の実施例について説明する。

(実施例1)

前記実施形態と同様の方法でGaN層(GaN基板)の製造を行った。なお、サファイア基板10の剥離工程は実施していない。

サファイア基板10としては、中間層11を形成する主面がサファイア基板10のm面と平行である基板(主面がm軸と直交する)を使用した。

サファイア基板10をMOVPE装置の反応炉内に配置し、炉内温度を約1150℃に設定してサファイア基板10のサーマルクリーニングを約10分間行った。次に、炉内温度を1150℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した(図1(A))。ここで、原料ガスとして、TMA(供給量9μmol/min)、H2キャリアガス(流量20sccm)、およびNH3ガス(流量1.5リットル/分)が供給された。

【0035】

その後、炉内温度を1050℃に下げた状態で、中間層11上に成膜時間25分で膜厚0.5μmのGaN層12aを形成した(図1(B))。ここで、原料ガスとして、TMG(供給量78μmol/min)、H2キャリアガス(流量30sccm)、N2ガス(流量4sccm)およびNH3ガス(流量6.0リットル/分)が供給された。

その後、図1(B)に示す積層体をMOVPE反応炉から取り出し、これをHVPE反応炉内に配置してエピタキシャル成長させることにより、GaN層12aの上に膜厚20μmのGaN層12bを形成し、基板を得た(図1(C))。ここで、成膜温度は1050℃とし、成膜時間は12分とした。HVPE装置では、GaClガスの流量は80sccm、NH3ガスの流量は1.2リットル/分とされた。GaN層12bの成長速度は、GaN層12aよりも速い。

【0036】

(比較例1)

窒化アルミニウム層11の形成工程を省略した。他の点は、実施例1と同じ条件で積層体を作製し、これを比較例1とした。比較例1の積層体(基板)では、サファイア基板10のm面上にGaN層12が直接形成されている。

【0037】

(比較例2)

窒化アルミニウム層11の形成温度を600℃とした。他の点は、実施例1と同じ条件で積層体を作製し、これを比較例2とした。

【0038】

(実施例1,比較例1,2の評価)

図2(A)は、実施例1の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図であり、図2(B)は、比較例1の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図であり、図2(C)は、比較例2の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図である。

実施例1の積層体では、図2(A)に示される通り、GaN層12を構成するGaN結晶の{11−22}面に対応する1本の回折ピークが明瞭に確認される。一方、比較例1および比較例2の積層体では、図2(B)と図2(C)に示される通り、不規則な回折ピークが認められるので、GaN結晶が{11−22}面配向していないことが分かる。

【0039】

図3に模式的に示すように、実施例1の積層体では、サファイア基板10の主面に平行なサファイアのa軸方向(〈11-20〉方向)は、AlN結晶11またはGaN結晶12のm軸方向(〈10-10〉方向)に平行であると考えられる。サファイア(Al2O3)、窒化アルミニウム(AlN)およびGaNはともに六方晶系の同一結晶構造を有している。サファイア基板の主面(m面)に直接GaNが成長した場合、サファイアのa軸方向の格子ミスマッチは16.1%であるが、実施例1のように、サファイア基板主面(m面)上にAlNが成長する場合は、サファイアのa軸方向の格子ミスマッチは13.2%に低減される。さらに、AlNとGaNのm軸方向の格子ミスマッチは2.5%と小さい。したがって、サファイア基板10とGaN層12との間では中間層に窒化アルミニウム層を導入することで良好な格子整合性が構築されているといえる。

【0040】

図4は実施例1の積層体におけるGaN層12のGaN{11−22}X線回折ロッキングカーブを示している。図4(A)のように、GaNのm軸方向(〈10-10〉方向)に対して垂直にX線を入射して(以下、m軸垂直入射という)測定した結果と、GaNの{11−22}面に垂直であり、かつ、GaNのm軸方向に平行にX線を入射して(以下、m軸平行入射という)測定した結果を示している。

ロッキングカーブの半値幅はm軸垂直入射の場合516arcsec(0.14°)、m軸平行入射の場合1786arcsec(0.50°)であり(図4(B))、とくにm軸垂直入射の場合には従来技術に比較して良好な結晶性を示している。

【0041】

(実施例2〜3)

下地サファイア基板10の主面がm面に対して傾斜している(主面がm軸に対して傾斜している)点を除いて、実施例1と同様に、実施例2および実施例3において、GaN層を作製した。

実施例2の下地サファイア基板の主面はサファイア基板のm面に対してc軸方向に2°傾斜している。

実施例3の下地サファイア基板の主面はサファイア基板のm面に対してa軸方向に1°傾斜している。図5は実施例1、実施例2、実施例3の積層体における{11−22}面GaN層12のX線ロッキングカーブ半値幅をまとめたものである。実施例2のロッキングカーブ半値幅はm軸垂直入射の場合451arcsec(0.13°)、m軸平行入射の場合1234arcsec(0.34°)であり、他にくらべて良好であり、サファイア基板の主面をc軸方向へ傾斜させることが好適であることがわかる。

種々の実験の結果、傾斜角度が10°を超えると{11−22}面以外の配向面が出現する危険性があることがわかったため、傾斜角度は10°以内とすることが望ましい。なお、下地基板のm面が傾斜していることに対応して、その上に成長する{11−22}面GaNの成長面も基板主面に対して10°以内の傾斜を持つことになる。

また、種々の実験の結果、中間層11の膜厚は、10nm以上、100nm以下であることが望ましいことがわかった。

【0042】

(実施例4)

GaN層12a上にストライプ状のSiO2マスク14を形成したことを除いて(図6(A)参照)、実施例1と同様にGaN層を作製した。

SiO2マスクはフォトリソグラフィーとフッ酸(HF)エッチングにより形成した。SiO2マスク形状は図6(A)に示されたとおりGaN〈10−10〉m軸方向に延びた角型棒状であり、高さは約0.1μm、幅は約5μmであり、ストライプの間隔周期は10μmとした。図は高さ方向を強調してある。

マスク形成後、HVPE法により厚さ20μmのGaN層12bを形成した(図6(B))。このGaN層の{11−22}面のX線ロッキングカーブを測定したところ、その半値幅はm軸垂直入射の場合889arsec(0.25°)、m軸平行入射の場合527arcsec(0.15°)であり、実施例1に比較してm軸平入射の半値幅が大幅に改善し、入射方向による異方性も改善されており、良好な結晶性を示した。

【0043】

(実施例5〜6)

実施例5では、GaN層12bの厚みを1200μmに増加させた点を除いて、実施例2と同様の製造方法で、下地サファイア基板10、中間層11、第1のGaN層12aを有する構造体を作成した。

さらに、実施例6では、GaN層12bの厚みを1200μmに増加させた点を除いて、実施例4と同様の製造方法で積層体を作成した。実施例5,6では、HVPEの成膜時間は500分に延長した。

実施例5のHVPE成長後、温度を常温まで低下させてサファイア基板10および中間層11を冷却した。その後、サファイア基板10を研削とエッチングにより除去し、GaN層13を分離した。図7は、分離したGaN層13の表面を鏡面研磨して得た自立基板の{11−22}GaNのX線極点図である。一本の鋭いピークが明瞭にみられ、配向性が良好であることがわかる。X線ロッキングカーブの半値幅は、m軸垂直入射の場合778arcsec(0.22°)、m軸平行入射の場合996arcsec(0.28°)であり、厚みが厚いにもかかわらず、良好な結晶性を持つといえる。

実施例6では、HVPE成長後、温度を常温まで低下させてサファイア基板10および中間層11を冷却したところ、マスクとGaN層12bの界面付近に熱応力が集中し、サファイア基板10はGaN層から容易に全面剥離され、自立化したGaN層を得ることができた。

【0044】

(実施例7〜9)

実施例7では、窒化アルミニウム中間層11を形成する際の温度を1100℃とした。炉内温度を1100℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例8では、窒化アルミニウム中間層11を形成する際の温度を1190℃とした。炉内温度を1190℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例9では、窒化アルミニウム中間層11を形成する際の温度を1300℃とした。炉内温度を1300℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例7〜9において、GaNのm軸方向(〈10-10〉方向)に対して垂直にX線を入射して(以下、m軸垂直入射という)測定した結果と、GaNの{11−22}面に垂直であり、かつ、GaNのm軸方向に平行にX線を入射して(以下、m軸平行入射という)測定した結果を表1に示す。

【0045】

【表1】

【符号の説明】

【0046】

S 主面

10 サファイア基板

11 中間層

12 III族窒化物半導体層

12a 第1のIII族窒化物層(第一の薄膜層)

12b 第2のIII族窒化物層(第二の厚膜層)

13 III族窒化物半導体基板

14 マスク

100 テラス部分

【技術分野】

【0001】

本発明は、III族窒化物基板の製造方法およびIII族窒化物基板に関する。

【背景技術】

【0002】

近年、窒化ガリウム(GaN)基板を用いた高輝度発光ダイオード(LED)やレーザダイオード(LD)の実用化に伴い、良好な結晶品質を持つ窒化ガリウム基板の開発が望まれている。GaN基板は、たとえばサファイア基板を下地基板として使用し、有機金属気相成長(MOVPE:Metal-Organic Vapor Phase Epitaxy)法によりこのサファイア基板上にGaN結晶をヘテロエピタキシャル成長させることで作製される。最終的に、サファイア基板をGaN結晶から剥離することでGaN基板が形成される。ただし、サファイアとGaNとの間には格子不整合や熱膨張係数差が存在するので、サファイア基板上に直接GaN結晶を成長させることは難しい。そこで、サファイア基板のc面上に、比較的低温で窒化アルミニウム(AlN)やGaNからなるバッファ層を堆積し、その後、このバッファ層上にGaN結晶を高温で成長させる技術が開発された。この種のGaN基板の製造方法は、たとえば、特許文献1(特開2002−284600号公報)に開示されている。

【0003】

六方晶系のIII−V族窒化物半導体はそのc軸を分極軸とする分極物質であるため、c軸に沿った自発分極を有する。さらに、異種のIII-V族窒化物半導体から成る積層構造を作製すると、格子定数の差に起因した結晶構造の歪みによる圧電分極が生じ、この圧電分極によりGaNのc軸方向に強い内部電界が生ずる。この内部電界は、発光デバイスの発光層に注入される電子と正孔を空間的に分離させ、再結合確率を低下させ、ひいては内部量子効率を低下させる。更に、発光波長が圧電分極によって長波長側に遷移し、発光波長の短波長化が困難になるという問題もある。

【0004】

これに対し、六方晶のa面やm面は無極性面であるため、前述の自発分極や圧電分極に起因する問題を回避することができる。無極性面GaNを形成する技術は、たとえば、特許文献2(特開2005−320237号公報)、特許文献3(特開2000−216497号公報)あるいは特許文献4(特開2008−053640号公報)に開示されている。しかしながら、無極性面上に、転位密度や積層欠陥密度の低いGaN結晶をエピタキシャル成長させることは難しい。

【0005】

一方、c面に対して傾きを持った半極性面でもc面に比べて分極電界が低減する。デバイス性能の理論的な観点からは無極性面を成長面とするほうが優れているが、実際のデバイス形成時の加工工程などを考慮すると、若干の極性成分を有する半極性面に優位性があると考えられる。とりわけ{11-22}面GaNは実用上優れていることが非特許文献1(Applied Physics Letters 85(2004)31122.)などに示されており、この{11-22}面GaN薄膜を形成する技術が、たとえば特許文献5(特開平10−341060号公報)、特許文献6(特開2008−266113)、特許文献7(特表2008−533723号公報)、非特許文献2(Japanese Journal of Applied Physics 45(2006)L154-157)、非特許文献3(Japanese Journal of Applied Physics 46(2007)4089-4095.)、非特許文献4(physica status solidi (c) 5(2008)1815-1817.)などに開示されている。特許文献5では下地サファイア基板上に温度400〜700℃で形成するAlxGa(1-x)Nバッファ層が利用されている。特許文献6では下地基板としてZnOが利用されている。特許文献7では下地サファイア基板を低温で窒化する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−284600号公報

【特許文献2】特開2005−320237号公報

【特許文献3】特開2000−216497号公報

【特許文献4】特開2008−053640号公報

【特許文献5】特開平10−341060号公報

【特許文献6】特開2008−266113号公報

【特許文献7】特表2008−533723号公報

【非特許文献】

【0007】

【非特許文献1】Applied Physics Letters 85(2004)3122.

【非特許文献2】Japanese Journal of Applied Physics 45(2006)L154-157.

【非特許文献3】Japanese Journal of Applied Physics 46(2007)4089-4095.

【非特許文献4】physica status solidi (c) 5(2008)1815-1817.

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、半極性{11-22}面GaN層の成長は容易ではなく、デバイス実用上十分な結晶品質を兼ね備える方法は未だ確立されていない。

たとえば、非特許文献2〜4に開示されている{11−22}面GaNの厚みは数μm〜数十μm程度で、X線ロッキングカーブの半値幅は700〜1600arcsec(0.19〜0.44o)程度にとどまっている。

【課題を解決するための手段】

【0009】

本発明によれば、

サファイア基板を用意する工程と、

前記サファイア基板上に、アルミニウムと窒素とを含む中間層を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、

前記中間層の上にIII族窒化物層を成長する工程と

を含み、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸と垂直、あるいは、当該サファイア基板のm軸に対し傾斜しているIII族窒化物基板の製造方法が提供される。

【0010】

この発明によれば、欠陥密度が低く高品質な半極性面III族窒化物基板を提供することができる。

すなわち、本発明によれば、上述した製造方法により製造されたIII族窒化物基板であって、

成長面が半極性面であり、

当該III族窒化物基板のIII族窒化物層の厚さT(nm)が、

10μm≦T≦3000μm

であり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であることを特徴とするIII族窒化物基板が提供できる。

【発明の効果】

【0011】

本発明によれば、欠陥密度が低く高品質な半極性面III族窒化物基板を製造できる製造方法が提供される。

【図面の簡単な説明】

【0012】

【図1】(A)〜(D)は、本発明に係る一実施形態のIII族窒化物基板の製造工程を概略的に示す断面図である。

【図2】GaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図である。

【図3】サファイア基板と、窒化アルミニウム結晶もしくはGaN結晶との結晶軸の配置関係を模式的に示す図である。

【図4】(A)はGaN層のX線ロッキングカーブを測定するためのX線入射方向を模式的に示す図であり、(B)はGaN層{11−22}面回折のX線ロッキングカーブの測定結果である。

【図5】下地サファイア基板主面のm面に対する傾斜とX線ロッキングカーブ半値幅との関係を示す図である。

【図6】(A)はGaN第1層上にストライプ状のSiO2マスクを形成した状態を示す図であり、(B)は(A)の上にGaN第2層を形成した状態を示す図である。

【図7】GaN自立基板のX線回折強度分布に基づく極点図である。

【図8】サファイア基板を示す模式図である。

【図9】サファイア基板を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態について図面を参照しつつ説明する。

本発明に係る実施形態のIII族窒化物基板の製造方法は、図1(A)〜図1(D)に示されるように、

(A)サファイア基板10(以下、下地サファイア基板10という場合もある)を用意する工程と、

(B)サファイア基板10上に、アルミニウムと窒素とを含む中間層11を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と(図1(A))、

(C)前記中間層11の上にIII族窒化物層12を成長する工程と(図1(B)、(C))

を含む。

サファイア基板10は、中間層11を成長させる主面が、当該サファイア基板10のm軸と垂直、あるいは、当該サファイア基板10のm軸に対し傾斜している。

【0014】

図1を参照しつつ、本実施形態の製造方法を以下に詳細に説明する。

まず、下地サファイア基板10を用意する。下地サファイア基板10の中間層11を成長させる主面は六方晶系のm面({10-10}面)と平行である、あるいは、m面に対して傾斜している。

サファイア基板10の主面がm面である場合には、m面が露出した図8に示すような基板となる(図8中、符号Sは、サファイア基板10の主面を示す)。

一方、サファイア基板10の主面Sが、サファイア基板10のm面に対し、傾斜している場合には、図9(A)に示すような基板となる。微視的にみた場合、たとえば、図9(B)に示すように、サファイア基板10が階段状に形成されており、テラス部分100がm面であってもよい。また、これに限られず、サファイア基板10表面にm面が露出していなくてもよく、サファイア基板10の主面Sが、サファイア基板のm面に対し、傾斜していればよい。

なお、微視的にみた場合とは、原子間力顕微鏡(AFM)等を使用して基板を見る場合をいう。

【0015】

なかでも、サファイア基板10の前記主面Sがサファイア基板10のm軸に対し傾斜しており、前記主面Sとm軸とがなす角度のうち、小さい方の角度が80°以上(すなわち、主面と、m面とがなす角度のうち、小さい方の角度が10°以下)であることが好ましい。このように主面Sがm軸に対して傾斜しているサファイア基板を使用することで、III族窒化物層12の結晶性を良好なものとすることができる。

ここで、主面Sとは、肉眼で巨視的に直接見た場合に把握できる面であり、サファイア基板10に対する法線ベクトルに対し垂直な平坦面である。換言すると、サファイア基板10に対する法線ベクトルとは、中間層11、III族窒化物層12の積層方向に沿ったベクトルである。

【0016】

サファイア基板10の主面Sがm面である場合、後述する中間層11との格子整合性が良好であり、中間層11がバッファ層として作用し、III族窒化物層12の結晶性を良好なものとすることができる。同様に、サファイア基板10の主面がm面から傾斜した場合、特に、前記主面と、m面とがなす角度が10°以下の場合には、III族窒化物層12の結晶性を良好なものとすることができる。

また、サファイア基板の主面Sは、サファイア基板10のm軸に対してc軸方向に傾斜していることが好ましい。

このようにすることで、半極性面が横方向に拡大する際に隣接する結晶島同士の干渉が緩和されるという理由により、III族窒化物半導体層の結晶性を高めることができるという効果がある。

【0017】

次に、サファイア基板10上に中間層11を直接形成する。中間層11は、窒素とアルミニウムを含む層であり、本実施形態では、窒化アルミニウム(AlN)層である。

なお、窒化アルミニウムに限らず、中間層11は、AlGaN層であってもよい。すなわち、中間層11は、AlxGayN(x>0、y≧0、x+y=1)であることが好ましい。

中間層11は、トリメチルアルミニウム(TMA:Tri-Methyl-Aluminum)などの有機アルミニウムガスを含む原料ガスを用いた有機金属気相成長法(MOVPE法)により形成すればよい。MOVPE法を使用することで、膜厚制御された良質な窒化アルミニウム層を形成できるだけでなく、中間層11の形成工程(図1(A))、およびIII族窒化物半導体層12の形成工程(図1(B)、(C))を、1つの装置内で連続的に実行することができる。

なお、中間層11は、HVPE法により形成してもよい。

【0018】

中間層11の成膜温度は、1100℃以上、1300℃以下の範囲内、特に好ましくは1150℃以上に調整すればよい。中間層11の成膜温度を1100℃以上、特に1150℃とすることで、III族窒化物層12の配向面として好適な半極性面、特に{11-22}面を確実に出現させることができる。

中間層11の成膜温度を1100℃よりも低くすると、III族窒化物層12の配向面として好適な半極性面だけでなく、{10-13}面などが出現する場合があり得る。この理由は、1100℃未満では{11-22}面の成長速度がc面やa面などの他の面方位に比べて相対的に遅いため、{11-22}面上で原料原子が相互に凝集して他の配向性を有する原子集団を形成する危険性が増すからである。

一方、中間層11の成膜温度を1300℃以下とすることで、サファイア基板10や、中間層11の分解や劣化を抑制することができる。

より安定的に中間層11を形成するためには、成膜温度は、1200℃以下であることが好ましい。

このように成膜温度等を適宜調整することで、中間層11は、半極性面成長し、半極性面が露出した層となる。

【0019】

中間層11の膜厚は、10nm以上、100nm以下、好ましくは、20nm〜60nmの範囲内に調整することが好ましい。

中間層11の膜厚を10nm以上とすることで、下地サファイア基板10の表面を完全に被覆することができる。

また、中間層の成長速度はたとえば窒化ガリウム(GaN)などの他のIII族窒化物に比べて遅いため、実用的なスループットを確保するためには成長時間の制約を受けるため、中間層11の膜厚を100nm以下とすることが好ましい。

【0020】

次に、中間層11の上に半極性面を成長面としたIII族窒化物層12をエピタキシャル成長させる(図1(B)、(C))。III族窒化物層12は、およそ1000〜1100℃の温度範囲で、中間層11と同じくMOVPE法や、もしくはHVPE(Hydride Vapor Phase Epitaxy)法などの気相成長法により形成することができる。

III族窒化物層12としては、GaN層が好ましい。このIII族窒化物層12は、半極性面成長することとなる。III族窒化物層12の厚みは、結晶性の観点から、10μm以上確保することが望ましい。また、III族窒化物層12の厚みは工程時間の節約の観点から3000μm以下であることが好ましい。

【0021】

III族窒化物層12は単一の工程で形成する必要は無く、2段階以上の成長工程を経て形成することも可能である。

たとえばMOVPE法で第1の薄膜層(第1のIII族窒化物層)12aを形成した後にHVPE法で第1の薄膜層よりも厚い第2の厚膜層(第2のIII族窒化物層12bを追加成長してもよい(図1(C))。なお、第1の薄膜層と、第2の厚膜層とは同じ材料で構成される。

さらに、図6(A)に示すように、第1の薄膜層12aの上に、開口部が形成されたマスク14を形成し、図6(B)に示すように、マスク14上に第2の厚膜層12bを形成することにより第1の薄膜層と第2の厚膜層の間の固着力を低下させ、サファイア基板10を剥離し、III族窒化物層12を自立化する工程を容易にすることも可能である。III族窒化物層12の成長中には転位の屈曲などの効果により結晶欠陥の低減が起こるため、厚みの増加とともに結晶品質の改善が期待される。かかる観点から、III族窒化物層12の厚みは10μm以上確保することが望ましい。

さらに、III族窒化物層12を形成する工程では、厚さ50μm以下の第1のIII族窒化物層12aを形成する成長工程と、第1のIII族窒化物層12aの成長工程よりも速い成長速度で第1のIII族窒化物層12aの上に第2のIII族窒化物層12bを形成してもよい。

このようにすることで所望の厚さの層を結晶性を損ねることなく短時間で形成できるという効果がある。

【0022】

図1(D)の剥離工程では、下地基板10とIII族窒化物層12との間の熱膨張係数の差により生ずる応力を利用して剥離を生じさせるので、III族窒化物層12を厚くして十分な応力を確保する必要がある。かかる観点からは、III族窒化物層12の厚みは50μm以上とすることが好ましい。

反対に、剥離を行わずに積層構造のまま基板として使用する場合には、III族窒化物層12の厚みは50μm未満とすれば良い。同様に、III族窒化物層12を2段階以上の成長工程を経て形成する場合にも、第1の層12aの厚みは剥離を防止するために10〜50μmとすればよい。

【0023】

III族窒化物層12の形成工程で、シリコンや酸素をn型不純物としてIII族窒化物層12にドーピングしてもよい。シリコンをドーピングする場合は、たとえば、ジクロロシラン(Si2H2Cl2)ガスを原料ガスに含めればよい。あるいは、酸素をドーピングする場合は、酸素ガスまたは酸素含有混合ガスを原料ガスに含めればよい。III族窒化物半導体層13の成長面であるm面を通じてn型不純物を、5×1017cm−3〜5×1019/cm−3のドーピング濃度でIII族窒化物層12に導入することが可能である。

【0024】

図1(c)の剥離工程では、下地サファイア基板10、中間層11およびIII族窒化物層12のうち、少なくとも下地基板10および中間層11を冷却して下地基板10を剥離することが好ましい。前述の通り、III族窒化物層12を2段階以上の成長工程を経て形成することで固着力の低い面を設ければ、下地基板10とIII族窒化物層12とを冷却することで、下地基板10とIII族窒化物層12との間の熱膨張係数の差により生ずる応力を利用して、下地基板10を容易に剥離することができる。

このような製造方法により、III族窒化物半導体層12を形成することで、

成長面が{11-22}面、あるいは、{11-22}面となす角度が10°以下の半極性面であり、

厚さT(nm)が、

10μm≦T≦3000μmであり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であるIII族窒化物半導体層12を得ることができ、非常に結晶性が高いものを得ることができる。

なかでも、結晶性を考慮すると、Tは25μm以上であることが好ましい。

【0025】

以下、自立基板13の好適な製造方法を以下に詳細に説明する。先ず、下地基板10として、たとえば、3インチφのm面サファイア(Al2O3)基板を用意する。次に、このサファイア基板10を炉内に配置し、炉内温度を1150℃程度に設定してサファイア基板10のサーマルクリーニングを約10分間行う。

【0026】

(中間層11の形成工程)

次に、TMAおよびアンモニア(NH3)を原料ガスとするMOVPE法により、このサファイア基板10上に窒化アルミニウム層11を堆積する(図1(A))。このとき供給される原料ガスは、TMA、NH3ガスおよび水素(H2)ガスとし、成膜温度は1100℃〜1300℃、成膜時間は10分〜100分、窒化アルミニウム層11の膜厚は10nm〜100nmとすればよい。

キャリアガスとしては、水素ガスおよび窒素ガスのうちの少なくとも一方を使用すればよいが、これに限定されるものではなく、水素、窒素、アルゴンなどの、TMAと反応し難いガスをキャリアガスとして選択すればよい。

【0027】

(第1のIII族窒化物層12aをエピタキシャル成長させる工程)

次に、図1(B)に示すように、MOVPE法により、1000℃〜1100℃で、中間層11上にGaN層12aをエピタキシャル成長させる。このとき供給される原料ガスは、TMG、H2ガス、N2ガスおよびNH3ガスからなる混合ガスとし、GaN層12aの膜厚は50μm以下とすればよい。GaN層12aの形成は、MOVPE装置内で中間層11を形成する工程から連続して行うことができる。

【0028】

(第2のIII族窒化物半導体層12bをエピタキシャル成長させる工程)

次に、図1(C)に示すように、HVPE法またはMOVPE法により、1000℃〜1100℃で、第1層12a上にIII族窒化物半導体層12bをエピタキシャル成長させる。このとき、成膜時間は6分〜1800分、III族窒化物半導体層13の膜厚は10μm〜3000μmとすればよい。HVPE法を使用すれば、比較的大面積でのエピタキシャル成長を容易に行うことができる。

HVPE装置(図示せず)を使用する場合、HVPE装置は、当該HVPE装置内に配置されたGaソースに対してHClガスを供給してGaソースをHClガスと反応させ、これによりGaClガスを生成する。このGaClガスとNH3ガスとがサファイア基板10上に輸送され反応することによりGaN結晶が成長する。

【0029】

(サファイア基板10の剥離工程)

次に、HVPE装置またはMOVPE装置の炉内温度を常温まで低下させてサファイア基板10〜GaN層12を冷却する。この結果、図1(D)に示すように、サファイア基板10がIII族窒化物半導体層12から剥離されて、III族窒化物半導体基板13が生成される。すなわち、サファイア基板10とIII族窒化物層12との間の熱膨張係数の違いに起因して、中間層11、III族窒化物層12からなる積層体に応力が生じ、これによりサファイア基板10がIII族窒化物半導体層12から剥離されることとなる。

その後、III族窒化物基板13の表面および裏面をそれぞれ研磨することで、平坦化された自立基板であるGaN基板を作製することができる。

【0030】

上記実施形態が奏する作用効果は以下の通りである。

上記製造方法では、下地基板10上に窒素とアルミニウムとを含む中間層11が形成され(図1(A))、この中間層11上に、六方晶系の半極性面である({11-22}面あるいは、{11-22}面となす角度が10°以下の半極性面を成長面とするIII族窒化物層12がエピタキシャル成長される(図1(C),(D))。これにより、半極性面を主面とするIII族窒化物層12を形成することができる。これにより、欠陥密度の低い高品質な半極性面III族窒化物半導体基板13を作製することができる。

【0031】

また、上述の通り、第一の薄膜層12aの上にマスク14を形成してから第2の厚膜層12bを形成することにより第一の薄膜層12aと第2の厚膜層12bの間の結合強度を低下させ、比較的小さな応力で下地基板10を容易に剥離し、III族窒化物層12の自立基板を得ることができる。

【0032】

以上、図面を参照して本発明の実施形態について説明したが、上記実施形態は本発明の例示であり、上記以外の様々な形態を採用することもできる。

たとえば、上記実施形態では、中間層11は、TMAを含む原料ガスを用いたMOVPE法により好適に形成されるが、これに限定されるものではない。中間層11を形成する方法として、真空蒸着装置やスパッタリング装置などの薄膜形成装置を利用して下地基板10上に窒化アルミニウム膜を形成する方法(物理気相成長法)、下地基板10を加熱しつつNH3ガスを流動させて表面を窒化する方法、または窒素ガスと一酸化炭素ガスの混合雰囲気中で下地基板10を加熱して窒化する方法などを使用してもよい。

【0033】

また、前記実施形態では、III族窒化物半導体基板13を得る工程までを述べているが、上記III族窒化物半導体基板13上にIII族窒化物系素子構造を形成してLEDやLDなどの発光素子を作製してもよい。トランジスタなどの電子デバイスを作製するためにIII族窒化物半導体基板13を使用することも可能である。

さらに、前記実施形態では、III族窒化物層12としてGaNをあげたが、これに限られるものではなく、III族窒化物層12は、AlGaN,InGaN、AlInGaN、AlN、InNであってもよい。すなわち、III族窒化物層12はAlaInbGacN(a+b+c=1、a≧0、b≧0、c≧0)であることが好ましい。

【実施例】

【0034】

次に、上記実施形態の種々の実施例について説明する。

(実施例1)

前記実施形態と同様の方法でGaN層(GaN基板)の製造を行った。なお、サファイア基板10の剥離工程は実施していない。

サファイア基板10としては、中間層11を形成する主面がサファイア基板10のm面と平行である基板(主面がm軸と直交する)を使用した。

サファイア基板10をMOVPE装置の反応炉内に配置し、炉内温度を約1150℃に設定してサファイア基板10のサーマルクリーニングを約10分間行った。次に、炉内温度を1150℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した(図1(A))。ここで、原料ガスとして、TMA(供給量9μmol/min)、H2キャリアガス(流量20sccm)、およびNH3ガス(流量1.5リットル/分)が供給された。

【0035】

その後、炉内温度を1050℃に下げた状態で、中間層11上に成膜時間25分で膜厚0.5μmのGaN層12aを形成した(図1(B))。ここで、原料ガスとして、TMG(供給量78μmol/min)、H2キャリアガス(流量30sccm)、N2ガス(流量4sccm)およびNH3ガス(流量6.0リットル/分)が供給された。

その後、図1(B)に示す積層体をMOVPE反応炉から取り出し、これをHVPE反応炉内に配置してエピタキシャル成長させることにより、GaN層12aの上に膜厚20μmのGaN層12bを形成し、基板を得た(図1(C))。ここで、成膜温度は1050℃とし、成膜時間は12分とした。HVPE装置では、GaClガスの流量は80sccm、NH3ガスの流量は1.2リットル/分とされた。GaN層12bの成長速度は、GaN層12aよりも速い。

【0036】

(比較例1)

窒化アルミニウム層11の形成工程を省略した。他の点は、実施例1と同じ条件で積層体を作製し、これを比較例1とした。比較例1の積層体(基板)では、サファイア基板10のm面上にGaN層12が直接形成されている。

【0037】

(比較例2)

窒化アルミニウム層11の形成温度を600℃とした。他の点は、実施例1と同じ条件で積層体を作製し、これを比較例2とした。

【0038】

(実施例1,比較例1,2の評価)

図2(A)は、実施例1の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図であり、図2(B)は、比較例1の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図であり、図2(C)は、比較例2の積層体のGaN結晶の{11−22}面に対するX線回折強度分布に基づく極点図である。

実施例1の積層体では、図2(A)に示される通り、GaN層12を構成するGaN結晶の{11−22}面に対応する1本の回折ピークが明瞭に確認される。一方、比較例1および比較例2の積層体では、図2(B)と図2(C)に示される通り、不規則な回折ピークが認められるので、GaN結晶が{11−22}面配向していないことが分かる。

【0039】

図3に模式的に示すように、実施例1の積層体では、サファイア基板10の主面に平行なサファイアのa軸方向(〈11-20〉方向)は、AlN結晶11またはGaN結晶12のm軸方向(〈10-10〉方向)に平行であると考えられる。サファイア(Al2O3)、窒化アルミニウム(AlN)およびGaNはともに六方晶系の同一結晶構造を有している。サファイア基板の主面(m面)に直接GaNが成長した場合、サファイアのa軸方向の格子ミスマッチは16.1%であるが、実施例1のように、サファイア基板主面(m面)上にAlNが成長する場合は、サファイアのa軸方向の格子ミスマッチは13.2%に低減される。さらに、AlNとGaNのm軸方向の格子ミスマッチは2.5%と小さい。したがって、サファイア基板10とGaN層12との間では中間層に窒化アルミニウム層を導入することで良好な格子整合性が構築されているといえる。

【0040】

図4は実施例1の積層体におけるGaN層12のGaN{11−22}X線回折ロッキングカーブを示している。図4(A)のように、GaNのm軸方向(〈10-10〉方向)に対して垂直にX線を入射して(以下、m軸垂直入射という)測定した結果と、GaNの{11−22}面に垂直であり、かつ、GaNのm軸方向に平行にX線を入射して(以下、m軸平行入射という)測定した結果を示している。

ロッキングカーブの半値幅はm軸垂直入射の場合516arcsec(0.14°)、m軸平行入射の場合1786arcsec(0.50°)であり(図4(B))、とくにm軸垂直入射の場合には従来技術に比較して良好な結晶性を示している。

【0041】

(実施例2〜3)

下地サファイア基板10の主面がm面に対して傾斜している(主面がm軸に対して傾斜している)点を除いて、実施例1と同様に、実施例2および実施例3において、GaN層を作製した。

実施例2の下地サファイア基板の主面はサファイア基板のm面に対してc軸方向に2°傾斜している。

実施例3の下地サファイア基板の主面はサファイア基板のm面に対してa軸方向に1°傾斜している。図5は実施例1、実施例2、実施例3の積層体における{11−22}面GaN層12のX線ロッキングカーブ半値幅をまとめたものである。実施例2のロッキングカーブ半値幅はm軸垂直入射の場合451arcsec(0.13°)、m軸平行入射の場合1234arcsec(0.34°)であり、他にくらべて良好であり、サファイア基板の主面をc軸方向へ傾斜させることが好適であることがわかる。

種々の実験の結果、傾斜角度が10°を超えると{11−22}面以外の配向面が出現する危険性があることがわかったため、傾斜角度は10°以内とすることが望ましい。なお、下地基板のm面が傾斜していることに対応して、その上に成長する{11−22}面GaNの成長面も基板主面に対して10°以内の傾斜を持つことになる。

また、種々の実験の結果、中間層11の膜厚は、10nm以上、100nm以下であることが望ましいことがわかった。

【0042】

(実施例4)

GaN層12a上にストライプ状のSiO2マスク14を形成したことを除いて(図6(A)参照)、実施例1と同様にGaN層を作製した。

SiO2マスクはフォトリソグラフィーとフッ酸(HF)エッチングにより形成した。SiO2マスク形状は図6(A)に示されたとおりGaN〈10−10〉m軸方向に延びた角型棒状であり、高さは約0.1μm、幅は約5μmであり、ストライプの間隔周期は10μmとした。図は高さ方向を強調してある。

マスク形成後、HVPE法により厚さ20μmのGaN層12bを形成した(図6(B))。このGaN層の{11−22}面のX線ロッキングカーブを測定したところ、その半値幅はm軸垂直入射の場合889arsec(0.25°)、m軸平行入射の場合527arcsec(0.15°)であり、実施例1に比較してm軸平入射の半値幅が大幅に改善し、入射方向による異方性も改善されており、良好な結晶性を示した。

【0043】

(実施例5〜6)

実施例5では、GaN層12bの厚みを1200μmに増加させた点を除いて、実施例2と同様の製造方法で、下地サファイア基板10、中間層11、第1のGaN層12aを有する構造体を作成した。

さらに、実施例6では、GaN層12bの厚みを1200μmに増加させた点を除いて、実施例4と同様の製造方法で積層体を作成した。実施例5,6では、HVPEの成膜時間は500分に延長した。

実施例5のHVPE成長後、温度を常温まで低下させてサファイア基板10および中間層11を冷却した。その後、サファイア基板10を研削とエッチングにより除去し、GaN層13を分離した。図7は、分離したGaN層13の表面を鏡面研磨して得た自立基板の{11−22}GaNのX線極点図である。一本の鋭いピークが明瞭にみられ、配向性が良好であることがわかる。X線ロッキングカーブの半値幅は、m軸垂直入射の場合778arcsec(0.22°)、m軸平行入射の場合996arcsec(0.28°)であり、厚みが厚いにもかかわらず、良好な結晶性を持つといえる。

実施例6では、HVPE成長後、温度を常温まで低下させてサファイア基板10および中間層11を冷却したところ、マスクとGaN層12bの界面付近に熱応力が集中し、サファイア基板10はGaN層から容易に全面剥離され、自立化したGaN層を得ることができた。

【0044】

(実施例7〜9)

実施例7では、窒化アルミニウム中間層11を形成する際の温度を1100℃とした。炉内温度を1100℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例8では、窒化アルミニウム中間層11を形成する際の温度を1190℃とした。炉内温度を1190℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例9では、窒化アルミニウム中間層11を形成する際の温度を1300℃とした。炉内温度を1300℃に保った状態で、サファイア基板10のm面上に成膜時間40分で膜厚40nmの窒化アルミニウム中間層11を堆積した。他の点は、実施例1と同じである。

実施例7〜9において、GaNのm軸方向(〈10-10〉方向)に対して垂直にX線を入射して(以下、m軸垂直入射という)測定した結果と、GaNの{11−22}面に垂直であり、かつ、GaNのm軸方向に平行にX線を入射して(以下、m軸平行入射という)測定した結果を表1に示す。

【0045】

【表1】

【符号の説明】

【0046】

S 主面

10 サファイア基板

11 中間層

12 III族窒化物半導体層

12a 第1のIII族窒化物層(第一の薄膜層)

12b 第2のIII族窒化物層(第二の厚膜層)

13 III族窒化物半導体基板

14 マスク

100 テラス部分

【特許請求の範囲】

【請求項1】

サファイア基板を用意する工程と、

前記サファイア基板上に、アルミニウムと窒素とを含む中間層を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、

前記中間層の上にIII族窒化物層を成長させる工程と

を含み、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸と垂直、あるいは、当該サファイア基板のm軸に対し傾斜しているIII族窒化物基板の製造方法。

【請求項2】

請求項1に記載のIII族窒化物基板の製造方法において、

III族窒化物層を成長させる前記工程では、III族窒化物層の半極性面を成長面として成長させるIII族窒化物基板の製造方法。

【請求項3】

請求項1または2に記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、

前記中間層の厚さを10nm以上、100nm以下とするIII族窒化物基板の製造方法。

【請求項4】

請求項1乃至3のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層の上にIII族窒化物層を成長させる前記工程では、

前記III族窒化物層の厚みを10μm以上、3000μm以下とするIII族窒化物基板の製造方法。

【請求項5】

請求項1乃至4のいずれかに記載のIII族窒化物基板の製造方法において、

前記中間層を形成する工程では、AlN層を形成するIII族窒化物基板の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載のIII族窒化物基板の製造方法であって、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸に対し傾斜しており、サファイア基板のm面と主面とがなす傾斜角度が10°以下であるIII族窒化物基板の製造方法。

【請求項7】

請求項1乃至6のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、ハイドライド気相成長(HVPE)法、または、有機金属気相成長(MOVPE)法により中間層を成長させ、

前記III族窒化物層を成長させる工程では、ハイドライド気相成長(HVPE)法、または、有機金属気相成長(MOVPE)法により、III族窒化物層を成長させるIII族窒化物基板の製造方法。

【請求項8】

請求項1乃至7のいずれかに記載のIII族窒化物基板の製造方法であって、

前記サファイア基板の主面が、サファイア基板のm面に対してc軸方向に傾斜しているIII族窒化物基板の製造方法。

【請求項9】

請求項1乃至8のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、

前記中間層の成長温度を1150℃以上とするIII族窒化物基板の製造方法。

【請求項10】

請求項1乃至9のいずれかに記載のIII族窒化物基板の製造方法であって、

III族窒化物層を成長させる前記工程では、

前記III族窒化物層を少なくとも2段階で成長させ、

III族窒化物層を成長する前記工程は、

厚さ50μm以下の第1のIII族窒化物層を形成する工程と、

前記第1のIII族窒化物層の成長工程よりも速い成長速度で第1のIII族窒化物層の上に第2のIII族窒化物層を形成する工程とを含むIII族窒化物基板の製造方法。

【請求項11】

請求項10に記載のIII族窒化物基板の製造方法であって、

第1のIII族窒化物層を形成する工程の完了後、

前記第1のIII族窒化物層表面に開口部が形成されたマスクを形成し、

第2のIII族窒化物層を形成する工程では、前記マスクの上に前記第2のIII族窒化物層を形成するIII族窒化物基板の製造方法。

【請求項12】

請求項1乃至11のいずれかに記載のIII族窒化物基板の製造方法であって、

前記III族窒化物層から前記サファイア基板を剥離させて前記III族窒化物層を含むIII族窒化物基板を得る工程を含む、III族窒化物基板の製造方法。

【請求項13】

請求項1乃至12のいずれかに記載のIII族窒化物基板の製造方法であって、

前記III族窒化物層を成長させる前記工程では、

前記III属窒化物層に酸素のn型不純物をドーピングし、当該n型不純物のドーピング濃度を5×1017cm−3以上5×1019/cm−3以下とする、III族窒化物基板の製造方法。

【請求項14】

請求項1乃至13のいずれかに記載の製造方法により製造されたIII族窒化物基板であって、

成長面が半極性面であり、

当該III族窒化物基板のIII族窒化物層の厚さT(nm)が、

10μm≦T≦3000μm

であり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であることを特徴とするIII族窒化物基板。

【請求項1】

サファイア基板を用意する工程と、

前記サファイア基板上に、アルミニウムと窒素とを含む中間層を、1100℃以上1300℃以下の成長温度で気相成長法により形成する工程と、

前記中間層の上にIII族窒化物層を成長させる工程と

を含み、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸と垂直、あるいは、当該サファイア基板のm軸に対し傾斜しているIII族窒化物基板の製造方法。

【請求項2】

請求項1に記載のIII族窒化物基板の製造方法において、

III族窒化物層を成長させる前記工程では、III族窒化物層の半極性面を成長面として成長させるIII族窒化物基板の製造方法。

【請求項3】

請求項1または2に記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、

前記中間層の厚さを10nm以上、100nm以下とするIII族窒化物基板の製造方法。

【請求項4】

請求項1乃至3のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層の上にIII族窒化物層を成長させる前記工程では、

前記III族窒化物層の厚みを10μm以上、3000μm以下とするIII族窒化物基板の製造方法。

【請求項5】

請求項1乃至4のいずれかに記載のIII族窒化物基板の製造方法において、

前記中間層を形成する工程では、AlN層を形成するIII族窒化物基板の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載のIII族窒化物基板の製造方法であって、

前記サファイア基板は、前記中間層を成長させる主面が、当該サファイア基板のm軸に対し傾斜しており、サファイア基板のm面と主面とがなす傾斜角度が10°以下であるIII族窒化物基板の製造方法。

【請求項7】

請求項1乃至6のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、ハイドライド気相成長(HVPE)法、または、有機金属気相成長(MOVPE)法により中間層を成長させ、

前記III族窒化物層を成長させる工程では、ハイドライド気相成長(HVPE)法、または、有機金属気相成長(MOVPE)法により、III族窒化物層を成長させるIII族窒化物基板の製造方法。

【請求項8】

請求項1乃至7のいずれかに記載のIII族窒化物基板の製造方法であって、

前記サファイア基板の主面が、サファイア基板のm面に対してc軸方向に傾斜しているIII族窒化物基板の製造方法。

【請求項9】

請求項1乃至8のいずれかに記載のIII族窒化物基板の製造方法であって、

前記中間層を形成する工程では、

前記中間層の成長温度を1150℃以上とするIII族窒化物基板の製造方法。

【請求項10】

請求項1乃至9のいずれかに記載のIII族窒化物基板の製造方法であって、

III族窒化物層を成長させる前記工程では、

前記III族窒化物層を少なくとも2段階で成長させ、

III族窒化物層を成長する前記工程は、

厚さ50μm以下の第1のIII族窒化物層を形成する工程と、

前記第1のIII族窒化物層の成長工程よりも速い成長速度で第1のIII族窒化物層の上に第2のIII族窒化物層を形成する工程とを含むIII族窒化物基板の製造方法。

【請求項11】

請求項10に記載のIII族窒化物基板の製造方法であって、

第1のIII族窒化物層を形成する工程の完了後、

前記第1のIII族窒化物層表面に開口部が形成されたマスクを形成し、

第2のIII族窒化物層を形成する工程では、前記マスクの上に前記第2のIII族窒化物層を形成するIII族窒化物基板の製造方法。

【請求項12】

請求項1乃至11のいずれかに記載のIII族窒化物基板の製造方法であって、

前記III族窒化物層から前記サファイア基板を剥離させて前記III族窒化物層を含むIII族窒化物基板を得る工程を含む、III族窒化物基板の製造方法。

【請求項13】

請求項1乃至12のいずれかに記載のIII族窒化物基板の製造方法であって、

前記III族窒化物層を成長させる前記工程では、

前記III属窒化物層に酸素のn型不純物をドーピングし、当該n型不純物のドーピング濃度を5×1017cm−3以上5×1019/cm−3以下とする、III族窒化物基板の製造方法。

【請求項14】

請求項1乃至13のいずれかに記載の製造方法により製造されたIII族窒化物基板であって、

成長面が半極性面であり、

当該III族窒化物基板のIII族窒化物層の厚さT(nm)が、

10μm≦T≦3000μm

であり、

{11-22}面を回折面として、この{11-22}面に垂直かつm軸に平行な面と平行な方向から入射するX線に対して得られるX線回折強度の角度依存性の半値幅が、0.28°以下であることを特徴とするIII族窒化物基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−42542(P2011−42542A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−192834(P2009−192834)

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000165974)古河機械金属株式会社 (211)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000165974)古河機械金属株式会社 (211)

【Fターム(参考)】

[ Back to top ]