Fターム[4K030EA04]の内容

Fターム[4K030EA04]の下位に属するFターム

Fターム[4K030EA04]に分類される特許

61 - 80 / 460

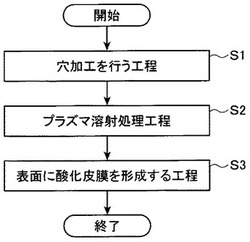

ガス供給電極の製造方法

【課題】貫通穴を目詰まりさせることなく、ガス供給電極の表面に粗面化することができ、また、貫通穴を加工する際に、穴の位置がずれたり、ドリルが破損したりすることがなく、これにより、成膜を行う際に、電極の表面に堆積した成膜物が電極から剥離して基板に付着することを抑制でき、また、安定したガス供給を行なうことができ、高品質な膜を形成することができるガス供給電極の製造方法を提供する。

【解決手段】穴あけ加工を行なって、前記複数の貫通穴を形成する穴加工工程と、

前記穴加工工程の後に、プラズマの生成領域に対面する側の供給面に、プラズマ溶射処理によって、溶射膜を形成する溶射工程とを有することで上記課題を解決する。

(もっと読む)

ガス供給電極の製造方法

【課題】貫通穴を目詰まりさせることなく、ガス供給電極の表面に粗面化することができ、また、貫通穴を加工する際に、穴の位置がずれたり、ドリルが破損したりすることがなく、これにより、成膜を行う際に、電極の表面に堆積した成膜物が電極から剥離して基板に付着することを抑制でき、また、安定したガス供給を行なうことができ、高品質な膜を形成することができるガス供給電極の製造方法を提供する。

【解決手段】プラズマの生成領域に対面する側の供給面の表面粗さを上げる粗面化工程と、粗面化工程の後に、供給面とは反対側の裏面から穴あけ加工を行なって、複数の貫通穴を形成する穴加工工程とを有することで上記課題を解決する。

(もっと読む)

プラズマ処理装置およびそれよって製造される太陽電池の製造方法

【課題】形成される膜の膜質および膜厚が均一となるプラズマ処理装置を提供する。

【解決手段】本発明のプラズマ処理装置1は、処理室2内に配設された第1の電極3と、第1の電極3に対向し、基板10を保持できる第2の電極4と、処理室2内から排気を行なう排気手段と、処理室2内にガスを供給するガス供給手段と、を備え、第1の電極3は、第2の電極4に対向する側に凸部41を有し、凸部41の先端部にガス供給口42が形成されたものであって、複数の凸部41(41a〜41e)の先端部の幅が、第1の電極3の中央部に比べ、外周部の方が小さい。

(もっと読む)

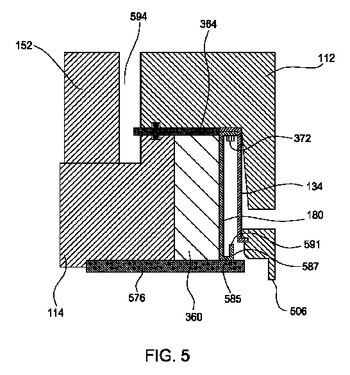

テーパ状水平成長チャンバ

【課題】サセプタとテーパ状の管フローブロックとを含むテーパ状の水平成長チャンバを有する、堆積を実行するためのシステム及び技術である。

【解決手段】テーパ状のチャンバは、サセプタとテーパ状の管フローブロックの間に形成される。導入されたガス種は、テーパ状の管ブロックによってサセプタに向かって流れることを強いられ、ガス種とサセプタ上のウエハとの間の反応効率を高める。

(もっと読む)

ガス供給電極およびガス供給電極の洗浄方法

【課題】アルミニウムで形成されたガス供給電極に堆積した成膜物を除去する際に、ガス供給電極が腐食することなく、また、これにより、ガス供給穴の径が変化し、プラズマ形成が不安定になることを防止でき、薬品での洗浄が可能なガス供給電極およびガス供給電極の洗浄方法を提供する。

【解決手段】アルミニウムで形成された中空の筐体と、前記筐体のガス供給面20aに形成された複数のガス供給穴26aとを有し、少なくとも前記ガス供給面および前記ガス供給穴の表面に耐薬品性の皮膜を形成する。

(もっと読む)

半導体装置の製造方法及び基板処理装置

【課題】処理室に供給する液体原料を効率よく気化する半導体装置の製造方法及び基板処理装置を提供する。

【解決手段】処理室16内にウエハ14を搬入する工程と、処理室16内に液体原料スプレーノズル70より金属化合物を含む液体原料を供給しつつ液体原料スプレーノズル70と支持台18にバイアス電圧を印加することで、液体原料を気化させた原料ガスを帯電した状態で噴霧させてウエハ14に供給し、ウエハ14上に原料ガスを吸着させる工程と、処理室16内に酸化剤を供給することで、ウエハ14上に吸着させた原料ガスと酸化剤とを反応させて金属含有層を形成する工程と、を交互に繰り返すことで、ウエハ14上に所定膜厚の金属含有膜を形成する処理を行う工程と、処理室16内から処理済みのウエハ14を搬出する工程と、を有する。

(もっと読む)

複式噴射を伴う原子層堆積チャンバ

層堆積方法および機器

基板表面上への層堆積の方法。当該方法は、基板に接触させるための前駆体供給部から堆積空洞の中への気体前駆体の注入と、注入された気体前駆体の一部の堆積空洞からの排出と、基板表面に沿った、堆積空洞および基板の互いに相対的な位置付けとを含む。当該方法は、さらに、第1の電極および第2の電極の提供と、第1の電極および第2の電極の互いに対応する位置付けと、第1の電極および第2の電極の間に生じる高電圧差による基板に接触するための基板近くでのプラズマ放電の発生とを含む。当該方法は、プラズマによる表面のパターニングのため、選択的なプラズマ放電の発生を含む。気体前駆体に接触した基板の部分が、プラズマに接触した基板の部分に、選択的に重複する。 (もっと読む)

耐アーク放電ゼロフィールドプレート

本発明の実施形態は、概して基板処理チャンバ内でアーク放電及び寄生プラズマを低減するための装置に関する。装置は、概して、基板支持体、バッキングプレート、及びシャワーヘッドを内部に配置した処理チャンバを含む。シャワーヘッドサスペンションは、バッキングプレートをシャワーヘッドに電気的に結合する。導電性ブラケットは、バッキングプレートに結合し、シャワーヘッドから離間している。導電性ブラケットは、プレート、下部、上部、及び垂直拡張部を含むことができる。導電性ブラケットは、電気絶縁体に接触している。  (もっと読む)

(もっと読む)

ガスバリア性フィルムの製造方法

【課題】基材とガスバリア層との密着性が、従来よりも大幅に改善されたガスバリア性フィルムを、高い生産効率で提供する。

【解決手段】連続して走行する基材10上にガスバリア層を形成するガスバリア性フィルムの製造方法であって、金属ロール電極1と、これに沿った円弧状の対向電極である接地電極2とを備えるRIE処理装置を用い、両電極1,2の間に、少なくとも酸化用ガスを含む1種類以上のガスと、気化した有機シリコン化合物とを導入する手段、及び処理空間内の圧力を3Pa以上35Pa以下とし、電源周波数を30kHz以上4MHz以下の高周波として、両電極1,2の間に、プラズマを発生させる手段により、基材10の表面にプラズマ化学気相蒸着法により、厚さ3nm以上の中間密着層を形成する工程と、中間密着層の表面に、真空蒸着法によりガスバリア層を形成する工程とを備える製造方法。

(もっと読む)

成膜装置

【課題】第1反応ガスと第2反応ガスとの混合を抑制する分離ガスによって第1及び第2反応ガスが希釈されるのを低減できる成膜装置を提供する。

【解決手段】本成膜装置は、基板載置領域を一の面に含む回転テーブル;容器内の第1供給領域に配置され、一の面へ第1反応ガスを供給する第1反応ガス供給部;第2供給領域に配置され、一の面へ第2反応ガスを供給する第2反応ガス供給部;第1及び第2反応ガスを分離する分離ガスを吐出する分離ガス供給部と、分離ガス供給部からの分離ガスを第1及び第2の供給領域へ向けて供給する分離空間を形成する天井面とを含み、第1及び第2供給領域の間に配置される分離領域;第1及び第2供給領域に設けられる第1及び第2排気口;を備え、第1及び第2排気口の少なくとも一方が、対応する供給領域へ向かって分離領域から供給される分離ガスを、反応ガス供給部が延びる方向に沿った方向に導くように配置される。

(もっと読む)

成膜方法および成膜装置

【課題】ALDにより従来よりも膜質の良好なシリコン窒化膜を形成することができる成膜方法を提供すること。

【解決手段】真空保持可能な処理容器内に被処理体(ウエハ)を搬入し、Siソースとしてのモノクロロシランガスを処理容器内へ供給する工程S1と、窒化ガスとしての窒素含有ガス(NH3ガス)を処理容器内へ供給する工程S2とを、パージガスを供給して処理容器内に残留するガスを除去する工程S3a、S3bを挟んで交互に実施する。

(もっと読む)

気相成長方法及び気相成長装置

【課題】異なる組成の半導体層のそれぞれを、高面内均一性及び高再現性で形成できる気相成長方法及び気相成長装置を提供する。

【解決手段】反応室に接続された複数のガス供給管の前記反応室内の複数の出口からIII族原料ガスとV族原料ガスとを前記反応室内に供給して前記反応室内に配置された基板上に窒化物系半導体層を成膜する気相成長方法であって、III族原料ガスとV族原料ガスとを互いに異なる出口から基板に向けて供給して、III族中におけるAl組成比が10原子パーセント以上の窒化物系半導体を含む第1半導体層を成長させる工程と、III族原料ガスとV族原料ガスとを混合して同じ出口から基板に向けて供給して、III族中におけるAl組成比が10原子パーセント未満の窒化物系半導体を含む第2半導体層を成長させる工程と、を備えた気相成長方法を提供する。

(もっと読む)

気相成長装置

【課題】同軸二重管構造のガス導管を採用した場合に、内側導管の外側を流れる外側流路の幅を容易に精度よく均一に確保し得る気相成長装置を提供する。

【解決手段】シャワーヘッド20は、被処理基板3に向かって第1ガスを供給する複数の第1ガス流路33と、第1ガス流路33を形成する第1ガス流路内壁面34aの内部にそれぞれ挿入されて被処理基板3に向かって第2ガスを供給する第2ガス流路43を形成する第2ガス導管44とを備えている。第1ガス流路内壁面34aと第2ガス導管44との間には、第1ガス流路内壁面34aと第2ガス導管44との間隔を一定に保持し、かつ第1ガス流路内壁面34aに非螺合的に挿入されるアライメント部材23が設けられている。

(もっと読む)

縦型熱処理装置

【課題】処理室内にL型ガスノズルを設けた縦型熱処理装置において、処理室を減圧した場合や、ガス圧力のかかるガス導入時においても、L型ガスノズルが処理室内側に引き込まれることを防止する縦型熱処理装置を提供する。

【解決手段】縦型熱処理装置を次のように構成する。すなわち、複数の基板を搭載したボートを収容し基板に熱処理を行う処理室と、処理室下部を水平方向に貫通する水平部と処理室内において垂直方向に延伸する垂直部とを有するL型ガス導入ノズルと、L型ガス導入ノズル垂直部とボートとの間に設けられるノズル押さえ部と、処理室内壁に設けられノズル押さえ部が取り付けられるノズル押さえ取付部とを有することを特徴とする縦型熱処理装置。

(もっと読む)

プラズマ処理装置

【課題】プラズマの副生成物生成がなく、電極周辺部材のなどの形状やガスの流れに起因した処理ムラが生じることがない大気開放型のプラズマ処理装置を提供する。

【解決手段】第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体3とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマ9を生成し、被処理基材10を処理する。

(もっと読む)

プラズマCVD装置及びプラズマCVD装置を用いたシリコン系膜の製造方法

【課題】

薄膜シリコン太陽電池の微結晶シリコン膜及び多結晶シリコン太陽電池のパッシベーション膜等を製造するプラズマCVD装置の応用分野においては、生産性向上及び低コスト化を図るために、大面積基板を対象に高速、高品質のシリコン系膜の形成が可能なプラズマCVD装置及びその装置を用いたシリコン系膜の製造法が求められている。特に、パウダーの発生を抑制可能なプラズマCVD技術が強く求められている。

【解決手段】

ガス噴出孔を有する電極の表面に、原料ガスのみを噴出する複数の原料ガス噴出孔と希釈ガスのみを噴出する複数の希釈ガス噴出孔を配置するとともに、該希釈ガス噴出孔を該噴出方向が基板表面の法線方向以外に向くように設置させるということを特徴とする。原料ガスのプラズマ化と希釈ガスのプラズマ化を空間的に分離し、かつ、それらを接触させて、混合させることが可能となる。これにより、高品質・高速の製膜が可能となる。

(もっと読む)

成膜装置および成膜方法

【課題】基板を加熱して膜形成を行う際に反応ガスを効率良く使用でき、膜厚均一性の高い高品質のSiC膜を実現できる成膜装置を提供する。

【解決手段】成膜装置100を、成膜室102と、成膜室102内に珪素のソースガスを含む第1の反応ガス131をSiCウェハ101上に供給する第1のガス供給路140と、炭素のソースガスを含む第2の反応ガス132を供給する第2のガス供給路141とを用いて構成し、第1のガス供給路140は先端が成膜室102内のSiCウェハ101の近傍まで延びており、第2のガス供給路141は成膜室102上部に設けられ、第1のガス供給路140から供給された第1の反応ガス131と第2のガス供給路141から供給された第2の反応ガス132とを用いてSiCウェハ101上でSiC(炭化珪素)膜の成膜を行うようにする。

(もっと読む)

シャワーヘッド、シャワーヘッド製造方法、およびシャワーヘッド再生方法

【課題】上部板と下部板との間で生じる摩擦を緩衝し、パーティクルの発生を抑制することができるシャワーヘッドを提供する。

【解決手段】ヒドロキシル基を有する含フッ素エチレン性重合体から構成されると共に上部板10と下部板12との間に介在して上部板10と下部板12とを互いに接合する熱融着シート11を備えるシャワーヘッドとする。前記上部板10,前記下部板12および前記熱融着シート11は、それぞれ複数の貫通孔13,14,15を有し、前記熱融着シート11に形成された複数の貫通孔15は、それぞれ前記上部板および前記下部板に形成された複数の貫通孔13,14よりも大きな径を有することが好ましい。

(もっと読む)

曲がりやすいプレートを有する流体分配マニホールド

流体分配マニホールドは第1プレート及び第2プレートを有する。前記第1プレートは、長さ次元、幅次元、並びに、前記第1プレートの長さ次元及び幅次元のうちの少なくとも1つにわたって前記第1プレートを変形可能にする厚さを有する。前記第2プレートは、長さ次元、幅次元、並びに、前記第2プレートの長さ次元及び幅次元のうちの少なくとも1つにわたって前記第2プレートを変形可能にする厚さを有する。少なくとも前記第1プレート及び前記第2プレートの少なくとも一部は、流体流を導く流路を画定する凹凸パターンを画定する。前記第1プレート及び前記第2プレートは1つとなって、前記長さ次元と前記幅次元のうちの少なくとも1つに沿った高さ次元において非平面形状を形成する。  (もっと読む)

(もっと読む)

61 - 80 / 460

[ Back to top ]