Fターム[4K030JA03]の内容

Fターム[4K030JA03]に分類される特許

121 - 140 / 355

プラズマ処理装置

【課題】反応ガスのガス圧力が高い条件においても半導体や導電性などの抵抗値の低い被処理部材に対して均一に成膜等のプラズマ処理を行うことができるプラズマ処理装置を得ること。

【解決手段】第1電極および接地された第2電極との間隙にプラズマを発生させるプラズマ発生器と、第1電極に電力を印可する電源と、第1電極と第2電極との間隙に反応ガスを供給するガス供給源と、を備え、電源により第1電極に電力を印加した状態で第1電極と第2電極との間隙に反応ガスを流通させることにより反応ガスをプラズマ化させたプラズマ流を、プラズマ流のプラズマ発生器からの噴出方向が被処理面と略垂直となるように配置された被処理部材に照射するプラズマ処理装置であって、第1電極と被処理面との間隙の最小間隙寸法が、プラズマ発生器においてプラズマ流を噴出する噴出部近傍における第1電極と第2電極との間隙の最小間隙寸法より大である。

(もっと読む)

ガス導入機構及び成膜装置

【課題】ガスの切り替えの応答性を向上させることが可能なガス導入機構及びこれを用いた成膜装置を提供する。

【解決手段】被処理体Wに対して成膜処理を施す成膜装置22の処理容器24内へ必要な複数種類のガスを導入するためのガス導入機構62において、処理容器24に取り付けられるガス導入機構本体64と、ガス導入機構本体64に設けられて、複数種類の各ガスを供給するガス通路に接続された複数のガス室66A〜66Cと、各ガス室66A〜66Cと処理容器24内とを連通するようにそれぞれ設けられたガス噴出口68A〜68Cと、各ガス室66A〜66C内に設けられてガス噴出口68A〜68Cを開閉する可動蓋70A〜70Cと、可動蓋70A〜70Cを駆動する蓋駆動部72A〜72Cと、蓋駆動部72A〜72Cを制御する可動蓋制御部74とを備える。これにより、ガスの切り替えの応答性を向上させる。

(もっと読む)

成膜装置、基板処理装置、成膜方法及びこの成膜方法を実行させるためのプログラムを記録した記録媒体

【課題】複数の反応ガスの混合を防止し、基板の搬入出を確実に行うことができる成膜装置を提供する。

【解決手段】真空容器1内で第1及び第2の反応ガスを供給して薄膜を成膜する成膜装置において、回転テーブル2と、回転テーブル2の周縁から回転中心に向け設けられる第1の反応ガス供給部31及び第2の反応ガス供給部32と、その間に設けられる第1の分離ガス供給部41、42と、第1の反応ガス供給部31を含み第1の高さH1を有する第1の空間P1と、第2の反応ガス供給部32を含み第2の高さH2を有する第2の空間P2と、第1の分離ガス供給部41を含みH1及びH2より低く設けられる第3の空間Dと、回転テーブル2の回転位置を検知する位置検知手段8と、回転テーブル2の周縁に設けられ、位置検知手段8によって検知される被検知部25とを備えることを特徴とする成膜装置。

(もっと読む)

プラズマ処理装置

【課題】プラズマ処理装置の接地電極における噴出口の内面に異常放電が落ちるのを防止し、かつ処理ムラを防止する。

【解決手段】プラズマ処理装置の接地電極40における電界印加電極30を向く放電面42上に誘電部材60を配置する。誘電部材60には複数の噴出導孔61を形成する。接地電極40には上記複数の噴出導孔61の合計開口面積より大きな開口面積を有する噴出口41を形成する。複数の噴出導孔61を共に1つの噴出口41に連ねる。噴出口41は、好ましくは噴出導孔61の並び方向に延びる長穴状にする。

(もっと読む)

成膜装置、基板処理装置、成膜方法及びこの成膜方法を実行させるためのプログラムを記録した記録媒体

【課題】複数の反応ガスの混合を防止し、基板の分離ガスによる冷却を防止することのできる成膜装置を提供する。

【解決手段】真空容器1内で第1及び第2の反応ガスを供給して薄膜を成膜する成膜装置において、回転テーブル2と、回転テーブル2の周縁から回転中心に向け設けられる第1の反応ガス供給部31及び第2の反応ガス供給部32と、その間に設けられる第1の分離ガス供給部41、42と、第1の反応ガス供給部31を含み第1の高さH1を有する第1の空間P1と、第2の反応ガス供給部32を含み第2の高さH2を有する第2の空間P2と、第1の分離ガス供給部41を含みH1及びH2より低く設けられる第3の空間Dと、第1の分離ガスを加熱する加熱装置8とを備える成膜装置。

(もっと読む)

CVDを用いて半導体ウェハに層を堆積させる方法及び前記方法を実施するためのチャンバ

【課題】CVDを用いて半導体ウェハに堆積させる層の厚さの均一性を改善するために簡単に実現することができる方法を提供する。

【解決手段】平面Eと窓5との間の距離Dは前記窓5の中央領域7において及び前記窓5の周辺領域8において外側が内側よりも大きく、かつ前記距離Dの半径方向のプロフィールの前記中央領域7と前記周辺領域8との境界部における接線は前記平面と共に15度以上でかつ25度以下の角度を形成するように選択することにより、堆積ガスが前記半導体ウェハ4に案内される速度を変更し、その際、前記窓5の中央領域7は前記半導体ウェハ4をカバーする前記窓5の内部領域であり、かつ前記窓5の周辺領域8は前記半導体ウェハ4をカバーしない前記窓の外部領域8であることを特徴とする、半導体ウェハ4に層を堆積させる方法。

(もっと読む)

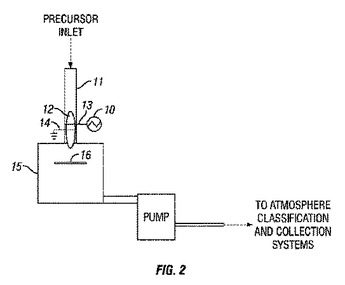

ナノ粒子を製造するための低圧高周波パルス・プラズマ反応器

本発明は、ナノ粒子の合成のための低圧超高周波パルス・プラズマ反応器システムを提供する。このシステムには、少なくとも1つの基板を受け取るように構成され、選択した圧力まで排気することができるチャンバが含まれる。このシステムには、少なくとも1つの前駆体ガスからプラズマを生成するためのプラズマ源と、選択した周波数でプラズマに連続又はパルスの無線周波数電力を供給するための超高周波無線周波数電力源とがさらに含まれる。この周波数は、パルス無線周波数電力とプラズマとの間の結合効率に基づいて選択される。VHF放電及びガス前駆体のパラメータはナノ粒子の特性に基づいて選択される。ナノ粒子の平均サイズ及び粒子サイズ分布は、放電を通るガス分子滞留時間に対するグロー放電の滞留時間(パルシング・プラズマ)と、1つのナノ粒子前駆体ガス(又は複数のガス)の質量流量とを制御することによって操作される。  (もっと読む)

(もっと読む)

基板処理装置

【課題】基板上に形成する薄膜の膜厚の均一性を向上させる基板処理装置を提供する。

【解決手段】基板101が収容されるインナチューブ204と、インナチューブ204を取り囲むアウタチューブ203と、インナチューブ204内に配設されたガスノズル233a,bと、ガスノズル233a,bに開設されたガス噴出口248a,bと、ガスノズル233a,bを介してインナチューブ204内にガスを供給するガス供給ユニットと、インナチューブ204の側壁に開設されたガス排気口204a,bと、アウタチューブ203とインナチューブ204とに挟まれる空間を排気してガス噴出口248a,bからガス排気口204a,bへと向かうガス流をインナチューブ204内に生成する排気ユニットとを備え、基板の外縁とガス排気口204a,bとの間の距離が、ガス噴出口248a,bとの間の距離よりも長くなるようにインナチューブ204の側壁が構成されている。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】処理範囲を大面積化することができると共に、均一な処理を行うことができ、しかも処理対象に応じて容易に設計変更が可能なプラズマ処理装置を提供する。

【解決手段】一端側の開口からプラズマ生成用ガスGが流入すると共に他端側の開口から活性化されたプラズマ生成用ガスGが流出する複数の貫通孔2と、各貫通孔2内でそれぞれ放電を発生させるための一対の電極3,4とが設けられた平板状の絶縁基材1からなる反応器Rを具備する。上記一対の電極3、4は層状に形成されて上記貫通孔2におけるプラズマ生成用ガスGの流通方向で対向して両方とも絶縁基材1に埋設される。上記貫通孔2におけるプラズマ生成用ガスGの流通方向において下流側の電極3の周端部を上流側の電極4の周端部よりも外側に突出させる。

(もっと読む)

プラズマ放電処理装置

【課題】連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置の提供。

【解決手段】対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

(もっと読む)

成膜装置及び成膜方法

【課題】表面波プラズマにより結晶配向性(220)の比率が高い良質な微結晶シリコン薄膜を形成可能な表面波プラズマを用いた成膜装置を提供する。

【解決手段】チャンバ101と、被処理体100を保持する基板保持部106と、チャンバ101内にプロセスガスを導入するプロセスガス導入管110a,110bと、チャンバ101内にシリコン元素を含む材料ガスを導入する材料ガス導入管111a,111bと、マイクロ波を導入するマイクロ波導波管102と、基板保持部106と対向して設けられ、マイクロ波により基板保持部106と対向する面に生成された表面波により、チャンバ101内にプロセスガスの表面波プラズマを生成する誘電体板と、基板保持部106にDCパルスを印加するDCパルス電源109とを備え、基板保持部106にDCパルスを印加しながら、表面波プラズマ及び材料ガスを用いて被処理体100上に微結晶シリコン薄膜を成膜する。

(もっと読む)

気相成長装置

【課題】エピタキシャル膜の膜厚分布を均一にできる気相成長装置を提供する。

【解決手段】実質的に直方体状のチャンバ本体10と、前記チャンバ本体の一端側壁部11に設けられ、ガス導入方向に対して横方向に分割された領域ごとに設けられたガス導入部20と、前記チャンバ本体の他端側壁部14に設けられたガス排出部18と、前記チャンバ本体の底壁部16に回転可能に設けられ、被処理物である複数の基板Wを円周状に搭載するサセプタ30と、前記チャンバ本体内であって、前記ガス導入部に対面して前記ガス導入部から前記チャンバ本体に導入されたガスが衝突する位置に設けられた整流体17と、を備える。

(もっと読む)

積層素子の製造方法および成膜装置

【課題】複数の膜を積層した素子を形成するにあたり、効率よく膜厚の均一性を向上させる。

【解決手段】原料ガスを構成する材料ガスの種類、比率および流量のうち少なくとも一つを変化させながら気相成長させることにより、複数層を積層させる。反応炉において、供給する原料ガス毎に、基板を保持する基板保持部の半径方向の膜厚分布のピーク位置が基板位置と重ならないよう、基板保持部と反応炉の基板保持部に対向する面との間隔を変化させる。また、基板を基板保持部に対して回転させるとともに基板保持部も回転させる。

(もっと読む)

温度調節機構および温度調節機構を用いた半導体製造装置

【課題】精密かつ高速に温度を制御して、温度調節機構に接する部分の温度の偏差を小さく保つことができる温度調節機構および温度調節機構を用いた半導体製造装置を提供する。

【解決手段】冷却ジャケット6は、冷却流路61と、ヒートレーン62とを備える。ヒートレーン62は、受熱部63と、放熱部64と、その間を折り返しながら往復する環状の細管に2相凝縮性作動流体(以下、作動液と称する)を封入して構成される。放熱部64は冷却流路61で冷却される部分、受熱部63は放熱部64より温度が高い部分である。受熱部63では熱を受け作動液が核沸騰により自励振動し、循環しながら顕熱を輸送する。また、受熱部63では液相が熱を吸収し気相へ相が転移し、放熱部64では気相が熱を放し冷却され凝縮し液相へ相が転移し、気液の相転移により潜熱を輸送する。受熱部63と放熱部64の間で熱の輸送が行われ、短時間で温度を均一にする。

(もっと読む)

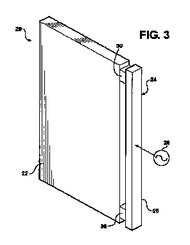

基板上にプロセシングされる材料の均一性を改善する堆積装置及びこれを使用する方法

一実施例に係る、基板上に均一に材料を形成する堆積装置が与えられる。本堆積装置は、エネルギー源と、当該基板と対向かつ離間する関係にある電極と、当該電極に連結したインターフェイス構造とを含む。インターフェイス構造は、当該インターフェイス構造を通り及びこれのまわりにある、エネルギー源からのエネルギーを当該電極と電気的に結合するべく構成される。これにより、エネルギー源からのエネルギーが当該インターフェイス構造に供給される場合に、当該電極と当該基板の所定面積との間に実質的に均一な電界が形成される。  (もっと読む)

(もっと読む)

プラズマCVD装置、DLC膜及び薄膜の製造方法

【課題】CVD成膜時の高周波放電中に電極に発生するDC成分である電圧VDCを大きくできるプラズマCVD装置を提供する。

【解決手段】プラズマCVD装置は、チャンバー1と、前記チャンバー内に配置され、被成膜基板が保持される保持電極2と、前記保持電極2に電気的に接続された高周波電源8と、前記保持電極2に保持された前記被成膜基板に対向して配置され、アース電源又はフロート電源に接続される対向電極12と、前記対向電極12と前記保持電極2との間の空間13に原料ガスを供給する原料ガス供給機構と、前記チャンバー内を真空排気する排気機構と、を具備し、前記保持電極2の表面積をaとし、前記対向電極12の表面積をbとした場合に下記式を満たすことを特徴とする。b/a≧2

(もっと読む)

素子の製造方法および成膜装置

【課題】組成の異なる複数膜を積層した素子を膜厚分布を抑えて、効率よく製造する方法を提供する。

【解決手段】材料ガスの種類および流量のうち少なくとも一方を変化させる際ながら気相成長を繰り返すことにより複数層を積層させる。材料ガスの種類や流量を変化させる際に、ガス供給ノズルと基板保持部との距離を予め定めておいた距離に変化させることにより、基板保持部の径方向についての膜厚分布のピークを基板と重ならない位置に生じさせる。これにより、基板を自転および公転させることにより基板上の膜厚を均一化することができる。

(もっと読む)

プラズマCVD装置及び磁気記録媒体の製造方法

【課題】カソードと被成膜基板との間の距離を長くすることにより、被成膜基板に緻密で高硬度な薄膜を成膜できるプラズマCVD装置を提供する。

【解決手段】本発明に係るプラズマCVD装置は、チャンバー2内に配置されたカソード電極3と、カソード電極3の周囲を囲むように設けられたアノード電極4と、カソード電極3及びアノード電極4に対向するように配置される被成膜基板1を保持する保持部と、フロート電位とされるプラズマウォール8と、カソード電極3に接続された交流電源5と、アノード電極4に接続された直流電源7と、被成膜基板1に電気的に接続された直流電源12と、を具備し、円筒形状のプラズマウォール8の内径が100mm以上200mm以下であり、カソード電極3と被成膜基板1との間の距離が200mm以上300mm以下であることを特徴とする。

(もっと読む)

半導体装置用絶縁膜、半導体装置用絶縁膜の製造方法及び製造装置、半導体装置及びその製造方法

【課題】低誘電率、低リーク電流、高機械的強度の特性を備え、これらの特性の経時変化が小さく、耐水性に優れた半導体装置用絶縁膜、当該半導体装置用絶縁膜の製造方法及び製造装置、半導体装置及びその製造方法を提供する。

【解決手段】所定のアルキルボラジン化合物を気化した原料ガスを含有するガスをチャンバ2内に供給し、誘導結合型プラズマ発生機構(4、5、6)を用いて、チャンバ2内に電磁波を入射して、ガスをプラズマとし、プラズマのプラズマ拡散領域に基板8を配置し、プラズマにより解離されたアルキルボラジン化合物中のボラジン骨格系分子を基本単位として気相重合し、半導体装置用絶縁膜として基板8に成膜する。

(もっと読む)

成膜装置および半導体素子の製造方法

【課題】枚様式、多数枚式を問わず、均一な厚みの単結晶膜の成膜を可能にする。

【解決手段】ガス噴出部の噴出口は、行および列を成すように配列され、列の間隔が行の間隔よりも広い。これにより、基板到達後のガスは、列に沿って形成される排気空間501を流れ、排気されるため。常に基板にフレッシュなガスを供給できる。よって、一様な膜厚で成膜することが可能である。これに対し、比較例では、ガスが放射状に流れるため、中央部の膜厚が厚くなる。

(もっと読む)

121 - 140 / 355

[ Back to top ]