Fターム[4K042DC05]の内容

Fターム[4K042DC05]に分類される特許

61 - 80 / 161

高強度浸炭部品の高周波焼入れによる製造方法

【課題】 浸炭焼入れし、かつ結晶粒を微細化し、表面の浸炭異常層を除去することで、従来にない優れた衝撃強度および曲げ強度を有する浸炭部品を製造する。

【解決手段】 機械構造用鋼を機械加工もしくは鍛造によって部品形状に成形した後、ガス浸炭焼入れを行ない、その後に1回以上の高周波焼入れを行なった後、これを焼戻し、その後に焼戻しした浸炭部品の表面を5〜100μm除去することにより浸炭異常層を除去することで、衝撃強度、曲げ強度に優れた浸炭部品を製造する。

(もっと読む)

凹状多面部用の高周波焼入焼戻コイル及びこの高周波焼入焼戻コイルを用いた高周波焼入焼戻装置

【課題】 凹状多面部の焼入焼戻において、生産性の飛躍的な向上、設備の省スペース化とコストの低減、さらに熱処理品質の向上を目的とする。

【解決手段】 凹状多面部用の高周波焼入焼戻コイル1を、一対の給電導体部12,13と、一対の給電導体部12,13にそれぞれ接続されて互いに平行に対向して延びる第1及び第2の加熱導体部14,15と、第1及び第2の加熱導体部14,15にそれぞれ接続された第1及び第2の接続導体部16,17と、第1及び第2の接続導体部16,17にそれぞれ接続されて互いに平行に対向して延びる第3及び第4の加熱導体部18,19と、第3及び第4の加熱導体部18,19を互いに接続する第3の接続導体部20とから構成する。

(もっと読む)

車輪用転がり軸受装置の熱処理方法と内軸の冷却装置

【課題】軌道面を熱処理した後のワークをさらに旋削加工等したり、焼入れのムラを生じさせたりせずに、要求される寸法精度を有する外輪2、内軸3を形成し、前記外輪2、内軸3を転動体4等と組み合わせて車輪用転がり軸受装置1を製造できる軌道面の熱処理方法と、前記内軸3の熱処理に使用する冷却装置31とを提供する。

【解決手段】熱処理方法は、外輪2の軌道面5、6を、前記外輪2の外周面全体に水27を噴きつけて冷却しながら熱処理する。また内軸3の軌道面13を、前記内軸3のフランジ19を水27と接触させて冷却しながら熱処理する。冷却装置31は、前記フランジ19に水27を接触させながら保持する保持部32を有する。

(もっと読む)

外輪の加工方法

【課題】軌道面5、6を熱処理した後のワークをさらに旋削加工等したり、焼入れのムラを生じさせたりせずに、要求される寸法精度を有する、車輪用転がり軸受装置1の筒状の外輪2を加工する加工方法を提供する。

【解決手段】外輪2の内周の軌道面5、6を、前記外輪2の全体を水27中に浸漬した状態で、高周波コイル28によって加熱する。

(もっと読む)

高周波焼入装置の監視装置

【課題】ワークの加熱環境を監視することによって焼入の品質を保ち、ワークと加熱コイルの位置関係を監視することができる高周波焼入装置の監視装置を提供する。

【解決手段】カムシャフト3の複数のカム11〜14を同時に焼入する高周波焼入装置であって、焼入時には各カム11〜14に環状の加熱コイル5が配置され、加熱コイル5の中心C2はカムシャフト3の回転中心C1とは一致しておらず、さらに加熱コイル5が所定の円軌道Aに沿って回転するように加熱コイル5を移動させると共にカムシャフト3を回転させる高周波焼入装置において、加熱コイル5が前記円軌道Aに沿って回転する際の回転角度と、カムシャフト3の回転角度とを監視する監視手段を設ける。

(もっと読む)

誘導加熱装置及び誘導加熱方法

【課題】被熱処理部材を所望の位置に配置するとともに正確な熱処理を可能とする。

【解決手段】取付孔部73を有するワーク70が載置される台座12と、ワーク70の片面に向き合う片面側導電部21、及び該片面とは反対側の他面に向き合う他面側導電部22を有する誘導加熱コイル20と、片面側導電部21と前記片面との間に配置された銅板40と、ワーク70の一方側に配置されるとともに取付孔部73に挿入可能な被挿入部材53を有する第1固定部51、ワーク70の他方側に配置され被挿入部材53に対して接離可能であって被挿入部材53の先端が係合可能な受け部を有する第2固定部55を有し、一方側から被挿入部材53が取付孔部73を挿通して他方側において受け部材57に支持されることにより台座12にワークを固定する固定機構50と、を具備する。

(もっと読む)

大型転がり軸受

【課題】鋼製軸受構成部材の表層に大きな圧縮残留応力を付与することができ、もって軸受寿命の大きな大型転がり軸受を提供する。

【解決手段】直径が120mm以上の大型転がり軸受において、鋼製軸受構成部材に予め軟窒化処理を施し、その軸受構成部材をA1変態点未満の温度で予加熱し、次いで高周波加熱によって表層のみ相変態を起こさせて焼入れる熱処理を施すことで、鋼製軸受構成部材の表層に大きな圧縮残留応力を付与することが可能となり、これにより大きな軸受寿命を得ることができる。

(もっと読む)

環状体の加熱変形矯正方法および焼入れ方法

【課題】容易に真円形に矯正できる新規な環状体の加熱変形矯正方法および焼入れ方法の提供。

【解決手段】鋼からなる環状体10を加熱処理する際に生ずる変形を矯正する方法であって、前記環状体10をガス軟窒化あるいは塩浴窒化処理した後、外径拘束型20によってその外径を拘束した状態で、当該環状体10をAC1変態点以上の温度に加熱する。これによって、その環状体10の加熱前の歪みや変形が全て取り除かれてその環状体10の形状を容易に真円形に近い形状に矯正できる。

(もっと読む)

ブッシュの製法

【課題】従来のブッシュの製造方法と比較して、工程数が少なく、ブッシュ表面だけでなく、ブッシュの中間層は強靭性を有し、かつ内表面および外表面が高い耐摩耗性を備えたブッシュの提供を目的とする。

【解決手段】本発明のブッシュの製造方法は、ブッシュ母材を周波数0.5〜3kHzの高周波により、電力0.5〜3kW/cm2、時間20〜200秒の条件下で加熱、または送り速度2〜10mm/秒で移動加熱し、ブッシュ母材の外表面から内表面まで焼入変態点温度である800〜920℃に加熱する工程と、加熱された前記ブッシュ母材を30〜130℃まで焼入冷却する工程と、焼入により全硬化したブッシュ母材を、周波数0.5kHzの高周波により焼戻しをする工程と、ブッシュ母材の外表面、内表面を周波数5KHz〜30KHzを有する高周波で0.5〜10mm/秒で移動焼入し、中間層を形成する工程とを含んでなることを特徴としている。

(もっと読む)

電縫鋼管の熱処理方法

【要 約】

【課 題】 従来の電縫管溶接部熱処理(シームアニール)方法では、管の肉厚全体を効率良く目標温度に到達させることが困難である。

【解決手段】 管5の内外両面側に誘導コイル11a,13aを配置したスタンド15を通管方向に複数配設し、溶接部を内外両面側から誘導加熱する。その際、第1スタンドから最終前のいずれか1スタンドまでは、該1スタンドの出側の溶接部の内外両面温度がAc3変態点を超えるまで加熱し、後続のスタンドで、同溶接部の内外両面温度がキュリー点を超える所定温度に保たれつつ同溶接部の肉厚中心部が目標温度に達するように加熱する。

(もっと読む)

誘導加熱装置の高周波加熱コイル

【課題】表面に凹凸を有するワークに生じさせた誘導電流が相殺されず、ワークを効率よく均一に焼入することができる誘導加熱装置を提供することである。

【解決手段】ワークに近接してワークに誘導電流を発生させるワーク対向部3を複数有し、前記ワーク対向部3は並列的に並べられ、特定のワーク対向部同士が連結部4で連結され、前記ワーク対向部3および連結部4が全体として一連の電気伝導路を構成する高周波加熱コイル1において、高周波加熱コイル1に直流電流を流したと仮定した場合に、隣接するワーク対向部の電流の流れ方向が、同方向となる同方向並列部11と、電流の流れ方向が逆方向となる逆方向並列部12があり、逆方向並列部12におけるワーク対向部同士の間隔が、同方向並列部11におけるワーク対向部同士の間隔よりも広く、同方向並列部11が2以上存在する。

(もっと読む)

誘導加熱装置

【課題】誘導加熱コイルにおける通電状態を的確に把握可能な構成を備えた誘導加熱装置の提供を目的とする。

【解決手段】焼入装置1は、高周波電源2に多数の誘導加熱コイル10を並列に接続した構成とされている。誘導加熱コイル10は、処理対象物を加熱するための加熱処理部31と、導通部32とを有する。導通部32には、並列部35が接続されており、これに装着された電流検知用コイル38に流れる誘導電流を検知できる構成とされている。

(もっと読む)

炭素濃度制御された鋼表面を有する鋼材の製造方法及び製造装置

【課題】鋼表面の炭素濃度の均一化及びその目標範囲への制御を容易にする鋼材の製造方法及び製造装置を提供する。

【解決手段】鋼を、減圧雰囲気下で浸炭ガス成分を含む浸炭ガスにより浸炭する浸炭工程と、前記浸炭された前記鋼を、脱炭ガス成分として非酸化性炭素化合物ガスを含む脱炭ガスにより脱炭する脱炭工程と、を含む、炭素濃度制御された鋼表面を有する鋼材の製造方法及び製造装置である。

(もっと読む)

ベローズの製造方法

【課題】極めて反応性の高い雰囲気下で使用しても耐久性が高く、しかも生産上低コストで製造することのできるベローズの製造方法およびベローズを提供すること。

【解決手段】本発明のベローズの製造方法はCr:15〜30重量%、Ni:5〜40重量%、Al:0.9〜6重量%、Mo:1重量%未満、Mn:0.1重量%未満、C:0.1重量%未満、S:0.1重量%未満、P:0.1重量%未満、残部:Feおよび不可避的不純物を含む平板状母材(ただし、平板状母材100重量%とする。)から未処理ベローズを形成する第I工程と、該未処理ベローズを、水素水分比(H2/H2O、体積比)が2×103〜1×1012の範囲にある水および水素を含む雰囲気下、温度が750〜8

95℃の範囲で加熱することにより、該未処理ベローズ表面にAl2O3不働態膜を形成する第II工程とを含むことを特徴とする。

(もっと読む)

強度および延性が優れた高炭素鋼板およびその製造方法

本発明は、強度および延性が優れた高炭素鋼板およびその製造方法に関する。本発明の一実施例による高炭素鋼板は、0.2重量%〜1.0重量%の炭素(C)、0〜3.0重量%のケイ素(Si)、0〜3.0重量%のマンガン(Mn)、0〜3.0重量%のクロム(Cr)、0〜3.0重量%のニッケル(Ni)、0〜0.5重量%のモリブデン(Mo)、0〜3.0重量%のアルミニウム(Al)、0〜0.01重量%のホウ素(B)、0〜0.5重量%のチタニウム(Ti)、および残部の鉄(Fe)およびその他の避けられない不純物を含む。前記炭素(C)、マンガン(Mn)、クロム(Cr)、およびニッケル(Ni)の組成は下記の数式1を満たし、前記ケイ素(Si)およびアルミニウム(Al)の組成は下記の数式2を満たす。

(3.0−2.5×C)重量%≦(Mn+Cr+Ni/2)≦8.5重量%(数式1)

Si+Al≧1.0重量%(数式2)  (もっと読む)

(もっと読む)

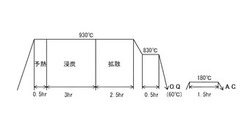

鋼の熱処理方法、機械部品の製造方法および機械部品

【課題】表層部を窒化処理して高硬度な表層部を形成するとともに、粒界析出物の発生を抑制することが可能な、4質量%以上のクロムを含有する鋼の熱処理方法、当該熱処理方法が採用された機械部品の製造方法および機械部品を提供する。

【解決手段】鋼の熱処理方法は、0.11〜0.15%の炭素と、0.1〜0.25%の珪素と、0.15〜0.35%のマンガンと、3.2〜3.6%のニッケルと、4〜4.25%のクロムと、4〜4.5%のモリブデンと、1.13〜1.33%のバナジウムとを含有し、残部鉄および不純物からなる鋼を浸炭処理する浸炭工程と、浸炭処理された鋼を焼入硬化する焼入工程と、焼入硬化された当該鋼をプラズマ窒化するプラズマ窒化工程と、プラズマ窒化された当該鋼を300℃以上480℃以下の温度である拡散温度に保持する拡散工程とを備えている。

(もっと読む)

板ばね材及びその製造方法

【課題】高周波加熱を利用し、機械特性に優れた板ばね材及びこれを安定して得ることのできる板ばね材の製造方法を提供する。

【解決手段】第1面11及び第2面12を有する略短冊状の鋼板10からなる板ばね材である。第2面12近傍の母材組織12aよりも高い平均硬度を有する高周波焼入れ組織からなる硬化層11aを第1面近傍に有するとともに、第1面近傍において硬化層11aの厚さdよりも少なくとも小さくない厚さの圧縮残留応力層を有することを特徴とする。かかる特徴的な組織は、所定以上の引張応力を与えたストレス高周波焼入れによって得られる。

(もっと読む)

直接浸炭方法

【課題】余分な処理工程を付加することなく角部におけるセメンタイトの析出を抑え、靭性に優れた鋼部品を効率よく生産できる直接浸炭方法を提供する。

【解決手段】浸炭性ガスとしての炭化水素系ガスが導入される密閉容器2内に処理対象である鋼部品1を納め、密閉容器2に組込んだ高周波コイル3、4により鋼部品1の角部1aを除く部分を選択的に加熱し、角部1aは周辺からの熱伝導により昇温させて周辺の平坦部よりより低い温度とする。これにより角部1aの表面での分解反応が抑制され、この結果、角部1aに対する浸炭量が抑えられて、角部1aにおけるセメンタイトの析出が抑えられる。

(もっと読む)

クランクシャフトの高周波焼入れ方法及び装置

【課題】クランクシャフトのピン部を均一に高周波焼入れすることが可能な高周波焼入れ方法及び装置を提供する。

【解決手段】加熱コイル2の加熱部3を、ピン部4の回転方向前後に、焼入れ能力が高い領域Aと低い領域Bとに区分し、ピン部4の底部8が領域Aの前端部A1に到達した時点の高周波電源の出力を最大にし、この時点から出力を逓減させ、ピン部4の頂部7が領域Aの前端部A1に到達した時点の出力を最小にし、この時点からピン部4の底部8が領域Aの前端部A1に到達するまでの間の出力を逓増させる。これにより、ピン部4を全周にわたって均一に高周波焼入れすることができる。

(もっと読む)

ステンレス鋼製の加工品の表面硬化方法及び該方法の実施のための溶融塩

【課題】ステンレス鋼製の加工品の硬化を可能にし、それと同時に該加工品の高い耐蝕性が得られる方法を提供する。

【解決手段】ステンレス鋼製の加工品の表面硬化のための方法において、該加工品を溶融塩中に浸し、そして該塩に24時間〜240時間にわたって晒すにあたって、前記溶融塩の温度が400℃未満であり、かつ前記溶融塩が以下の組成:60〜100質量%の酢酸カリウム、0〜100質量%の酢酸ナトリウム、0〜2質量%の金属塩を有することで解決される。

(もっと読む)

61 - 80 / 161

[ Back to top ]