Fターム[4K044BB04]の内容

Fターム[4K044BB04]に分類される特許

21 - 40 / 797

多層めっきアルミニウム又はアルミニウム合金箔

【課題】電磁波シールド材料や放熱基板用導電材料又は熱伝導材料、二次電池用電極集電体、プリント配線板などの電極材料、電気接続材料として用いられ、高い導電性および熱伝導性を有し、低価格、軽量で、はんだ実装、接続が可能な金属箔を得る。

【解決手段】アルミニウム又はアルミニウム合金箔の少なくとも一方の面が順に亜鉛置換めっき層、電気ニッケルめっき層、電気スズめっき層からなっており、亜鉛置換めっき層中にFe,Co,Ni,Cuのうちの1種以上の元素を含む多層めっき金属箔である。さらに片方の面がニッケル、スズめっきされず、亜鉛置換めっきにより粗化され、必要に応じ亜鉛置換めっき粗化後酸洗を行う。

(もっと読む)

酸性飲料用3ピースリシール缶

【課題】Snめっき鋼板にポリエステルフィルムを積層した酸性飲料用3ピースリシール缶の密着性を確保し、耐食性を向上させる。

【解決手段】少なくとも缶内面に相当する面に予め接着剤層を塗布乾燥したPET樹脂フィルムを積層してなるめっき鋼板にネジ加工を施した缶胴部を有する酸性飲料用3ピースリシール缶であって、

該めっき鋼板が、鋼板表面に800〜1500mg/m2のSnめっきが施され、溶融溶錫処理により、Snめっきの一部を合金化せしめると共に、凸部を有するSnめっき層を形成させ、さらにその上層に金属Cr換算で2〜30mg/m2のクロメート皮膜を有するめっき鋼板であり、かつ該めっき鋼板の表面粗度においてC方向の中心線平均粗さRaが0.30〜0.45μmであり、C方向の粗度が高さ0.25μm以上のピーク数Pcが50〜230個/cmである、酸性飲料用3ピースリシール缶。

(もっと読む)

燃料電池用セパレータ及びその製造方法

【課題】耐食性に優れ、かつ接触抵抗が低くい金属基板を用いた固体高分子型燃料電池用セパレータの提供、及びその製造方法を提供する。

【解決手段】金属製燃料電池用セパレータ基板の少なくとも一方の表面に導電性炭素被膜と金属オキシカーバイド被膜との積層被膜を被着する。本発明に係る製造方法は、プラズマ処理容器内にセパレータ基板を設置し、非酸化性ガス雰囲気中で前記セパレータ基板を100℃乃至450℃に加熱する工程と、前記セパレータ基板表面をプラズマ処理する工程と、放電プラズマCVDによる導電性炭素被膜を形成する工程と、前記導電性炭素被膜表面にクロムオキシカーバイドを主成分とする被膜を形成する工程とからなる。

(もっと読む)

キャリア箔付き極薄銅箔およびその製造方法

【課題】 キャリア箔上での極薄銅箔の密着保持が確実であるとともに、熱圧着処理後のキャリア箔の剥離が容易であるキャリア箔付き極薄銅箔と、これを製造するための製造方法を提供する。

【解決手段】 キャリア箔付き極薄銅箔を、銅のキャリア箔上に、ニッケル層またはニッケル合金層、および、剥離層を介して極薄銅箔を備えたものとし、剥離層はオキシ水酸化ニッケルを含有するとともに、厚みが20〜60nmの範囲内であり、厚みのバラツキが20%以下であるように構成する。

(もっと読む)

電解コンデンサ用陽極箔及びこれを用いたアルミ電解コンデンサまたは機能性高分子アルミ電解コンデンサならびに電解コンデンサ用陽極箔の製造方法

【課題】本発明は、陽極箔の静電容量を向上し、漏れ電流を低減した電解コンデンサ用陽極箔を提供することを目的とするものである。

【解決手段】アルミニウム箔10の表面に誘電体酸化皮膜層11が形成された電解コンデンサ用陽極箔であって、前記誘電体酸化皮膜層11が、アルミニウム箔の表面から順に酸化アルミニウム皮膜12、酸化アルミニウムよりも誘電率の高い高誘電率酸化皮膜13、リン酸根を含む酸化アルミニウム皮膜14を形成した電解コンデンサ用陽極箔とすることにより、静電容量を向上し、漏れ電流を低減した電解コンデンサ用陽極箔を提供することができる。また、電解コンデンサ用陽極箔をアルミ電解コンデンサに用いることにより、コンデンサ特性(静電容量、漏れ電流、ESR)を向上させることができる。

(もっと読む)

摺動部材

【課題】耐疲労性と非焼付性に一層優れた摺動部材を提供する。

【解決手段】摺動部材は、室温から450Kにおいて熱伝導率が200〜450W/(mK)である第1金属を主成分とする第1層2と、第1金属よりも硬度が低い第2金属を主成分とする第2層3との間に、第3層4を有する。第3層4は、第1金属を母相、第2金属を二次相として有し、第3層中での二次相の面積率が10〜30%であり、第3層の厚さは、当該第3層と第1層を合わせた合計厚さの3%以上である。

(もっと読む)

Sn系めっき材及びその製造方法

【課題】低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供する。

【解決手段】Sn系めっき材10は、金属基材11、金属基材11上に形成された下地めっき12、下地めっき12上に形成されたAgを含むSn系めっき13を備える。Sn系めっき材10は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき13表面からDSn、DAgの順で存在し、Sn系めっき13に含まれるAgが1〜200μg/cm2であり、Sn系めっき13に含まれるSnが2〜220μg/cm2である。

(もっと読む)

樹脂被覆鋼板の製造方法

【課題】優れた表面外観を有する樹脂被覆鋼板の製造方法を提供する。

【解決手段】鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す樹脂被覆鋼板の製造方法において、前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなる。

(もっと読む)

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】熱間プレス後の穴あき耐食性に優れるとともに、冷間プレス性にも優れる熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、順に、60質量%以上のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が0.01〜5g/m2のめっき層Iと、10〜25質量%のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が10〜90g/m2のめっき層IIと、固形潤滑剤を含む潤滑層とを有することを特徴とする熱間プレス用鋼板。

(もっと読む)

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】熱間プレス時にスケールやZnOの生成を抑制可能で耐酸化性に優れるとともに、冷間プレス性にも優れる熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、順に、10〜25質量%のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が10〜90g/m2のめっき層と、固形潤滑剤を含む潤滑層とを有することを特徴とする熱間プレス用鋼板。

(もっと読む)

表面処理鋼板の製造方法

【課題】TiとCoを含む水溶液中で継続的に陰極電解処理して密着性皮膜を形成しても、確実に優れた湿潤樹脂密着性と耐食性が得られるCr不用の表面処理鋼板の製造方法を提供する。

【解決手段】鋼板の少なくとも片面に、Ni層、Sn層、Fe-Ni合金層、Fe-Sn合金層およびFe-Ni-Sn合金層のうちから選ばれた少なくとも一層からなる耐食性皮膜を形成後、Tiを0.008〜0.07モル/l(l:リットル)含み、さらにCoをTiに対するモル比で0.01〜10含む水溶液中で、表面に酸化イリジウムおよび酸化ルテニウムのうちの少なくとも一種を含む触媒層を有する導電性基体からなる陽極を用いて陰極電解処理して密着性皮膜を形成する表面処理鋼板の製造方法。

(もっと読む)

絶縁被膜付きコンデンサ及びその製造方法

【課題】金属台座上にチップ型積層セラミックコンデンサを実装しても、端子電極間で短絡してしまうことがなく、かつワイヤーボンディングによる結線が可能な絶縁被膜付きコンデンサを提供すること。

【解決手段】チップ型積層体を製造する工程と、前記チップ型積層体に下地電極を施す工程と、前記端子電極上にめっきを施す工程と、電気的に接続していない複数の前記端子電極を同時に有する一の面上に絶縁被膜を施す工程とから製造された絶縁被膜付きコンデンサであって、前記絶縁被膜を施す部位は、電気的に接続していない複数の端子電極を同時に有する一の面上にある、少なくとも前記一の面上の前記端子電極を含む部位である絶縁被膜付きコンデンサ。

(もっと読む)

害虫忌避性に優れる表面処理鋼板およびその製造方法

【課題】ゴキブリなどの害虫に対する忌避性および耐食性の両方に優れる表面処理鋼板を提供すること。

【解決手段】本発明の表面処理鋼板は、めっき鋼板と、前記めっき鋼板の表面に形成され、バルブメタル化合物およびリン酸塩を含む化成処理皮膜と、前記化成処理皮膜の上に形成され、かつピレスロイド系昆虫忌避剤を0.1〜10質量%、疎水性のオルガノポリシロキサンを0.01〜1質量%含む、膜厚0.2〜5μmの有機樹脂皮膜とを有する。

(もっと読む)

車両用配管の表面処理構造

【課題】 無電解ニッケル層を有していても高い生産性を確保できる車両用配管の表面処理構造を提供すること。

【解決手段】 基材としての金属管10の内周表面上には、Ni皮膜の電気ニッケル層20とNi−B合金皮膜の無電解ニッケル層30とニッケル層30の拡散層31とから構成される表面処理構造が形成されている。ニッケル層20は、金属管10の表面上に電気メッキ法によって形成される。ニッケル層30は、ニッケル層20の表面上に無電解メッキ法によって形成される。拡散層31は、金属管10に対して施される焼鈍処理(熱処理)に伴って形成される。このように、拡散層31を有する表面処理構造を形成することにより、金属管10に対して2次加工を施した場合であってもニッケル層30の割れや剥がれを防止することができるため、従来からの生産方法を採用して高い生産性を確保することができる。

(もっと読む)

絶縁性に優れたステンレス鋼材およびその製造法

【課題】塗膜の形成によらずに耐熱性の良い絶縁皮膜を形成したステンレス鋼材であって、特に絶縁性に優れ、かつ工業的に比較的低コストにて製造可能なものを提供する。

【解決手段】質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.001〜2.0%、P:0.001〜0.05%、S:0.0005〜0.03%、Ni:0〜2.0%,Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:1.0〜6.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.025%、B:0〜0.01%,V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物からなるステンレス鋼を基材として、その基材表面上に、Al酸化物層を介して、厚さ1.0μm以上のNiOとNiFe2O4の混合層が形成されているステンレス鋼材。

(もっと読む)

溶融Al、Mg含有Znめっき鋼板

【課題】耐溶融金属脆化割れと耐塗膜膨れ腐食性に優れた溶融Al、Mg含有Znめっき鋼板を提供すること。

【解決手段】Al:1.0〜22.0質量%、Mg:1.5〜10.0質量%を含む溶融Al、Mg含有Znめっき層を有する溶融Al、Mg含有Znめっき鋼板を、105℃以上の水蒸気に接触させることで得られる溶融Al、Mg含有Znめっき鋼板であって、前記溶融Al、Mg含有Znめっき層表面のX線回折強度が、式(1)の条件を満たす、溶融Al、Mg含有Znめっき鋼板。

A−B ≦ 400cps …(1)

ここで、A:2θ=20.680°(Cu管球、電圧:40kV、電流:50mA)の回折ピーク強度(cps)とし、B:2θ=20.000°(Cu管球、電圧:40kV、電流:50mA)のバックグラウンドの強度(cps)とする。

(もっと読む)

光電場増強デバイスの製造方法

【課題】ラマン散乱光を高い感度で検出し得る光電場増強デバイスを容易、かつ低コストに製造する。

【解決手段】基板11上に第1の金属または金属酸化物から成る薄膜20を形成し、この基板11上に形成された薄膜20を水熱反応させることにより、第1の金属または金属酸化物の水酸化物からなる微細凹凸構造層22を形成し、その後、微細凹凸構造層22の表面に、第2の金属から成る金属微細凹凸構造層24を形成する。

(もっと読む)

Sn又はSn合金めっき材及びその製造方法

【課題】 プレス加工時の粉発生を抑制し、低接触抵抗及び高はんだ濡れ性を有し、長時間加熱後もこれら特性を保持するSn又はSn合金めっき材及びその製造方法を提供する。

【解決手段】 金属基材11、金属基材11上に形成されたSn又はSn合金めっき13、及び、Sn又はSn合金めっき13上に形成された表面処理層14を備え、前記Sn及びSn合金めっき13のめっき厚が0.2μm以上であり、XPS(X線光電子分光装置)のSurvey測定で前記表面処理層表面の元素分析を行ったとき、リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを0.5at%以上5.0at%未満含有し、カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを35at%以上80at%未満含有するSn又はSn合金めっき材10。

(もっと読む)

ヘアライン燻し調ステンレス鋼板の製造方法及びヘアライン燻し調ステンレス鋼板

【課題】ステンレス基材の表面にエッチングでヘアライン溝を形成した後に、めっき及び硫化燻しを施しても埋没することがない溝幅及び溝深さを有したヘアライン溝が形成されたステンレス鋼板を製造できる。

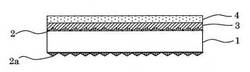

【解決手段】ステンレス基材2の表面2aに塗布されたレジスト11を、透光性を有したマスクフィルム12越しに露光することでヘアラインHL状に除去し、レジスト11を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成する溝形成工程Aと、ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dとを有している。

(もっと読む)

MgまたはMg合金からなる基材の表面処理方法

【課題】 自動車部品のような使用環境が苛酷な用途においても優れた耐食性を発揮する、MgまたはMg合金からなる基材に対する表面処理方法を提供すること。

【解決手段】 以下の工程を少なくとも含んでなることを特徴とする。

工程1:MgまたはMg合金からなる基材の表面に陽極酸化被膜を形成する工程

工程2:工程1において形成した陽極酸化被膜を250℃以上で加熱処理する工程

工程3:工程2において加熱処理した陽極酸化被膜の表面に膜厚が20μm以上のAl蒸着被膜を0.1μm/分〜0.5μm/分の成膜速度で形成する工程

工程4:工程3において形成したAl蒸着被膜の表面に陽極酸化被膜を形成してからその表面を熱水処理する工程

(もっと読む)

21 - 40 / 797

[ Back to top ]